Quels sont les avantages des accessoires d'outils de puissance en alliage zinc?

03-08-2025 Propriétés des matériaux et adaptabilité structurelle

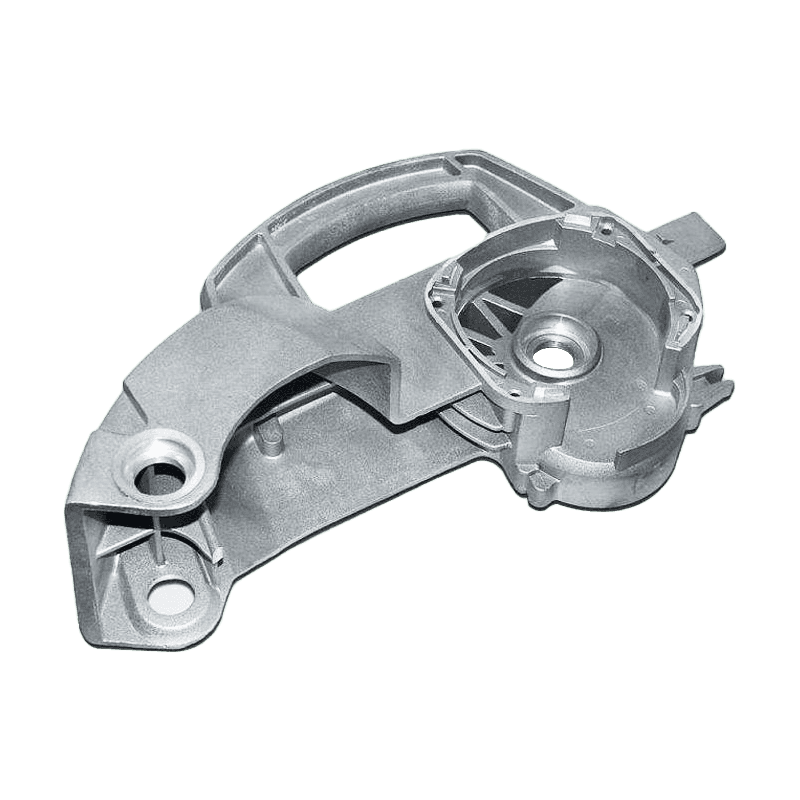

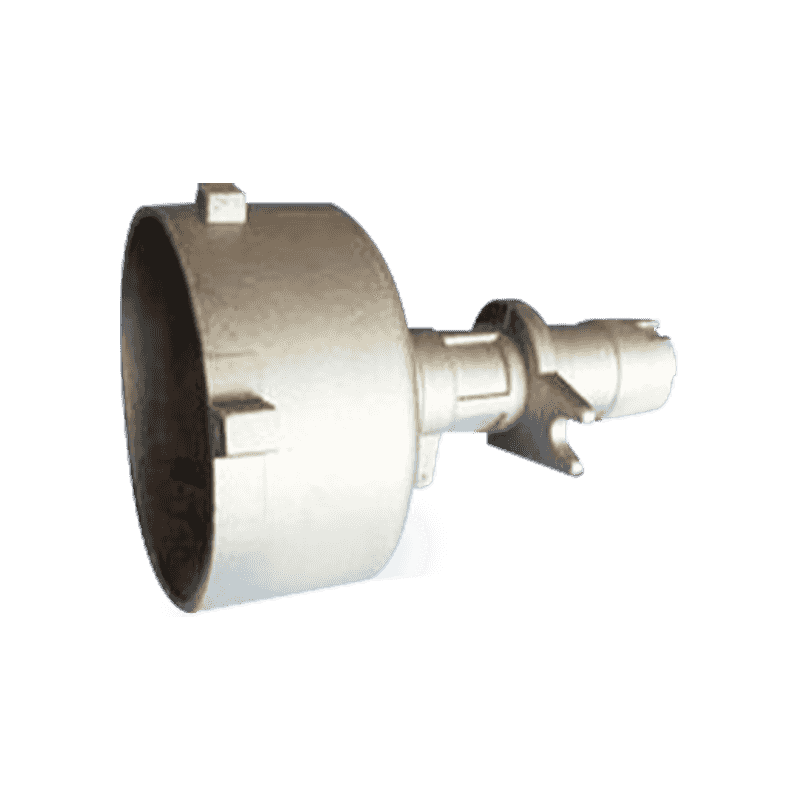

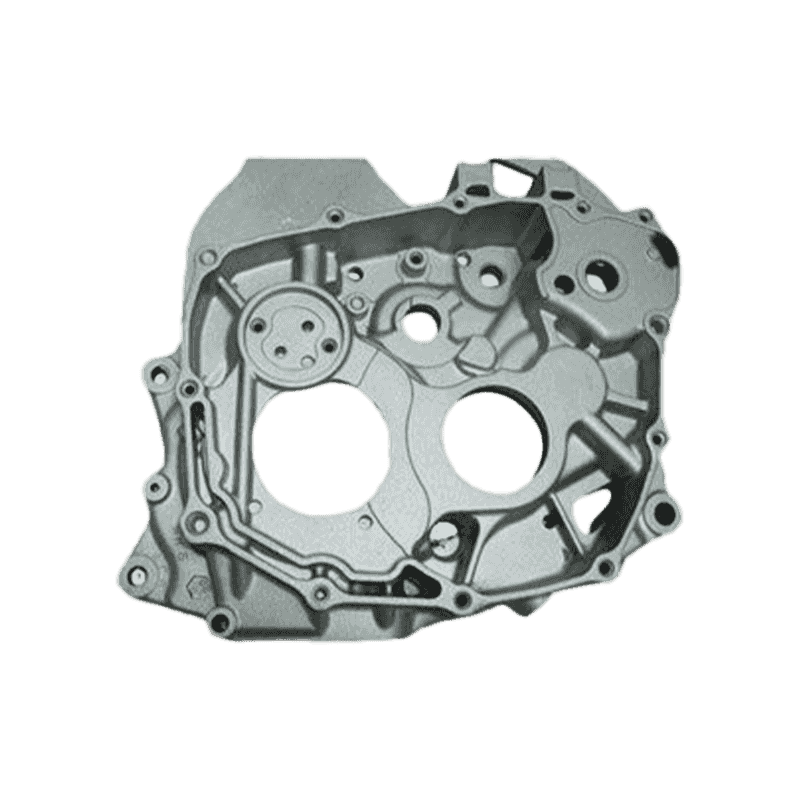

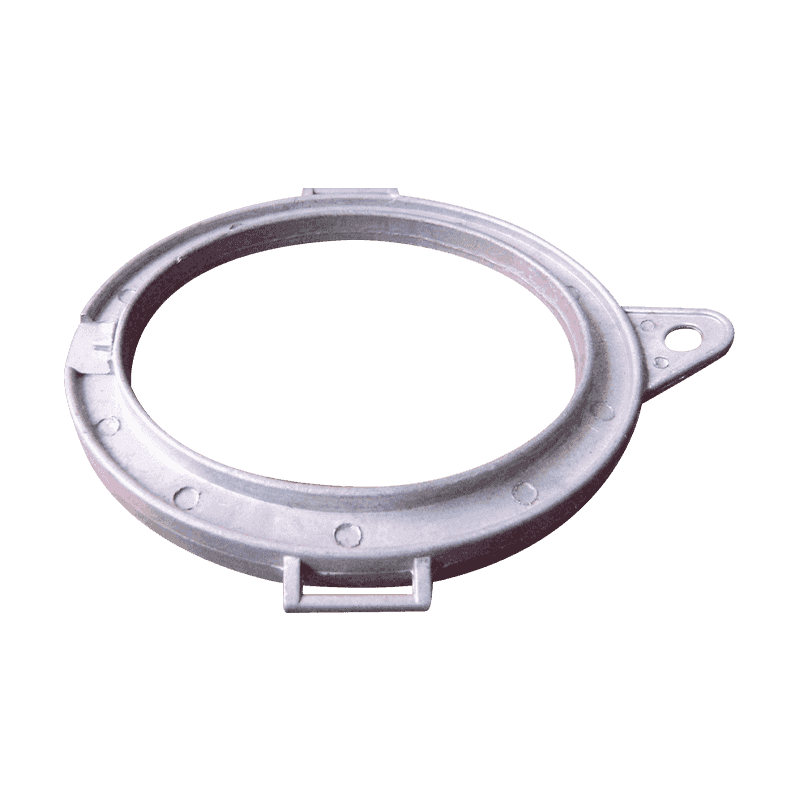

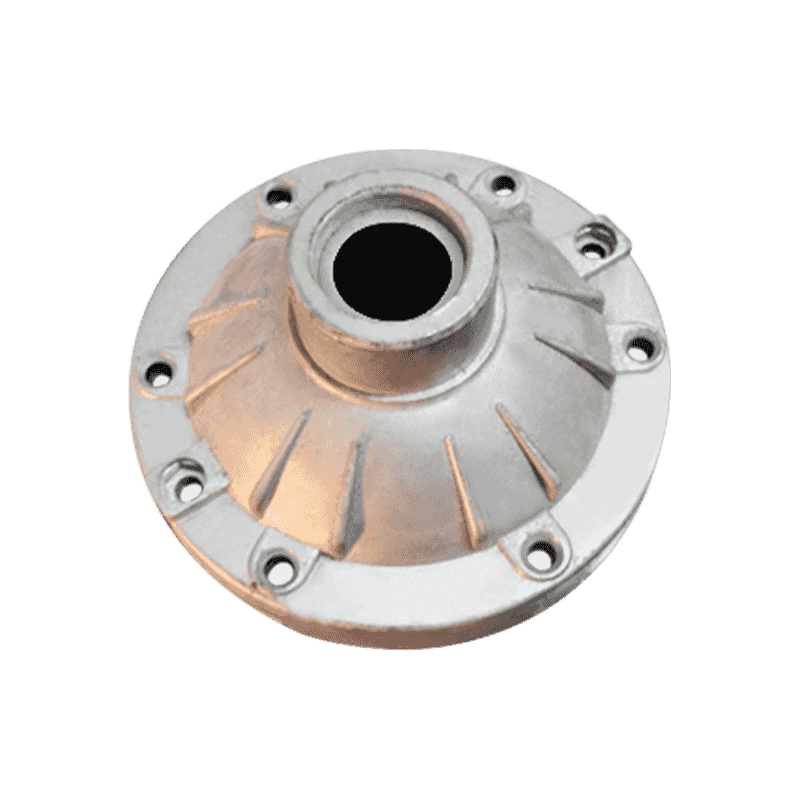

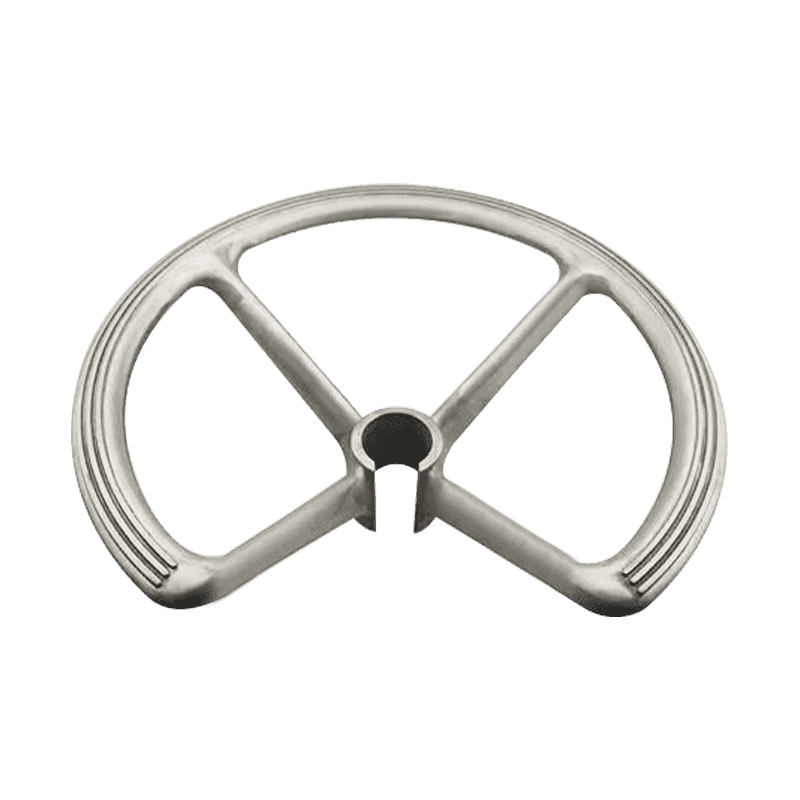

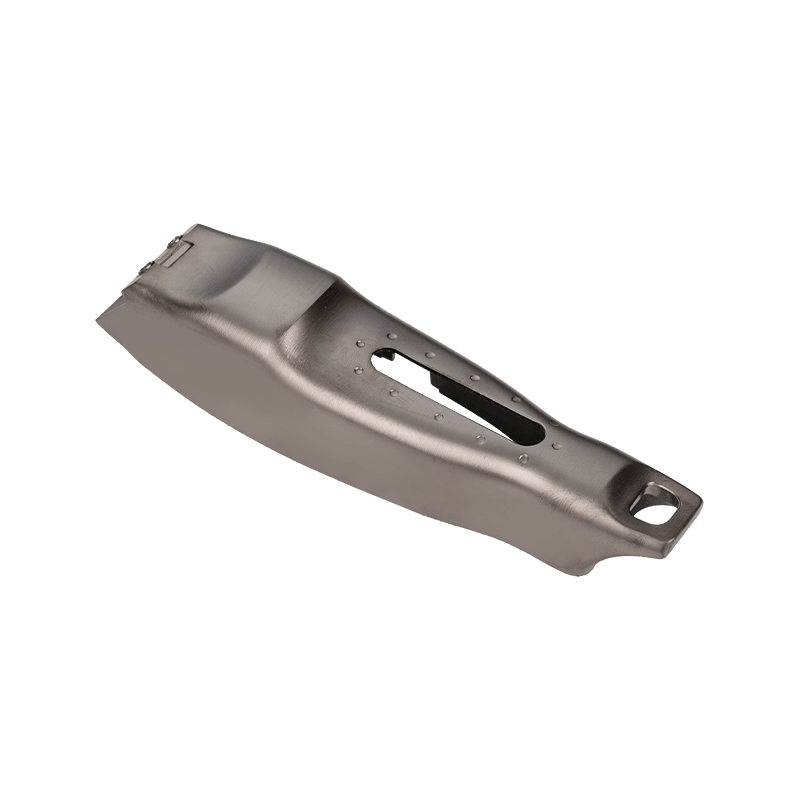

Comme un matériau important pour casting de dépérissement des raccords d'outils électriques , l'alliage de zinc a une bonne fluidité et un faible point de fusion, ce qui lui permet de remplir la structure fine du moule pendant le processus de casting de la matrice et de réaliser le moulage des pièces en forme de complexe. Cette caractéristique est très adaptée aux besoins de fabrication des raccords d'outils électriques, car les parties internes de l'outil nécessitent souvent des structures fines et des formes géométriques complexes. La ténacité et la ductilité de l'alliage de zinc fournissent également une certaine résistance à l'impact pour les pièces pendant l'utilisation, ce qui les rend stables dans une variété d'environnements de travail. Combinés à différents types d'outils, les propriétés des matériaux peuvent être optimisées en ajustant la composition de l'alliage pour répondre aux exigences de différents outils électriques pour la résistance à l'usure, la résistance et la qualité de la surface pendant l'utilisation.

Précision et stabilité du casting

La technologie de casting de dépérissement montre une précision et une répétabilité de grande dimension dans la production de raccords d'outils de puissance en alliage zinc, ce qui est crucial pour l'interchangeabilité et la précision d'assemblage des pièces de l'outil électrique. Grâce à une conception de moisissure raisonnable et à un contrôle précis des processus, les pièces de mise en service peuvent obtenir une plage de tolérance dimensionnelle plus faible, qui aide à réduire les liens d'usinage ultérieurs, réduisant ainsi le coût de production global. Dans la production à long terme, le casting en alliage du zinc peut également maintenir une cohérence élevée, garantissant que la forme et les performances du même lot de produits restent stables, répondant aux exigences de cohérence de la production de masse. De plus, le système de refroidissement interne et la technologie de contrôle de la pression peuvent être utilisés pour réduire la contrainte thermique pendant le processus de casting de la matrice, réduisant ainsi la déformation des pièces et les défauts internes et améliorant la stabilité globale des pièces.

Contrôle des coûts et efficacité de la production

Le casting de moule en alliage de zinc présente également des avantages dans le contrôle des coûts. Son faible point de fusion et ses bonnes caractéristiques de moulage signifient que l'équipement de casting de dépérissement peut fonctionner à une consommation d'énergie plus faible, réduisant ainsi la consommation d'énergie dans le processus de production. Par rapport aux autres matériaux métalliques, les alliages de zinc sont également plus contrôlables dans les coûts d'approvisionnement et de traitement des matières premières. Le processus de casting de dépérissement a un degré élevé de capacité de production automatisée, qui peut compléter le moulage d'un grand nombre de pièces en peu de temps, répondant à la demande à grande échelle du marché pour les raccords d'outils électriques. Cela améliore non seulement l'efficacité de la production, mais réduit également les coûts de main-d'œuvre. De plus, en optimisant le processus de production et une conception de moisissure raisonnable, la durée de vie de la moisissure peut être étendue, réduisant ainsi les dépenses supplémentaires causées par le remplacement des moisissures.

Qualité de surface et adaptabilité post-traitement

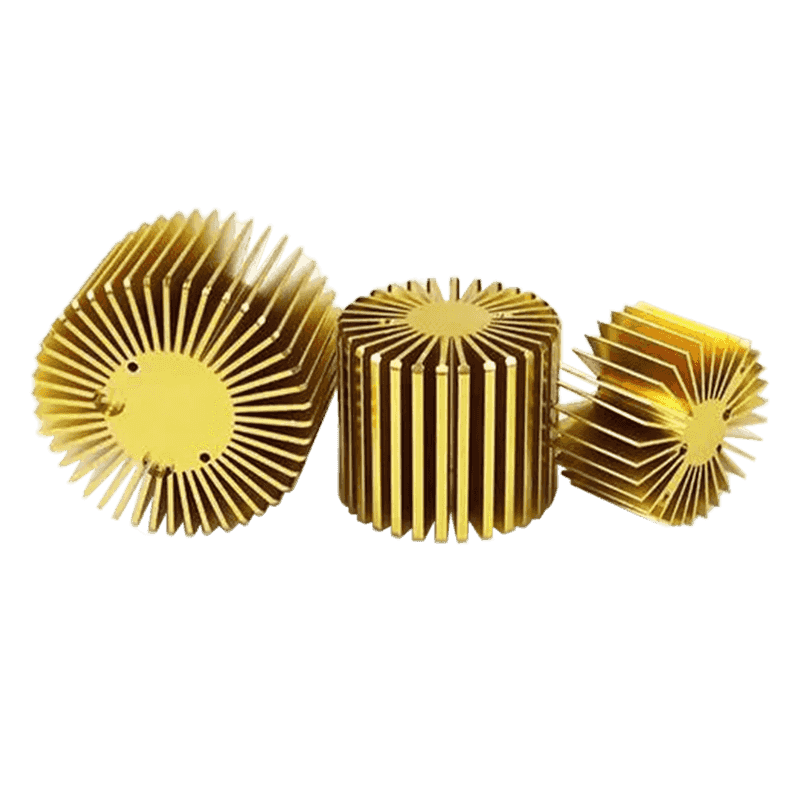

Les castings en alliage de zinc ont une finition de surface élevée, ce qui fournit une bonne condition de base pour le traitement de surface ultérieur. Pour les raccords d'outils électriques, le traitement de surface est non seulement lié à l'esthétique, mais implique également des exigences fonctionnelles telles que la résistance à la corrosion, la résistance à l'usure et l'isolation. Les pièces en alliage de zinc peuvent facilement réaliser une variété de méthodes de traitement de surface, telles que l'électroples, la pulvérisation, l'anodisation et le placage chimique, pour répondre aux exigences de performance dans différents environnements d'utilisation. Dans l'industrie des outils électriques, les pièces sont souvent exposées à l'humidité, à la poussière et aux environnements gras. Après un traitement de surface approprié, les raccords en alliage de zinc peuvent mieux résister à la corrosion et à l'usure et prolonger leur durée de vie.

Équilibre entre la structure légère et la force

Dans la conception des outils électriques modernes, l'équilibre entre la force légère et la force structurelle est l'un des objectifs de base. L'alliage de zinc a une densité élevée mais permet le moulage d'épaisseur de paroi plus mince, ce qui permet d'obtenir une conception légère des pièces tout en répondant aux besoins en résistance. En optimisant la conception structurelle et la distribution de l'épaisseur de la paroi, la consommation de matériaux peut être réduite et le poids global peut être réduit, améliorant ainsi la portabilité et le confort de fonctionnement de l'outil. Pour les utilisateurs, cette combinaison de légèreté et de durabilité peut améliorer l'expérience d'utilisation de l'outil, en particulier pour les opérations à long terme ou les occasions avec des exigences de portabilité élevées.

Contrôle des défauts et amélioration des processus

Dans le processus de casting de dépérissement des raccords d'outils d'alliage en alliage de zinc, les pores, les fermetures à froid et les défauts de surface sont des problèmes de qualité communs. Afin de réduire l'impact de ces défauts sur les performances des pièces, des améliorations peuvent être apportées par la coulée à vide, le remplissage lent, la porte optimisée et le système d'échappement et d'autres moyens de processus. À l'aide de la technologie avancée de l'analyse du flux de moisissures, des défauts potentiels peuvent être prédits et réduits au stade de la conception de la moisissure, et la stabilité du processus de production peut être améliorée. Dans le même temps, en ajoutant des canaux de refroidissement des moisissures et en améliorant le système de versement, l'équilibre de la température pendant le processus de moulage peut être amélioré, améliorant ainsi la qualité du produit fini. L'application complète de ces mesures d'amélioration offre une garantie pour le contrôle global de la qualité des pièces moulées.

S'adapter aux divers besoins des outils électriques

Différents types d'outils électriques, tels que les machines à forage, les machines de coupe, les broyeurs, etc., ont des exigences différentes pour les raccords en termes de résistance structurelle, de résistance à l'usure, de performances de dissipation de chaleur, etc. La flexibilité de conception des moulages de matrice en alliage de zinc peut s'adapter aux diverses exigences des structures de pièces, en particulier dans les surfaces courbes complexes ou les côtes de renforcement internes. Il a une bonne formabilité. Grâce à la conception raisonnable des moisissures et à l'ajustement des processus, la production de pièces personnalisées peut être réalisée sans ajouter de processus supplémentaires pour répondre aux besoins spéciaux de différents outils électriques. Cette fonctionnalité est d'une valeur pratique pour les fabricants d'outils électriques qui produisent plusieurs séries et plusieurs modèles de produits.

Comparaison de l'alliage de zinc avec d'autres matériaux

Par rapport aux matériaux de lancement de la matrice courants tels que l'alliage d'aluminium et l'alliage de magnésium, l'alliage de zinc présente certains avantages de la précision dimensionnelle, de la durée de vie de la moisissure et de la stabilité des processus. Bien que l'alliage d'aluminium ait une densité plus faible et convient plus à des pièces extrêmement légères, son moule en cas de dépérissement s'use plus rapidement et a des coûts à long terme plus élevés. L'alliage de magnésium fonctionne bien en termes de poids, mais le coût du matériau et le contrôle des processus sont plus difficiles. En revanche, l'alliage de zinc est plus équilibré en termes de coût complet, d'efficacité de production et de précision des produits finis, ce qui en fait un choix courant pour de nombreux fabricants d'accessoires d'outils électriques.

Comparaison de la performance de l'alliage de zinc avec d'autres matériaux de casting de matrices

| Matériel | Précision dimensionnelle | Mousser la vie | Former la complexité | Coût des matières premières | Densité |

|---|---|---|---|---|---|

| Alliage de zinc | Haut | Long | Haut | Moyen | Haut |

| Alliage en aluminium | Moyen | Moyen | Moyen | Moyen | Moyen |

| Alliage de magnésium | Moyen | Court | Moyen | Haut | Faible |

Durabilité et recyclage

Dans le cadre de la tendance actuelle de la fabrication verte, la recyclabilité des matériaux est devenue un indicateur important de préoccupation pour les entreprises. L'alliage de zinc a un taux de recyclage élevé, et les performances après régénération restent stables, ce qui convient à la production secondaire de casting de la matrice. En établissant un système de recyclage efficace, les fabricants peuvent réduire les déchets de matières, réduire la charge environnementale et réduire les coûts de production. De plus, les restes et les produits non qualifiés générés au cours du processus de casting peuvent également être remis et réutilisés pour améliorer encore l'efficacité de l'utilisation des ressources. Cette fonction de recyclage permet à Zinc Alloy de répondre aux exigences de protection de l'environnement tout en améliorant la compétitivité des entreprises.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.