La résistance mécanique du zinc moulé sous pression peut-elle répondre aux exigences des pièces structurelles ?

09-10-2025Résistance mécanique du zinc moulé sous pression dans les applications structurelles

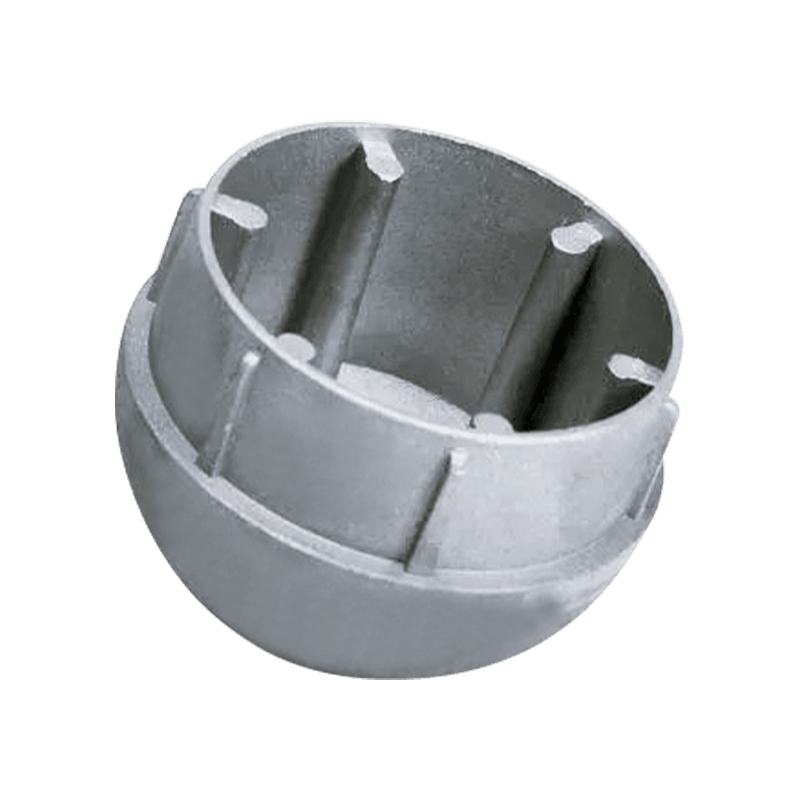

Le moulage sous pression du zinc est largement utilisé dans diverses industries en raison de son équilibre entre résistance mécanique, précision de coulée et rentabilité. Lorsqu'on examine si le moulage sous pression du zinc peut répondre aux exigences relatives aux pièces structurelles, plusieurs facteurs entrent en jeu, notamment la résistance à la traction, la résistance aux chocs, l'allongement et la capacité portante. La microstructure du matériau, la composition de l’alliage et la qualité du processus de coulée influencent toutes ses performances finales. Comprendre ces caractéristiques permet aux ingénieurs d'évaluer son adéquation aux applications structurelles où la stabilité, la durabilité et la résistance aux contraintes sont essentielles.

Propriétés fondamentales du moulage sous pression du zinc

Les propriétés de base de moulage sous pression de zinc en font une option intéressante pour certaines pièces structurelles. Les alliages de zinc offrent généralement des résistances à la traction comprises entre 280 MPa et 400 MPa, selon le type d'alliage. Ils présentent également une bonne dureté et une bonne stabilité dimensionnelle, ce qui est particulièrement important pour maintenir une intégrité structurelle constante sous des charges mécaniques. Ces propriétés rendent le zinc adapté aux applications structurelles à charge moyenne, en particulier dans des secteurs tels que l'automobile, les boîtiers électroniques et les biens de consommation où précision et stabilité sont requises.

Comparaison avec des matériaux structurels alternatifs

Lors de l’évaluation du moulage sous pression du zinc pour des pièces structurelles, il est nécessaire de le comparer avec d’autres métaux tels que l’aluminium, l’acier ou le magnésium. L'acier a une résistance à la traction plus élevée et est souvent utilisé pour des charges structurelles lourdes, tandis que l'aluminium offre une alternative plus légère avec un bon rapport résistance/poids. Le moulage sous pression du zinc offre un juste milieu, offrant une résistance adéquate avec une excellente coulabilité et des coûts de production inférieurs. Pour les applications structurelles non critiques ou à charge moyenne, les alliages de zinc peuvent fournir une résistance suffisante tout en réduisant la complexité de fabrication.

| Matériel | Résistance à la traction (MPa) | Densité (g/cm³) | Application typique |

|---|---|---|---|

| Alliage de zinc | 280-400 | 6,6-6,8 | Pièces de structure moyennes, boîtiers, supports |

| Alliage d'aluminium | 200 à 500 | 2.7 | Structures légères, châssis automobiles |

| Acier | 400 à 1 000 | 7.8 | Composants porteurs robustes |

Capacité portante et stabilité structurelle

L’une des exigences fondamentales des pièces structurelles est la capacité à supporter des charges mécaniques sans déformation excessive. Le zinc moulé sous pression peut résister à des charges considérables, en particulier dans les composants tels que les supports, les boîtiers ou les enceintes où des contraintes statiques ou dynamiques modérées sont appliquées. Cependant, dans les applications nécessitant des performances portantes très élevées, l’acier ou l’aluminium renforcé peuvent être plus adaptés. La résistance et la dureté du zinc lui permettent de maintenir une stabilité dimensionnelle, ce qui est essentiel pour les pièces qui doivent s'emboîter ou s'ajuster précisément dans les assemblages.

Résistance aux chocs et à la fatigue

Les pièces structurelles sont souvent exposées à des cycles de contraintes répétés ou à des impacts occasionnels, ce qui fait de la résistance à la fatigue un facteur important. Le zinc moulé sous pression offre une résistance aux chocs raisonnable, bien qu'elle soit inférieure à celle de l'acier. La résistance à la fatigue est adéquate pour les applications de service moyen, mais peut ne pas être suffisante dans des scénarios impliquant de fortes vibrations continues ou des charges fluctuantes. Les ingénieurs doivent évaluer l’environnement opérationnel attendu pour déterminer si les performances en fatigue du zinc correspondent aux exigences de la pièce.

Stabilité thermique et résistance à la déformation

Les pièces structurelles subissent fréquemment des changements de température, qui peuvent influencer les performances mécaniques. Le moulage sous pression du zinc maintient la stabilité dimensionnelle dans les plages de températures de fonctionnement normales, généralement entre -40°C et 120°C. Au-delà de cette plage, les alliages de zinc peuvent subir un fluage ou une résistance réduite, ce qui pourrait avoir un impact sur l'intégrité structurelle. Pour les environnements structurels à haute température, des alliages alternatifs présentant une résistance thermique plus élevée peuvent être nécessaires. Néanmoins, dans les plages de températures courantes, le zinc offre des performances stables aux pièces structurelles.

Résistance à la corrosion et durabilité à long terme

Un autre facteur dans l’évaluation du moulage sous pression du zinc pour les pièces structurelles est la résistance à la corrosion. Les alliages de zinc forment naturellement une couche d'oxyde protectrice qui résiste à la corrosion atmosphérique, ce qui les rend adaptés aux environnements intérieurs et extérieurs modérément corrosifs. Des traitements de surface supplémentaires, tels que la galvanoplastie, le revêtement en poudre ou la peinture, peuvent encore améliorer la durabilité. Pour les pièces structurelles censées fonctionner dans des environnements difficiles ou corrosifs, de tels revêtements protecteurs sont essentiels pour maintenir l’intégrité mécanique à long terme.

| Facteur | Performances dans le moulage sous pression du zinc | Considération de conception |

|---|---|---|

| Résistance à la traction | 280-400 MPa | Convient aux charges moyennes |

| Résistance aux chocs | Modéré | Adéquat pour les supports et les boîtiers |

| Stabilité thermique | -40°C à 120°C | Stable dans des environnements typiques |

| Résistance à la corrosion | Bon avec un revêtement protecteur | Améliorations requises à l’extérieur |

Optimisation de la conception pour les applications structurelles

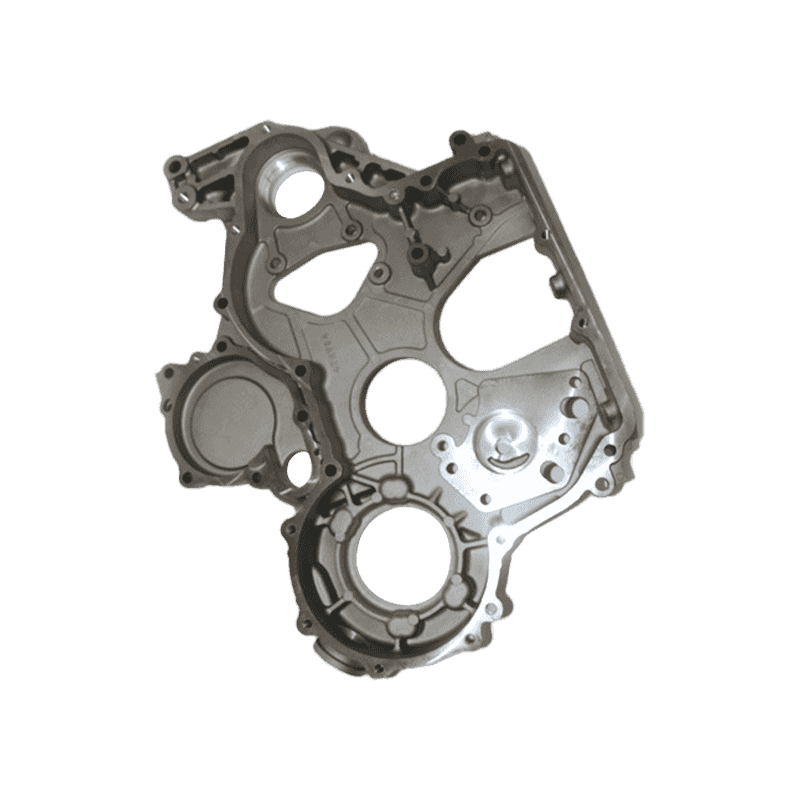

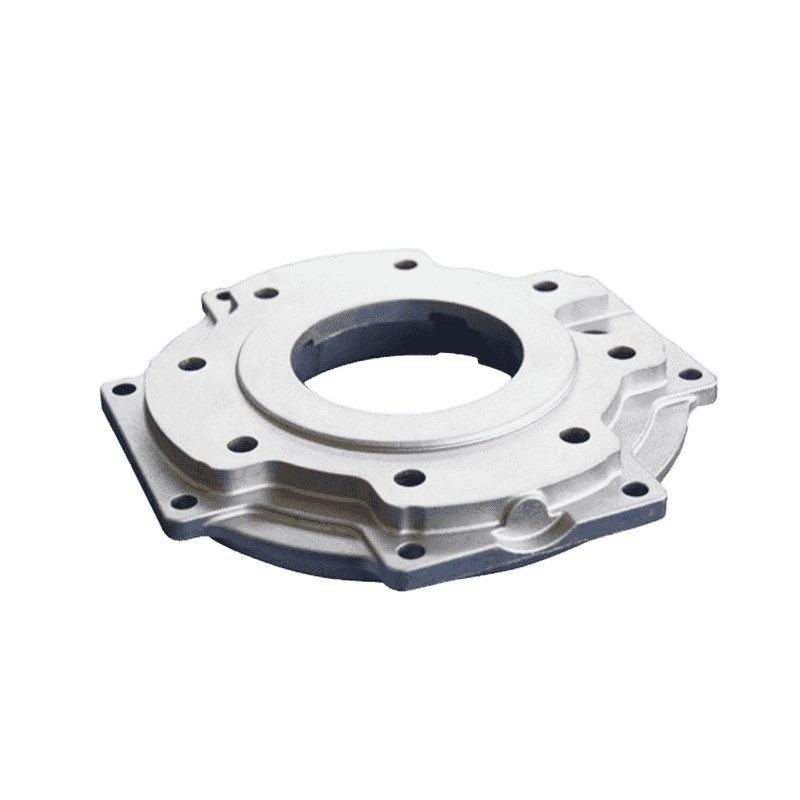

Lors de l’utilisation de pièces moulées sous pression en zinc pour des composants structurels, des considérations de conception appropriées contribuent à maximiser les performances mécaniques. Les ingénieurs utilisent souvent des nervures, des congés et des géométries optimisées pour améliorer la répartition des charges et minimiser les concentrations de contraintes. Des sections transversales plus épaisses peuvent être nécessaires pour augmenter la résistance dans certaines applications. Grâce à une conception soignée, les pièces structurelles en zinc moulé sous pression peuvent atteindre des performances fiables, même lorsqu'elles sont soumises à des charges modérées et à des variations environnementales.

Études de cas sur le moulage sous pression de zinc dans des rôles structurels

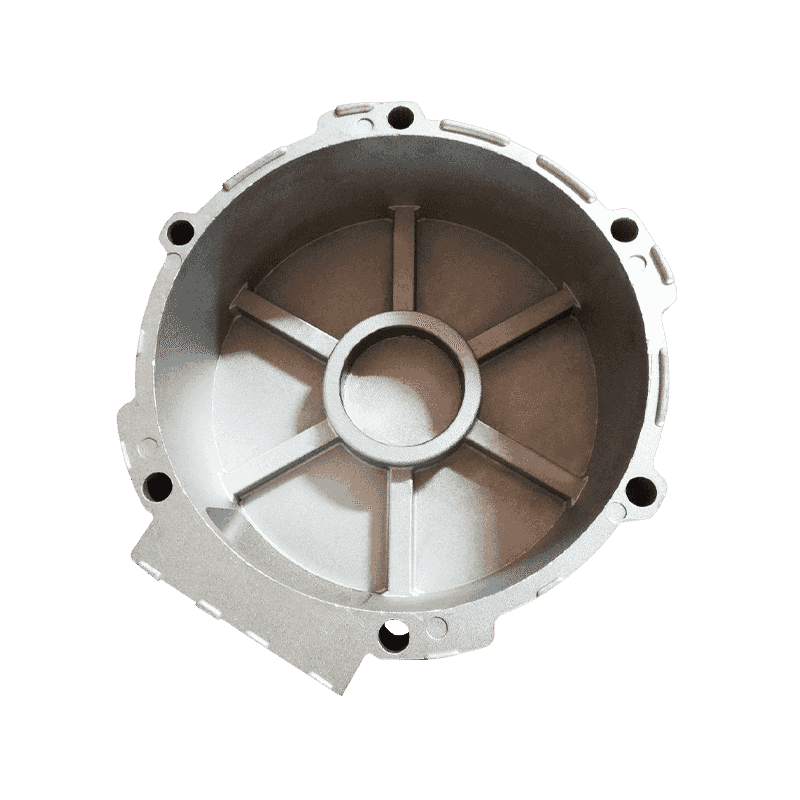

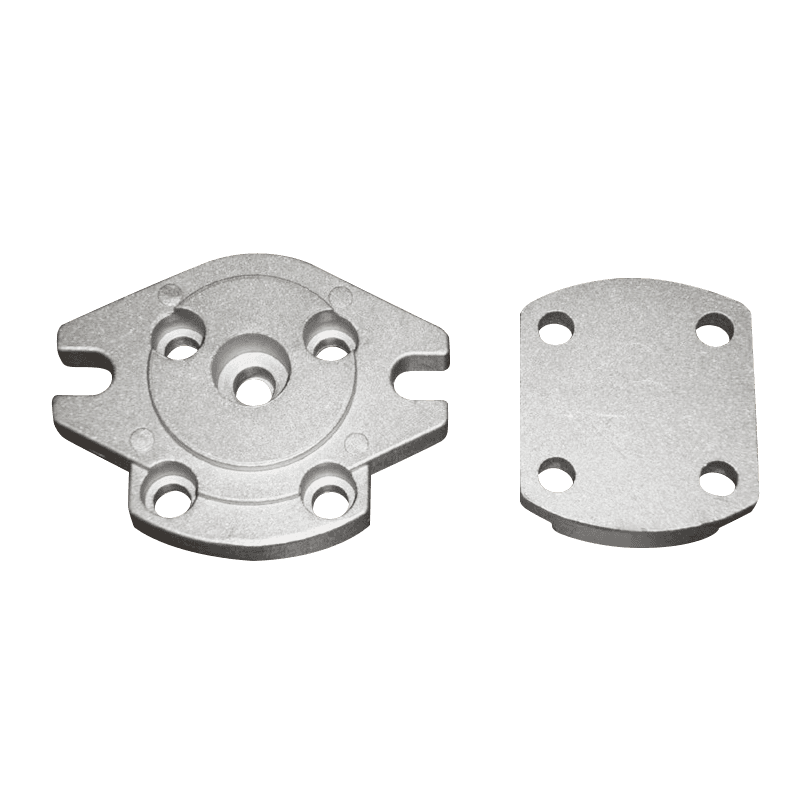

Des applications pratiques mettent en évidence la manière dont le moulage sous pression du zinc répond aux exigences structurelles. Dans l'industrie automobile, le zinc est utilisé dans les boîtiers de serrures de porte, les supports et les petits composants de châssis, où une charge modérée est requise. Dans les produits de consommation, les boîtiers structurels des appareils électroniques et ménagers s'appuient sur des alliages de zinc pour leur combinaison de résistance et de précision. Ces études de cas illustrent que même si le zinc ne remplace pas l'acier dans les rôles porteurs lourds, il fonctionne efficacement dans les applications structurelles à charge moyenne.

Considérations économiques et de production

Au-delà de la résistance mécanique, le moulage sous pression du zinc offre des avantages de fabrication significatifs qui améliorent son adéquation aux applications structurelles. Son point de fusion bas permet une durée de vie plus longue, une consommation d'énergie réduite et une précision de coulée plus élevée. Cela signifie que des pièces structurelles complexes peuvent être produites avec des tolérances serrées et un usinage minimal. L'avantage en termes de coût combiné à une résistance suffisante fait du zinc un choix attrayant pour de nombreuses applications structurelles à usage moyen où l'efficacité de la production de masse est essentielle.

Développements futurs dans les alliages de zinc moulés sous pression

Les recherches en cours sur les formulations des alliages de zinc visent à améliorer les performances mécaniques, notamment en termes de résistance à la traction et de résistance thermique. Les nouvelles techniques d’alliage et technologies de moulage étendent le potentiel du moulage sous pression du zinc dans les applications structurelles. Un contrôle microstructural amélioré et l'ajout d'éléments comme l'aluminium ou le magnésium sont à l'étude pour augmenter la résistance tout en maintenant la coulabilité. Ces progrès pourraient étendre davantage le rôle du zinc dans les applications structurelles dans des secteurs tels que l’automobile, l’aérospatiale et les machines industrielles.

Considérations relatives à la maintenance et au cycle de vie

La performance des pièces structurelles dépend également de leur comportement au cours du cycle de vie. Les pièces moulées sous pression en zinc nécessitent généralement peu d'entretien lorsqu'elles sont correctement conçues et revêtues pour une protection contre la corrosion. Leur stabilité dimensionnelle et leur résistance à l’usure prolongent leur durée de vie, réduisant ainsi le besoin de remplacements fréquents. L'analyse des coûts du cycle de vie montre souvent que le moulage sous pression du zinc offre un équilibre entre performances, durabilité et faisabilité économique pour les composants structurels.

Conclusion sur l'adéquation structurelle

Le moulage sous pression du zinc possède des propriétés mécaniques qui lui permettent de répondre aux exigences des pièces structurelles dans de nombreuses applications, en particulier celles impliquant des charges modérées et des environnements à températures contrôlées. Bien qu'il ne puisse pas remplacer entièrement l'acier à haute résistance dans les applications lourdes, son équilibre entre résistance, coulabilité, résistance à la corrosion et rentabilité en fait une option précieuse pour la conception structurelle. Avec des considérations techniques appropriées, des traitements de surface et des géométries optimisées, les pièces moulées en zinc peuvent maintenir leur résistance mécanique et fournir des performances fiables en tant que composants structurels.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.