Pièces automobiles moulées sous pression en alliage d’aluminium : la révolution tranquille dans la construction automobile ?

22-01-2026Dans le monde de l’automobile, tout ce qui bouge n’est pas bruyant. Parfois, les changements les plus importants proviennent de quelque chose que vous remarquez à peine, comme les pièces à l'intérieur du compartiment moteur ou les sections du cadre qui maintiennent le tout ensemble. Récemment, les pièces automobiles moulées sous pression en alliage d'aluminium ont eu un réel impact, et l'industrie commence à en parler comme si elles étaient la prochaine grande nouveauté.

Qu'est-ce que le moulage sous pression en alliage d'aluminium pour les pièces automobiles ?

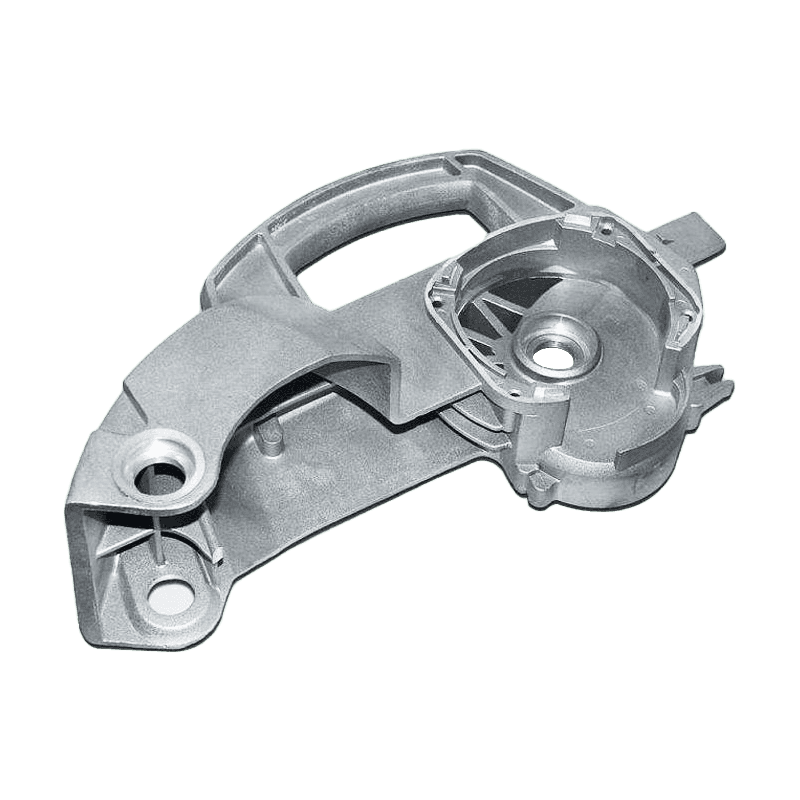

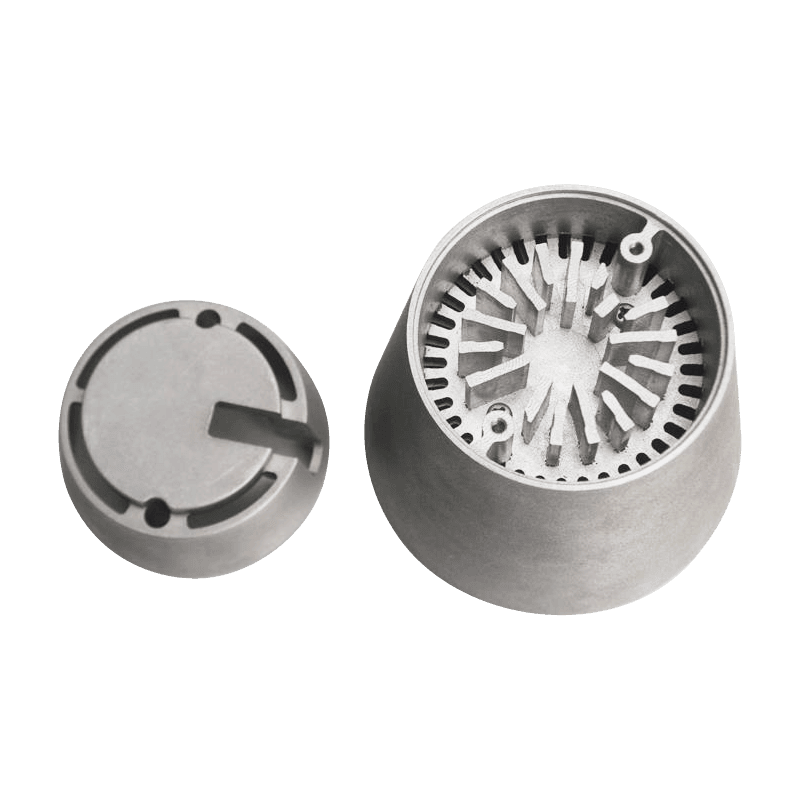

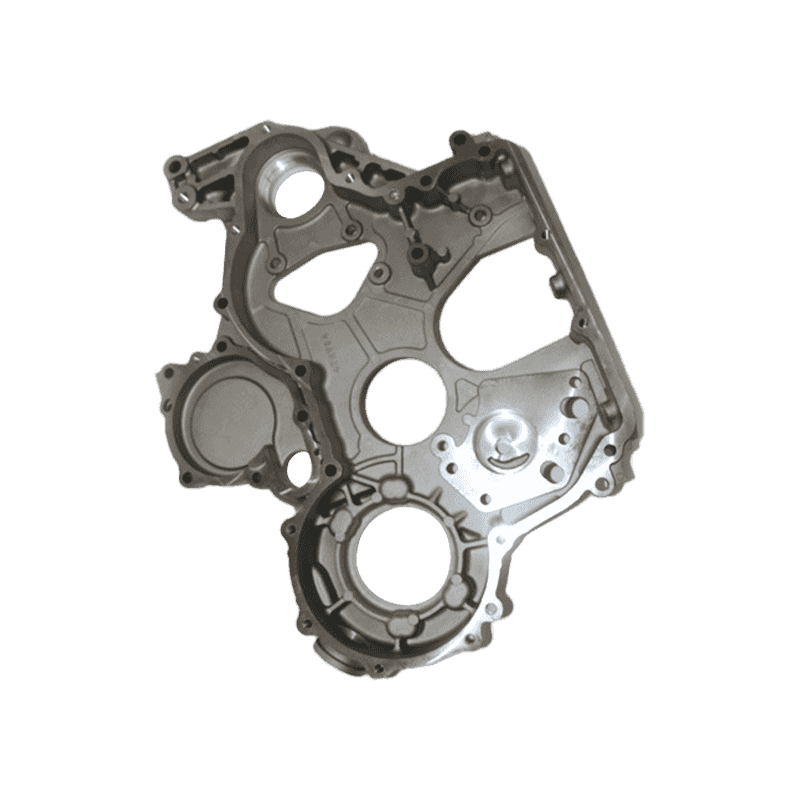

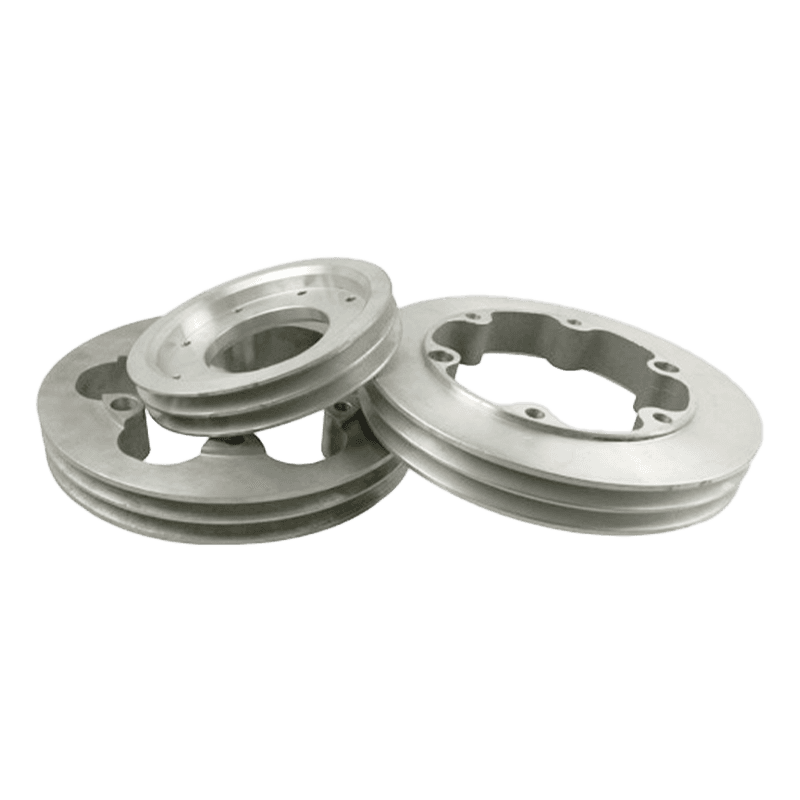

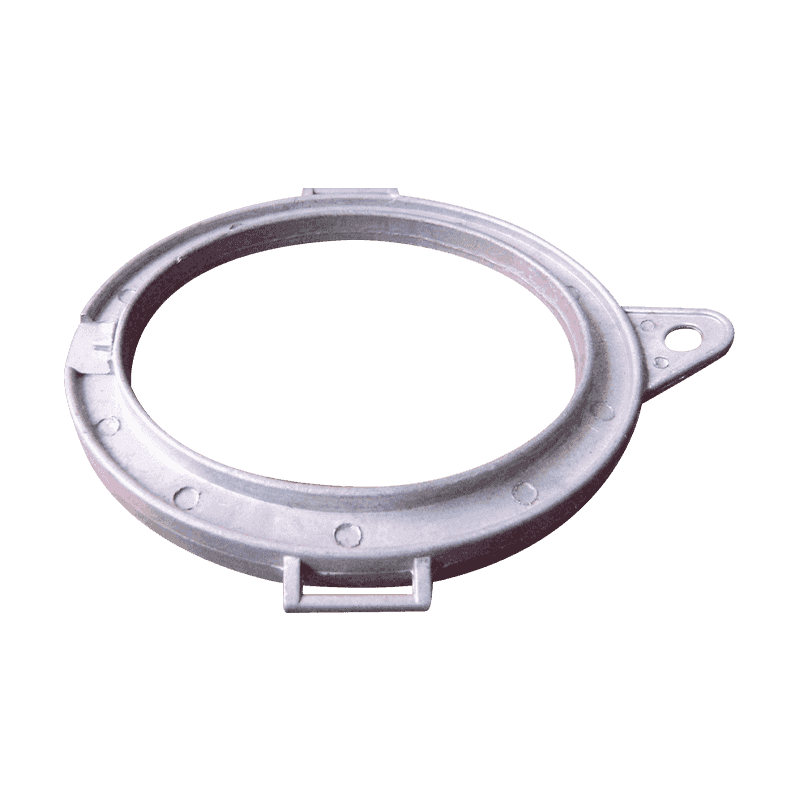

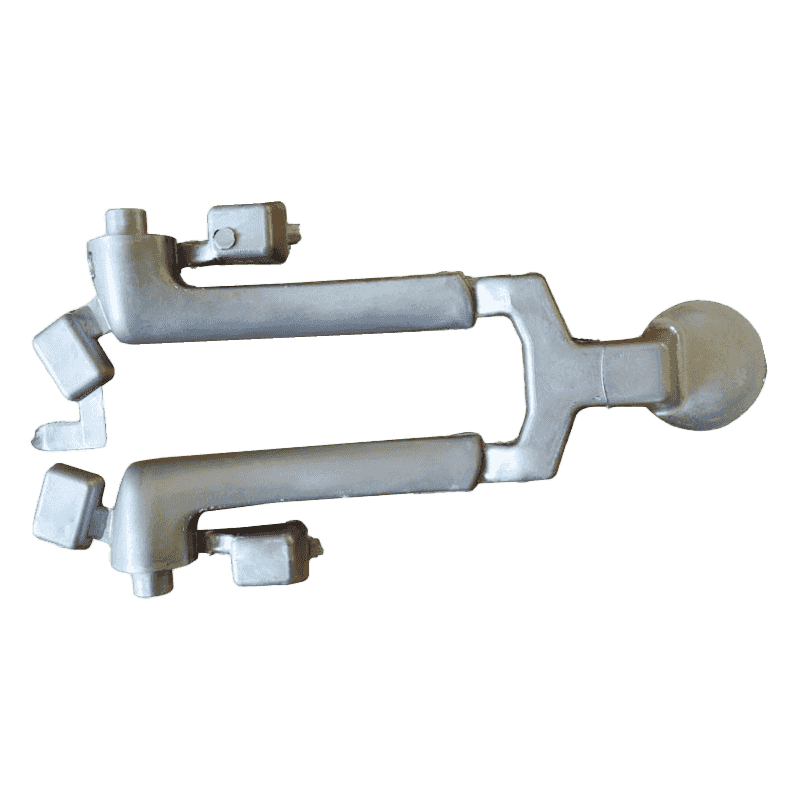

À la base, moulage sous pression en alliage d'aluminium est une méthode de fabrication dans laquelle de l'aluminium fondu est injecté dans un moule en acier (appelé matrice) sous haute pression. Une fois refroidie, la forme ressort presque prête à l'emploi. Pour les pièces automobiles, cela signifie que des composants tels que les supports de moteur, les carters de transmission, les pièces de suspension et les cadres structurels peuvent être produits avec une grande précision et cohérence.

Pourquoi est-ce si important maintenant ?

Parce que les constructeurs automobiles sont sous pression de toutes parts. Les règles d’efficacité énergétique, les normes d’émissions et la promotion des véhicules électriques signifient que chaque gramme compte. L'aluminium est plus léger que l'acier, donc le remplacement de pièces en acier par des pièces moulées sous pression en aluminium peut réduire le poids du véhicule et améliorer l'efficacité énergétique. Et comme le processus est hautement reproductible, les fabricants peuvent produire de gros volumes sans sacrifier la qualité.

Quand le moulage sous pression d’aluminium est-il utilisé dans la production automobile ?

Il est le plus souvent utilisé dans les domaines où la résistance et la précision sont importantes, mais où les économies de poids sont également une préoccupation majeure. Vous verrez souvent des pièces moulées sous pression en aluminium dans :

- - Blocs moteurs et culasses

- - Cas de transmission

- - Supports et consoles structurelles

- - Carrosseries de véhicules électriques et châssis de batteries

Fondamentalement, n'importe quel endroit où la pièce doit être solide, précise et légère.

Comment cela fonctionne-t-il et pourquoi s’adapte-t-il si bien à la construction automobile ?

Le processus est simple mais puissant. L'aluminium est fondu, injecté dans la filière, refroidi puis éjecté. La véritable magie réside dans la conception de la matrice et dans le contrôle du processus. Sous haute pression, le métal en fusion remplit rapidement même les formes complexes, produisant des pièces aux surfaces lisses et aux tolérances serrées. Pour les constructeurs automobiles, cela signifie moins d’usinage, moins de défauts et des cycles de production plus rapides.

De plus, le processus de moulage sous pression est évolutif. Une fois le moule fabriqué, vous pouvez le faire fonctionner en continu, ce qui le rend parfait pour les grandes séries de production typiques de l'industrie automobile.

Quels sont les avantages et les inconvénients ?

Soyons honnêtes : il y a des compromis à faire.

Avantages

Premièrement, l’aluminium est plus léger, ce qui contribue à l’efficacité énergétique et à l’autonomie (en particulier pour les véhicules électriques). Deuxièmement, le moulage sous pression produit des pièces très cohérentes, ce qui est essentiel pour les composants automobiles critiques en matière de sécurité. Troisièmement, la finition de surface est généralement meilleure que celle des autres méthodes, ce qui signifie moins de traitement secondaire.

Inconvénients

Cependant, le moulage sous pression nécessite un gros investissement initial. La matrice elle-même peut être coûteuse et sa conception correcte constitue un défi. De plus, l'aluminium peut être plus fragile que l'acier dans certains cas, c'est pourquoi les pièces doivent être conçues avec soin pour éviter les fissures ou la fatigue sous contrainte.

À quoi les fabricants doivent-ils faire attention ?

Si vous produisez des pièces automobiles moulées sous pression en aluminium, il y a quelques éléments clés à surveiller :

Sélection des matériaux et choix de l'alliage

Différents alliages d'aluminium se comportent différemment. Un mauvais choix peut entraîner des points faibles, une mauvaise résistance à la corrosion ou des problèmes lors de la coulée.

Conception et refroidissement des matrices

Une bonne conception de la matrice garantit que le métal se remplit correctement et refroidit uniformément. Un refroidissement inégal peut provoquer des déformations, des contraintes internes ou des défauts de surface.

Contrôle qualité

Les pièces automobiles doivent répondre à des normes strictes. Les fabricants doivent surveiller la porosité, la résistance et la qualité de la surface. L’utilisation de systèmes d’inspection automatisés peut aider à détecter les problèmes plus tôt.

Stabilité de la chaîne d’approvisionnement et de la production

Le moulage sous pression étant un processus à grand volume, la stabilité est importante. Toute interruption de l’approvisionnement en matériel, outillage ou équipement peut entraîner d’importants retards.

Comment les fabricants peuvent rester compétitifs

Le marché automobile d’aujourd’hui évolue rapidement. Les entreprises qui gagnent sont celles qui allient force technique et flexibilité de production. Pour le moulage sous pression de l'aluminium, cela signifie investir dans des machines modernes, des concepteurs de matrices qualifiés et des systèmes de qualité stricts. Cela signifie également rester proche des clients pour comprendre de quelles pièces ils ont besoin et comment les améliorer.

Réflexions finales

Les pièces automobiles moulées sous pression en alliage d’aluminium ne sont pas seulement une tendance de fabrication : elles constituent une véritable solution aux défis auxquels les constructeurs automobiles sont confrontés aujourd’hui. La transition vers des véhicules plus légers et plus efficaces s’accélère, et le moulage sous pression est l’un des moyens les plus pratiques de répondre à ces demandes. Pour les fabricants, la clé est d’équilibrer les coûts, la qualité et les capacités d’ingénierie. Faites bien les choses et l’avenir s’annonce plutôt prometteur.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.