Le moulage sous pression du zinc est-il adapté à la production de pièces aux formes complexes ?

22-01-2026Introduction au moulage sous pression de zinc

Le moulage sous pression du zinc est un procédé de fabrication largement utilisé pour produire des pièces qui nécessitent une haute précision, des formes complexes et une résistance. Cela consiste à forcer un alliage de zinc fondu dans un moule sous haute pression pour créer des pièces détaillées et cohérentes. Le moulage sous pression du zinc est souvent choisi pour des applications dans diverses industries, notamment l'automobile, l'électronique et les biens de consommation, en raison de sa combinaison de rentabilité, de facilité de production et de capacité à produire des composants aux conceptions complexes. Cependant, l’adéquation du moulage sous pression de zinc à la production de pièces aux formes complexes est une considération importante qui nécessite de comprendre les avantages et les limites du procédé.

Comprendre le processus de moulage sous pression du zinc

Le processus de moulage sous pression du zinc commence par la fusion de l’alliage de zinc dans un four, puis par son injection dans un moule sous haute pression. Le moule, généralement fabriqué en acier trempé, est soigneusement conçu pour permettre au métal en fusion de s'écouler en douceur dans les cavités et de remplir chaque détail du moule. Une fois le métal refroidi et solidifié, le moule est ouvert et la pièce coulée est retirée. Le processus est très efficace, offrant des cycles de production rapides et la capacité de produire des pièces avec une excellente précision dimensionnelle et un excellent état de surface.

Le moulage sous pression du zinc est particulièrement avantageux lors de la production de pièces en grande quantité, car il permet une production à grande vitesse avec un minimum de déchets de matériaux. Le processus peut produire des pièces avec des parois minces, des tolérances serrées et des détails fins, ce qui le rend adapté à la création de composants aux géométries complexes. De plus, les alliages de zinc utilisés dans le moulage sous pression offrent de bonnes propriétés mécaniques, notamment la solidité, la durabilité et la résistance à la corrosion, qui contribuent à la qualité des pièces finies.

Capacités du moulage sous pression de zinc pour les formes complexes

L'une des principales raisons pour lesquelles moulage sous pression de zinc est considéré comme adapté à la production de formes complexes grâce à sa capacité à reproduire des conceptions complexes avec une grande précision. Le processus d'injection à haute pression garantit que le zinc fondu remplit chaque détail du moule, même pour les pièces présentant des caractéristiques fines telles que des contre-dépouilles, des parois minces et des motifs complexes. Cette capacité permet aux concepteurs de créer des composants qui seraient autrement difficiles à fabriquer à l'aide de méthodes traditionnelles telles que l'usinage ou le moulage.

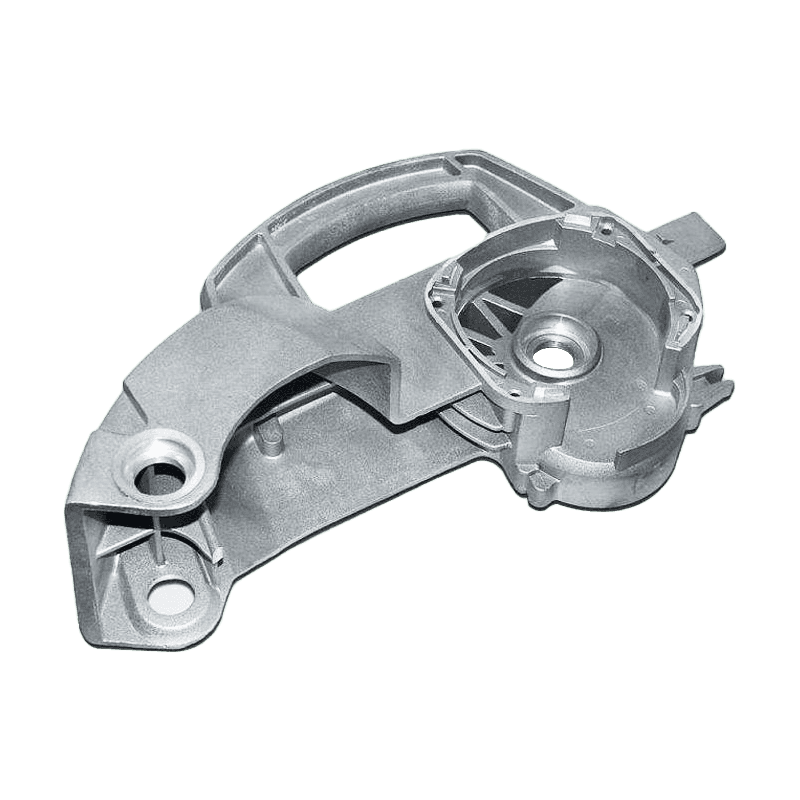

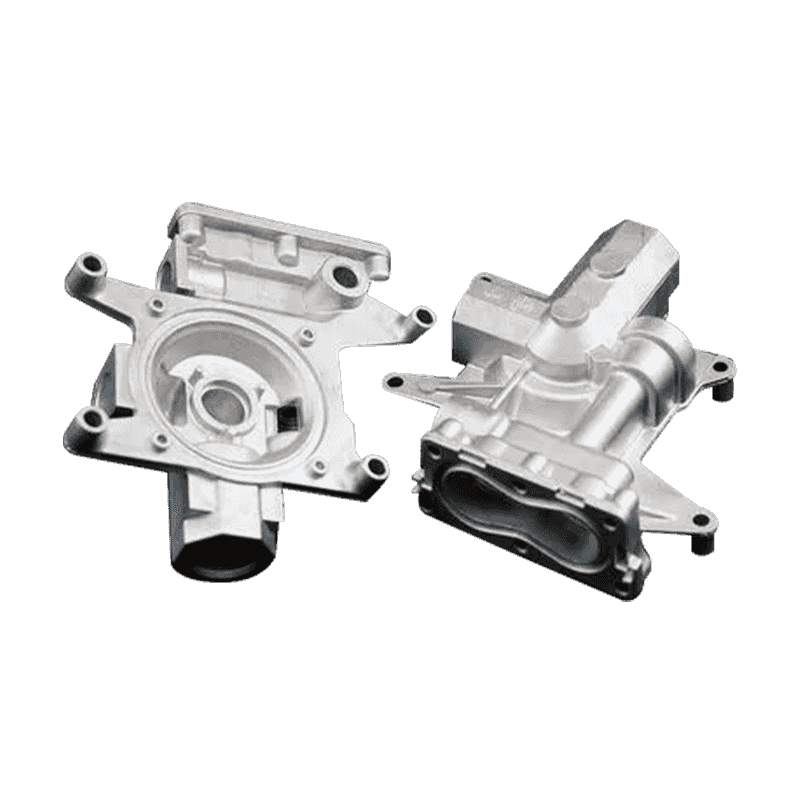

Par exemple, le moulage sous pression du zinc peut produire des pièces présentant des caractéristiques internes complexes, telles que des canaux ou des cavités, qui sont souvent nécessaires dans les composants automobiles ou électroniques. La possibilité de produire des pièces avec des contre-dépouilles, qui sont des caractéristiques qui ne peuvent pas être facilement retirées d'un moule, est un autre avantage important du processus de moulage sous pression du zinc. Ceci est rendu possible par la conception du moule, qui peut inclure des noyaux mobiles ou des glissières permettant la création de contre-dépouilles sans compromettre l'intégrité du moule.

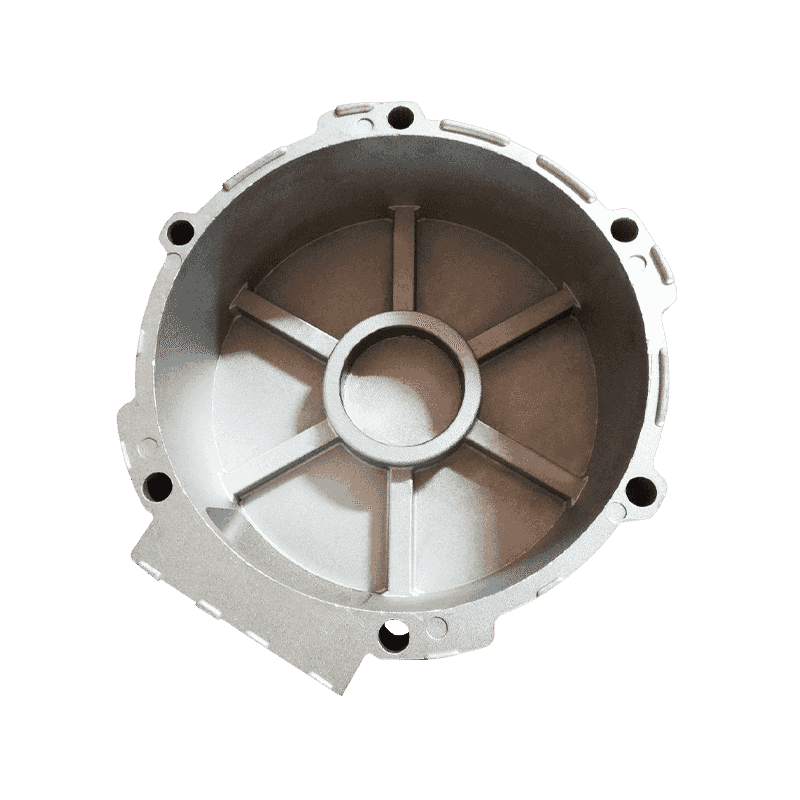

De plus, la capacité de créer des pièces à parois minces est l’un des atouts majeurs du moulage sous pression en zinc. Les pièces à parois minces peuvent être produites avec une grande précision, ce qui permet la production de composants légers et efficaces aux géométries complexes. Ceci est particulièrement important dans des secteurs comme la construction automobile, où la réduction du poids des pièces sans compromettre la résistance est une priorité.

Limites de la production de formes complexes

Bien que le moulage sous pression du zinc soit bien adapté à de nombreuses formes complexes, il existe certaines limites à prendre en compte lors de l'évaluation de son aptitude à la production de pièces complexes. La principale limitation réside dans la complexité de la conception du moule et le coût qui y est associé. Le moule utilisé dans le moulage sous pression est généralement fabriqué en acier trempé, ce qui peut être coûteux à fabriquer, en particulier pour les pièces aux conceptions complexes. La conception du moule doit être soigneusement planifiée pour garantir que le métal en fusion s'écoule correctement dans toutes les parties du moule et que la pièce puisse être facilement retirée après refroidissement.

Une autre considération est la nécessité d'une conception précise du moule pour s'adapter à des caractéristiques telles que des contre-dépouilles ou des trous. Même si le déplacement des noyaux et des glissières peut aider à obtenir ces caractéristiques, leur inclusion peut augmenter la complexité et le coût du moule. De plus, plus la conception du moule est complexe, plus il devient difficile de maintenir des tolérances serrées et de garantir la précision des pièces finies. Dans certains cas, il peut être nécessaire d'ajouter des étapes de post-traitement supplémentaires, telles que l'usinage ou le polissage, pour obtenir l'état de surface ou la précision dimensionnelle souhaitée.

De plus, le moulage sous pression du zinc n'est généralement pas bien adapté aux pièces comportant des cavités internes très profondes ou très complexes. Le flux de zinc fondu peut devenir difficile à contrôler lors du remplissage de sections complexes et profondes du moule, ce qui peut entraîner des remplissages incomplets ou des vides dans la pièce. Dans de tels cas, des méthodes de fabrication alternatives telles que le moulage par injection ou le moulage de plastique pourraient être plus adaptées, car elles peuvent mieux s'adapter à des géométries internes plus complexes.

Considérations matérielles pour les pièces complexes

Le matériau utilisé dans le moulage sous pression du zinc joue également un rôle crucial pour déterminer s’il convient à la production de formes complexes. Les alliages de zinc, tels que le Zamak, sont couramment utilisés dans le moulage sous pression en raison de leur excellente aptitude au moulage, de leur solidité et de leur résistance à la corrosion. Ces alliages peuvent être moulés dans des formes complexes avec une grande précision, ce qui les rend idéaux pour produire des composants complexes pour diverses applications.

Cependant, les propriétés mécaniques des alliages de zinc ne sont pas aussi solides que celles d’autres métaux, comme l’aluminium ou l’acier. Bien que les pièces moulées sous pression en zinc soient durables et résistantes à la corrosion, elles peuvent ne pas convenir aux applications nécessitant une résistance élevée ou une résistance à des conditions extrêmes, telles que des températures élevées ou de lourdes charges mécaniques. Lors de la conception de pièces complexes, il est essentiel de prendre en compte les propriétés des matériaux pour garantir que la pièce finie répondra aux exigences de performances nécessaires. Dans certains cas, l'utilisation du moulage sous pression du zinc peut être limitée par la nécessité de matériaux plus résistants, auquel cas d'autres procédés ou matériaux de moulage peuvent être plus appropriés.

Flexibilité de conception dans le moulage sous pression du zinc

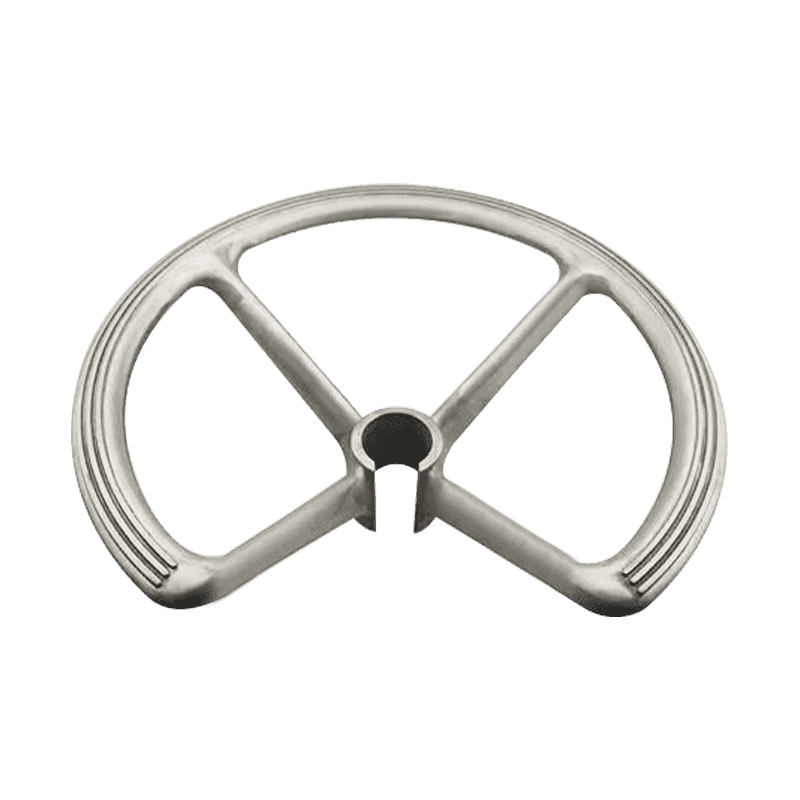

Le moulage sous pression du zinc offre une grande flexibilité de conception, ce qui constitue une autre raison pour laquelle il convient à la production de pièces aux formes complexes. Le processus permet un haut degré de précision, permettant de créer des pièces avec des détails de surface, des textures et des caractéristiques complexes qu'il serait difficile ou long d'obtenir avec d'autres méthodes de fabrication. Les concepteurs peuvent incorporer des géométries complexes, telles que des nervures, des bossages et des trous, dans leurs conceptions sans se soucier d'une augmentation significative du temps ou des coûts de production.

La capacité de produire des pièces avec des parois minces et des tolérances serrées ajoute également à la flexibilité de conception du moulage sous pression en zinc. Les pièces à paroi mince peuvent être produites sans sacrifier la résistance ou la stabilité, ce qui les rend idéales pour les applications légères où l'espace et le poids sont un problème. Ceci est particulièrement important dans des secteurs comme la construction automobile, où la réduction du poids des composants peut améliorer le rendement énergétique et les performances globales.

De plus, le moulage sous pression du zinc permet l’intégration de plusieurs fonctionnalités dans une seule pièce. Dans de nombreux cas, les pièces qui nécessiteraient traditionnellement plusieurs étapes de fabrication ou processus d'assemblage peuvent être créées en une seule étape, réduisant ainsi les coûts de production globaux et les délais de livraison. Cette flexibilité de conception est l’une des raisons pour lesquelles le moulage sous pression du zinc est largement utilisé pour produire des pièces complexes dans des secteurs tels que l’automobile, l’électronique et les biens de consommation.

Post-traitement et finition de pièces complexes

Une fois le processus de moulage sous pression du zinc terminé, il est souvent nécessaire d'effectuer des opérations de post-traitement et de finition pour obtenir la qualité de surface, la précision et les performances souhaitées de la pièce. Les techniques de post-traitement courantes comprennent l'usinage, le polissage, les traitements de surface et les applications de revêtement. Ces processus sont particulièrement importants pour les pièces aux formes complexes, car ils peuvent aider à corriger les imperfections ou variations du moulage qui auraient pu survenir au cours du processus de fabrication.

L'usinage est couramment utilisé pour éliminer tout excès de matière, tel que des bavures ou des bavures, de la pièce et pour obtenir des tolérances plus strictes. Ceci est particulièrement important pour les pièces présentant des caractéristiques complexes ou des détails fins qui nécessitent des dimensions précises. Des traitements de polissage et de surface, tels que le revêtement en poudre ou le placage, peuvent également être appliqués pour améliorer l'apparence et la résistance à la corrosion de la pièce. Ces opérations de finition permettent une plus grande flexibilité de conception, car les pièces peuvent être personnalisées pour répondre aux exigences esthétiques et fonctionnelles.

Applications du moulage sous pression de zinc pour pièces complexes

Malgré ses limites, le moulage sous pression du zinc reste un choix populaire pour produire des pièces aux formes complexes dans diverses industries. L'industrie automobile, par exemple, utilise largement le zinc moulé sous pression pour produire des composants tels que des boîtiers, des supports et des connecteurs, qui nécessitent à la fois de la résistance et des caractéristiques de conception complexes. Les fabricants d'électronique s'appuient également sur le moulage sous pression du zinc pour créer des pièces telles que des dissipateurs thermiques, des boîtiers et des connecteurs électriques, qui nécessitent souvent des géométries complexes et une haute précision.

Dans l'industrie des biens de consommation, le moulage sous pression du zinc est utilisé pour produire des composants tels que des ferrures de porte, des objets décoratifs et des pièces d'appareils électroménagers. La capacité de créer des formes complexes à un coût relativement faible fait du moulage sous pression du zinc un choix idéal pour ces applications, où l'esthétique et la fonctionnalité sont importantes. Dans l'ensemble, la capacité du moulage sous pression de zinc à produire des pièces de haute qualité aux formes complexes à un prix compétitif le rend adapté à un large éventail d'industries.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.