Les pièces automobiles moulées sous pression en alliage d’aluminium peuvent-elles remplacer les composants en acier traditionnels pour réduire le poids ?

08-01-2026Introduction au moulage sous pression en alliage d'aluminium dans les applications automobiles

Le moulage sous pression d’alliages d’aluminium est devenu un procédé de fabrication largement utilisé dans l’industrie automobile en raison de sa capacité à produire des formes complexes avec une grande précision dimensionnelle. Le secteur automobile se concentre de plus en plus sur la réduction du poids des véhicules pour améliorer le rendement énergétique, réduire les émissions et améliorer les performances globales. Le remplacement des composants traditionnels en acier par des pièces moulées sous pression en alliage d'aluminium est considéré comme une stratégie viable pour atteindre ces objectifs, étant donné la densité plus faible de l'aluminium et ses propriétés mécaniques adéquates pour de nombreuses applications.

Propriétés matérielles des alliages d'aluminium

Les alliages d'aluminium offrent une combinaison de légèreté, de résistance à la corrosion et de résistance mécanique raisonnable, ce qui les rend adaptés à une variété de composants automobiles. La densité des alliages d'aluminium est environ un tiers de celle de l'acier, ce qui peut réduire considérablement le poids des composants lorsqu'ils sont utilisés à la place de l'acier. L'aluminium présente également une bonne conductivité thermique et électrique, ce qui peut être avantageux pour les composants de moteur, les échangeurs de chaleur et les boîtiers électroniques. Le choix de l'alliage, tel que les variantes Al-Si-Cu ou Al-Mg-Si, a un impact sur la résistance à la traction, l'allongement et la résistance à la fatigue, et ces propriétés déterminent quels composants en acier peuvent être remplacés efficacement.

Processus de moulage sous pression et son influence sur les performances des composants

Le processus de moulage sous pression consiste à injecter un alliage d’aluminium fondu dans un moule en acier sous haute pression. Ce processus permet la création de géométries complexes qui sont souvent difficiles ou coûteuses à réaliser avec l'emboutissage ou l'usinage de l'acier. Le moulage sous pression peut également intégrer plusieurs fonctionnalités fonctionnelles dans un seul composant, telles que des points de montage, des nervures et des canaux internes. La solidification rapide de l'alliage d'aluminium pendant le moulage sous pression donne lieu à une microstructure fine qui contribue à la résistance mécanique, tandis qu'un contrôle minutieux du processus réduit la porosité et améliore la stabilité dimensionnelle.

Potentiel de réduction de poids

Remplacement des pièces en acier par de l'aluminium alliage moulé sous pression Les composants offrent des opportunités substantielles de réduction de poids. Un composant en acier typique peut être remplacé par un composant en aluminium pesant environ 40 à 60 % de moins, en fonction des exigences de conception et des conditions de charge. Cette réduction de poids améliore l’économie de carburant et l’autonomie du véhicule électrique tout en réduisant la masse globale du véhicule. De plus, des composants plus légers peuvent réduire les charges de suspension et de freinage, contribuant ainsi à améliorer la maniabilité et les performances.

Comparaison de la résistance mécanique avec l'acier

Si les alliages d’aluminium ont une densité inférieure à celle de l’acier, leur résistance mécanique peut être suffisante pour de nombreuses applications automobiles. La résistance à la traction des alliages d'aluminium moulés sous pression peut varier de 200 à 400 MPa, ce qui est inférieur à celui de la plupart des aciers de construction mais suffisant pour les pièces porteuses non critiques telles que les carters de moteur, les carters de transmission, les supports et les boîtiers. Des ajustements de conception, tels qu'une épaisseur de paroi accrue ou des nervures renforcées, peuvent compenser les différences de résistance. Dans les applications critiques, les structures hybrides combinant l'aluminium avec de l'acier ou d'autres renforts peuvent atteindre les performances requises tout en conservant des économies de poids.

| Propriété | Alliage d'aluminium moulé sous pression | Acier |

|---|---|---|

| Densité (g/cm³) | 2.7 | 7.8 |

| Résistance à la traction (MPa) | 200-400 | 400-600 |

| Résistance à la corrosion | Élevé | Modéré, nécessite un revêtement |

| Flexibilité de fabrication | Géométries complexes, fonctionnalités intégrées | Limité par l'estampage ou l'usinage |

Avantages de la résistance à la corrosion

Les alliages d'aluminium forment une couche d'oxyde naturelle qui offre une résistance à la corrosion, tandis que les composants en acier nécessitent souvent des revêtements, des peintures ou une galvanisation pour obtenir une protection comparable. Cette caractéristique est particulièrement bénéfique dans les zones exposées à l’humidité, aux sels de voirie ou aux agents chimiques. La réduction du risque de corrosion contribue à une durée de vie plus longue et à des besoins de maintenance réduits pour les composants moulés sous pression en aluminium.

Conductivité thermique et gestion de la chaleur

Les alliages d'aluminium possèdent une conductivité thermique plus élevée que l'acier, ce qui peut être avantageux pour les composants de moteur et de transmission, les échangeurs de chaleur et les boîtiers de batterie des véhicules électriques. Une dissipation thermique améliorée aide à maintenir des températures de fonctionnement stables, améliore les performances des composants et peut permettre des conceptions plus compactes. Les propriétés thermiques doivent être prises en compte dès la phase de conception pour équilibrer les exigences de résistance et de gestion thermique.

Considérations sur l’efficacité de la fabrication et les coûts

Le moulage sous pression des alliages d'aluminium permet une production en grand volume avec une qualité constante. Les moules peuvent être réutilisés pendant des milliers de cycles et l'intégration de plusieurs fonctionnalités réduit le besoin d'assemblage et de soudage. Bien que le coût initial de l'outillage soit plus élevé que celui de l'emboutissage traditionnel de l'acier, l'efficacité de la production à long terme et les économies de matériaux peuvent compenser ces dépenses. De plus, la réduction du poids contribue indirectement à réduire la consommation de carburant et les coûts opérationnels.

Adaptations de conception pour le remplacement de l’aluminium

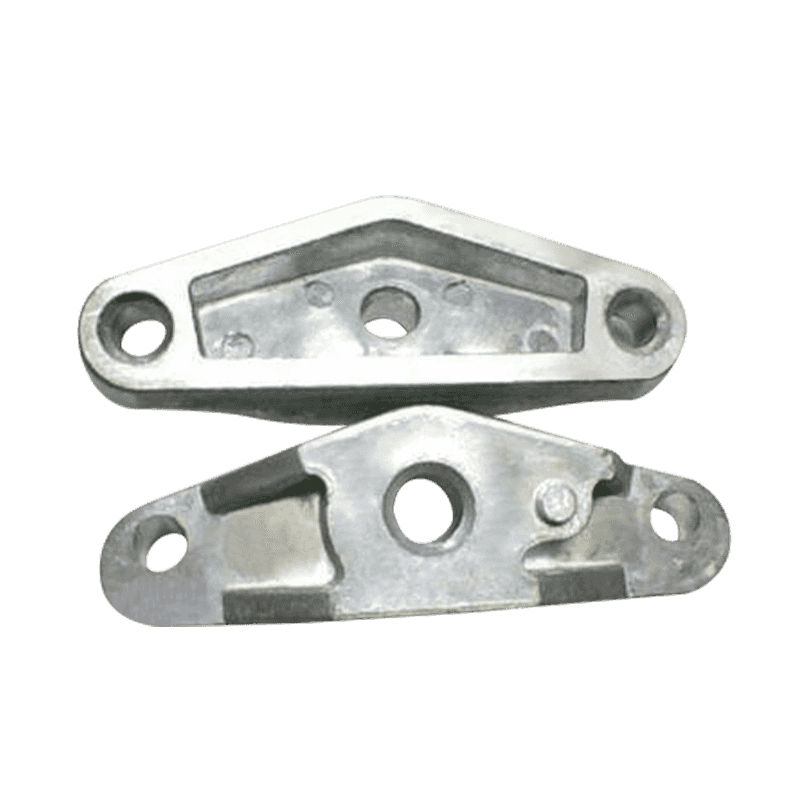

Le passage des pièces moulées sous pression en acier aux pièces en aluminium nécessite souvent de reconcevoir le composant pour tenir compte des différences de résistance, de rigidité et de comportement à la fatigue. Les ingénieurs peuvent augmenter les zones de section transversale, ajouter des nervures de renforcement ou ajuster l'emplacement des joints pour maintenir l'intégrité structurelle. L'analyse par éléments finis et la modélisation informatique sont couramment utilisées pour prédire le comportement mécanique et garantir que les composants en aluminium répondent aux normes de sécurité et de performance.

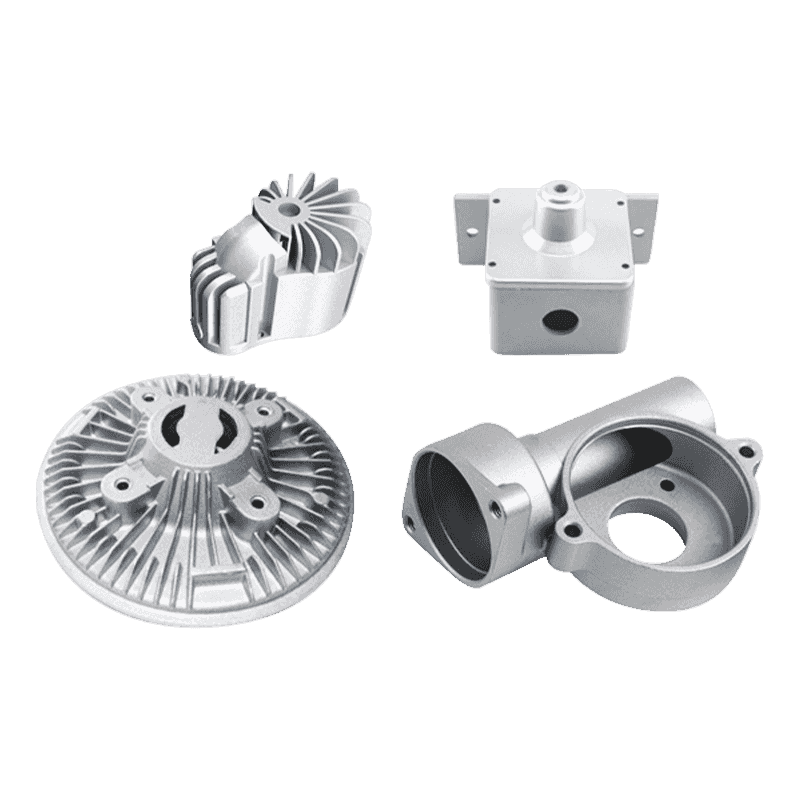

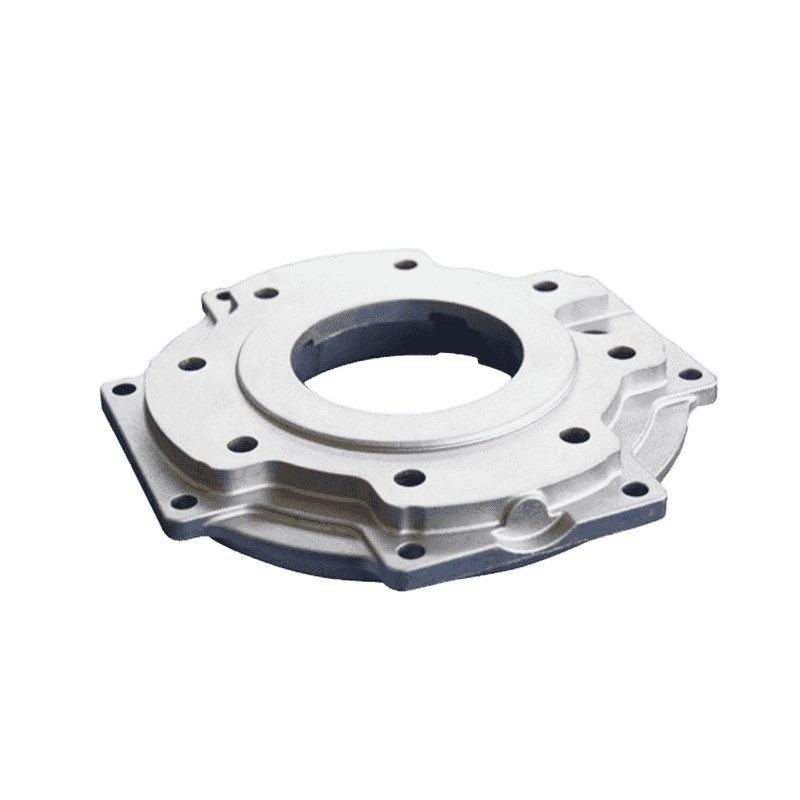

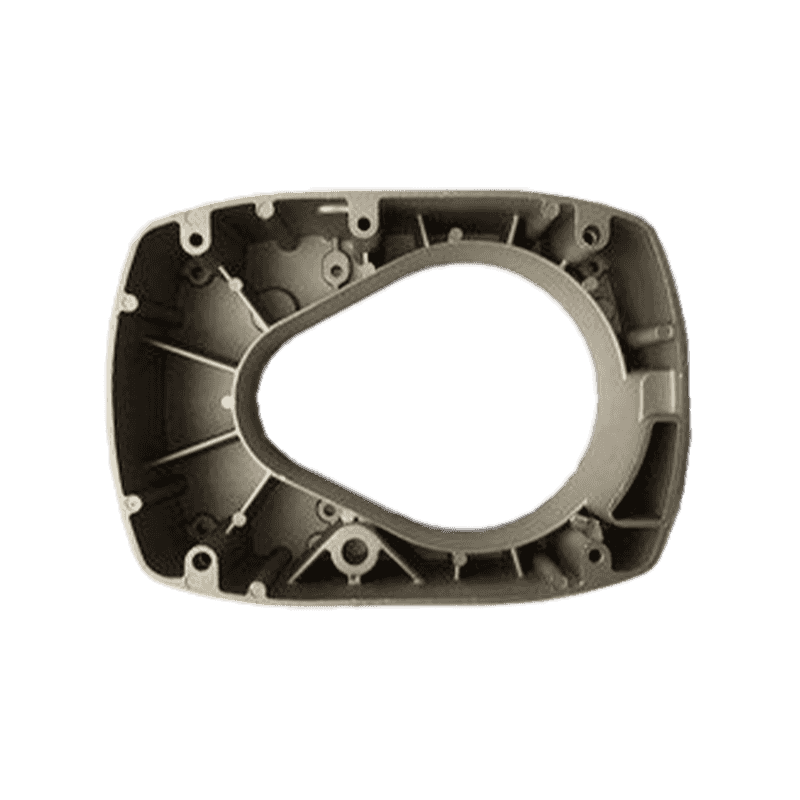

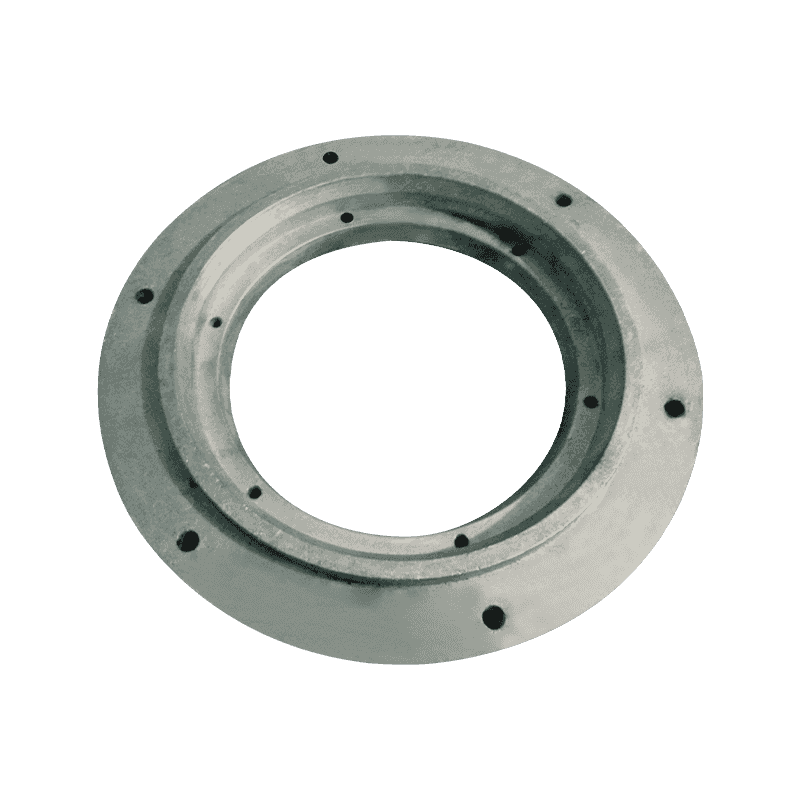

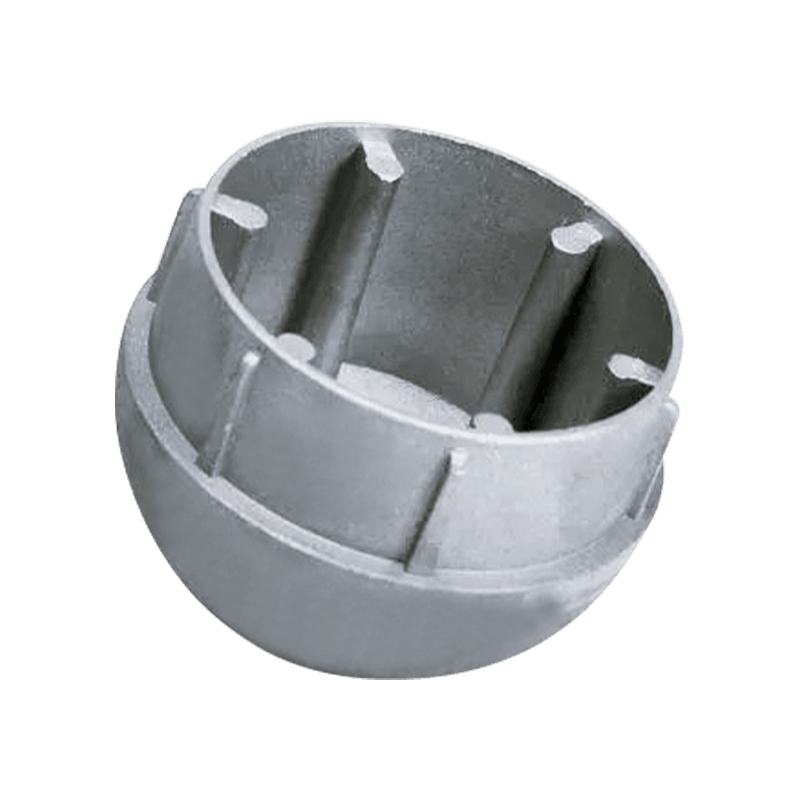

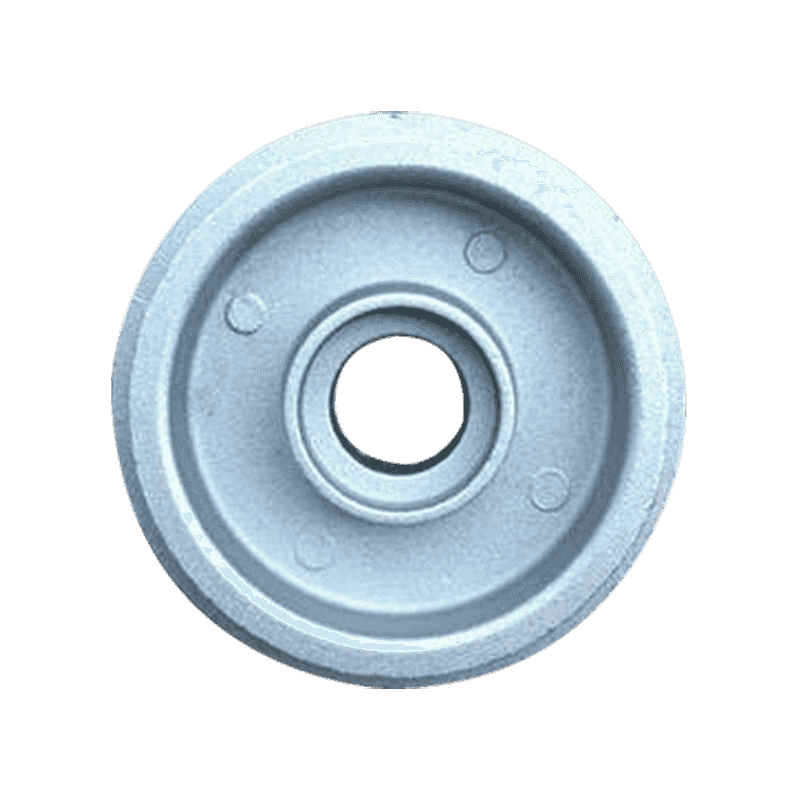

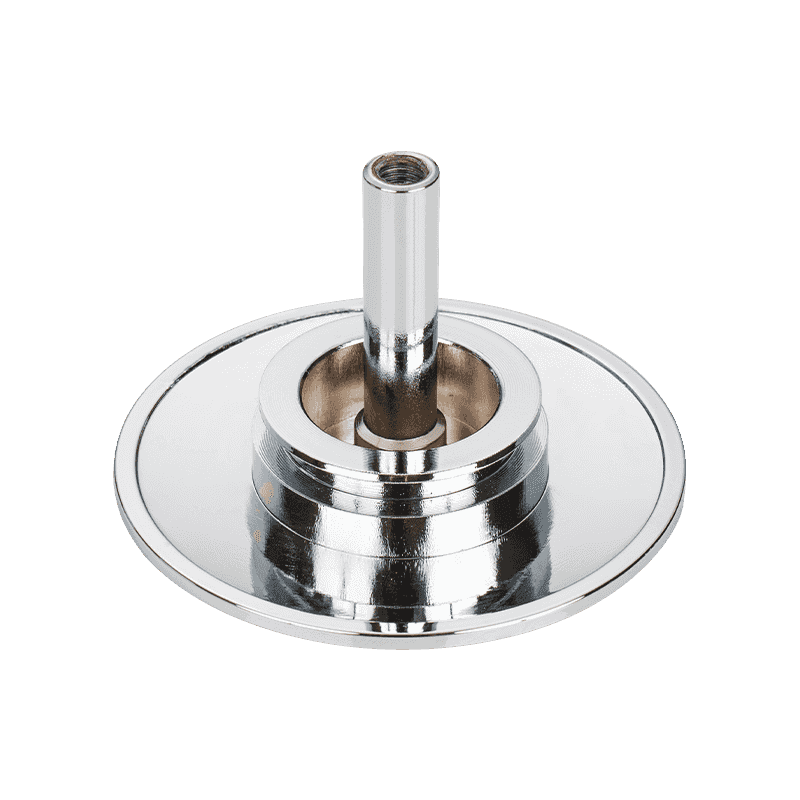

Applications dans les composants automobiles

Les pièces moulées sous pression en aluminium sont largement utilisées dans divers domaines des véhicules modernes. Les blocs moteurs, les carters de transmission, les supports de suspension, les fusées d'essieu et les boîtiers de batterie en sont des exemples courants. Le remplacement de composants en acier dans ces applications peut permettre une réduction significative du poids sans compromettre la fonctionnalité. Certains véhicules utilisent également des conceptions à matériaux mixtes, combinant des pièces en aluminium moulé sous pression avec des renforts en acier là où une résistance plus élevée est nécessaire.

Considérations environnementales et énergétiques

La réduction du poids du véhicule grâce à des composants en aluminium moulé sous pression contribue à réduire la consommation de carburant des véhicules à combustion interne et à étendre l'autonomie des véhicules électriques. De plus, l’aluminium peut être recyclé efficacement, ce qui correspond aux objectifs de durabilité. L'impact environnemental de la production est atténué lorsque de l'aluminium recyclé est utilisé, et la réduction du poids du véhicule réduit les émissions tout au long de sa durée de vie opérationnelle.

Limites et défis

Bien que les pièces moulées sous pression en alliage d'aluminium permettent de gagner du poids, des limites existent dans les applications à contraintes élevées où une résistance plus élevée de l'acier peut être nécessaire. La résistance à la fatigue et les performances aux chocs peuvent être inférieures pour l’aluminium, ce qui nécessite une conception et une sélection minutieuses des matériaux. Les méthodes d'assemblage, telles que le soudage ou le boulonnage, doivent également tenir compte des différences de dilatation thermique et de corrosion galvanique lorsqu'elles sont combinées avec des composants en acier. Des stratégies de conception et d’ingénierie appropriées sont essentielles pour surmonter ces défis.

Tendances futures des pièces automobiles moulées sous pression en aluminium

Les progrès de la technologie de moulage sous pression, notamment le moulage sous pression à haute pression et les moulages à grande échelle ou intégrés, continuent d'élargir les applications potentielles des alliages d'aluminium. Des alliages améliorés, des technologies de moulage améliorées et des méthodes de conception assistées par ordinateur permettent de remplacer davantage de pièces structurelles par de l'aluminium tout en maintenant les normes de sécurité et de performance. L'industrie automobile devrait adopter de plus en plus de composants en aluminium moulé sous pression dans le cadre de stratégies plus larges d'allègement, en particulier pour les véhicules électriques et hybrides.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.