Comment le moulage sous pression des véhicules électriques affecte-t-il la résistance mécanique des composants des véhicules électriques ?

01-01-2026Contexte du moulage sous pression dans la fabrication de véhicules électriques

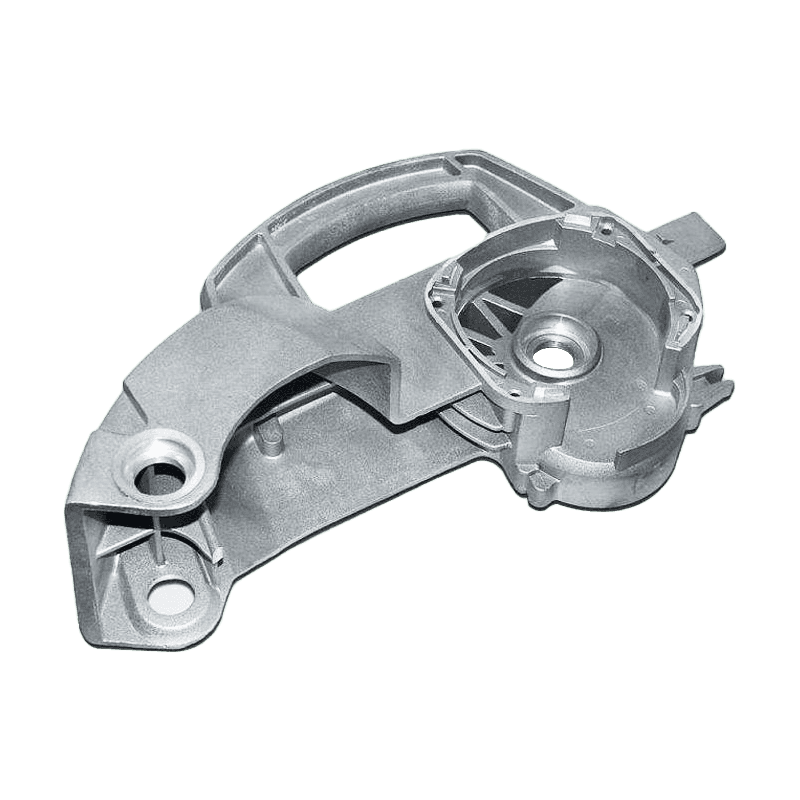

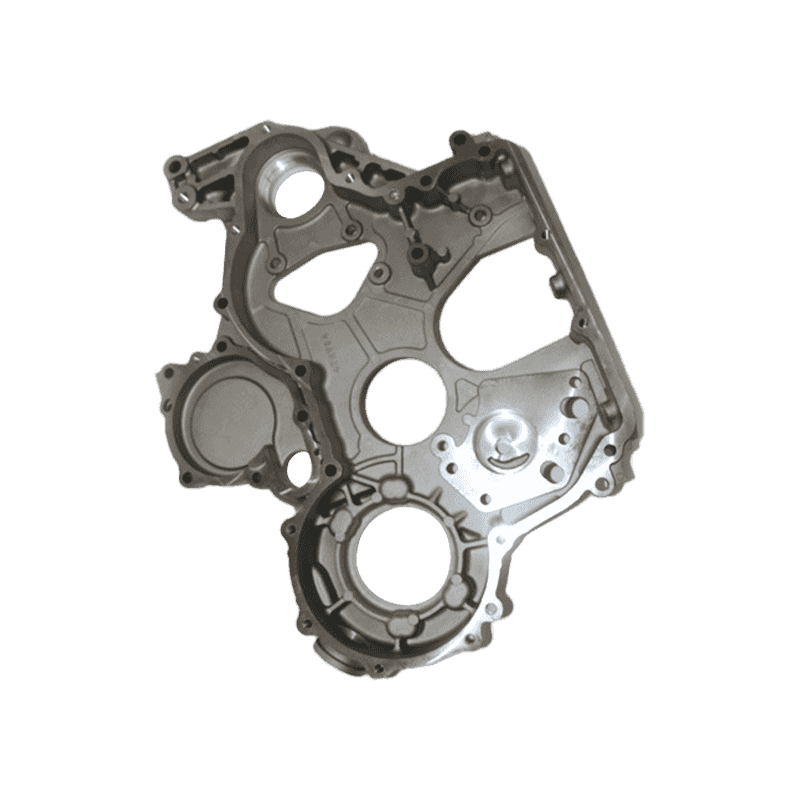

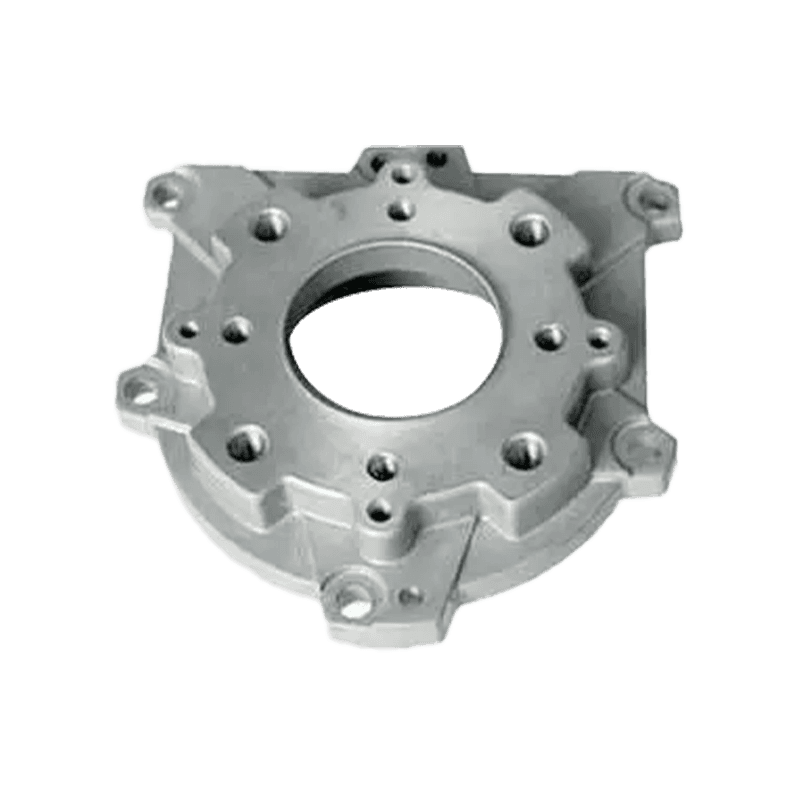

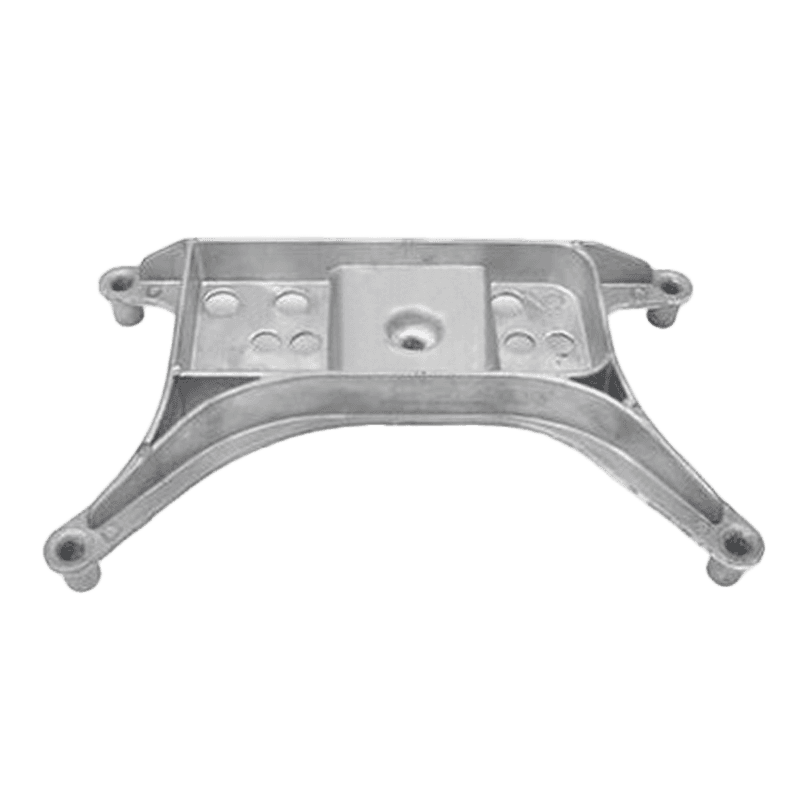

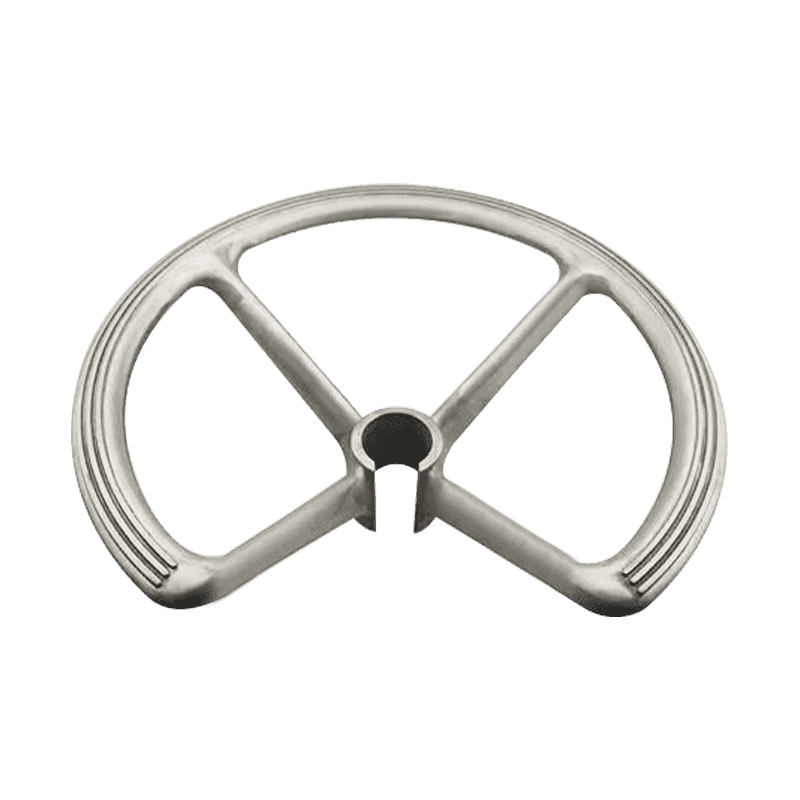

Le développement des véhicules électriques a accéléré l’adoption de procédés de fabrication avancés, parmi lesquels le moulage sous pression joue un rôle central. Le moulage sous pression permet la formation de composants métalliques complexes avec une géométrie contrôlée et une structure interne relativement cohérente. Dans les véhicules électriques, ce processus est largement utilisé pour les carters de moteur, les boîtiers d'onduleurs, les boîtiers de batterie et les pièces structurelles qui doivent équilibrer le poids, la résistance et la précision dimensionnelle. Comprendre comment moulage sous pression de véhicule électrique Les influences sur la résistance mécanique sont essentielles pour évaluer la fiabilité et les performances à long terme de ces composants.

Principes de base du moulage sous pression de véhicules électriques

Le moulage sous pression consiste à injecter du métal en fusion, généralement des alliages d'aluminium ou de magnésium, dans un moule en acier sous haute pression. Le métal remplit rapidement la cavité et se solidifie, prenant la forme précise du moule. Pour les composants de véhicules électriques, cette méthode permet un contrôle strict de l’épaisseur des parois et des nervures structurelles, qui affectent directement la capacité portante. Le processus de solidification rapide influence également la structure des grains, facteur clé dans la détermination de la résistance mécanique.

Sélection des matériaux et son influence sur la résistance mécanique

Le choix de l’alliage a un impact direct sur la manière dont le moulage sous pression affecte la résistance mécanique. Les alliages d'aluminium sont couramment utilisés en raison de leur équilibre entre résistance, poids et conductivité thermique. Les alliages de magnésium peuvent être sélectionnés pour réduire davantage le poids, mais nécessitent souvent une conception soignée pour répondre aux exigences de résistance. La composition de l'alliage détermine la résistance à la traction, la limite d'élasticité et la résistance à la déformation sous charge. Dans les applications de véhicules électriques, le processus de moulage sous pression doit être associé à des alliages appropriés pour garantir que les composants peuvent résister aux contraintes opérationnelles.

Formation de structure de grain pendant le moulage sous pression

Un refroidissement rapide pendant le moulage sous pression conduit à la formation de microstructures à grains fins près de la surface du moule, tandis que des grains légèrement plus grossiers peuvent se former vers l'intérieur. Les grains fins contribuent généralement à une limite d'élasticité plus élevée et à une meilleure résistance à l'amorçage des fissures. Ce gradient de structure des grains affecte la manière dont les composants des véhicules électriques réagissent aux charges mécaniques, en particulier sous les vibrations et les cycles thermiques. Un refroidissement contrôlé et une conception optimisée des moules aident à gérer ces caractéristiques microstructurales.

Impact de la porosité sur les performances mécaniques

La porosité est un problème courant dans les composants moulés sous pression et peut influencer la résistance mécanique si elle n'est pas correctement contrôlée. Le piégeage des gaz ou le retrait pendant la solidification peuvent créer des vides dans le matériau. Dans les composants des véhicules électriques, une porosité excessive peut réduire la capacité portante et la résistance à la fatigue. L'optimisation des processus, notamment le moulage sous pression sous vide et le contrôle précis des paramètres d'injection, permet de minimiser la porosité et favorise un comportement mécanique plus cohérent.

Effet de l'épaisseur de paroi et de la conception structurelle

Le moulage sous pression permet aux concepteurs de varier l'épaisseur des parois et d'intégrer des éléments de renforcement tels que des nervures et des bossages. Ces choix de conception affectent directement la résistance mécanique en répartissant les charges plus uniformément sur le composant. Dans les structures des véhicules électriques, l’utilisation stratégique de sections plus épaisses dans les zones à fortes contraintes améliore la rigidité, tandis que des parois plus fines réduisent le poids global. La possibilité d'intégrer ces caractéristiques dans une seule pièce moulée améliore l'efficacité structurelle par rapport aux assemblages constitués de plusieurs pièces.

Le stress résiduel et son influence sur la force

Des contraintes résiduelles peuvent se développer pendant les étapes rapides de refroidissement et de solidification du moulage sous pression. Ces contraintes internes peuvent influencer le comportement des composants sous charge mécanique, en particulier lors d'une utilisation à long terme. Dans les applications de véhicules électriques, la gestion des contraintes résiduelles est importante car les composants sont souvent soumis à des dilatations et contractions thermiques répétées. Les traitements post-coulée tels que les processus de soulagement des contraintes peuvent aider à réduire les niveaux de contraintes internes et à stabiliser les propriétés mécaniques.

Comparaison avec d'autres méthodes de fabrication

Par rapport à l’usinage à partir de billettes pleines ou au soudage de plusieurs pièces ensemble, le moulage sous pression offre des caractéristiques mécaniques différentes. Les pièces usinées peuvent avoir une structure interne plus uniforme, mais impliquent souvent des déchets de matériaux plus importants et des temps de production plus longs. Les assemblages soudés introduisent des joints qui peuvent devenir des points de concentration de contraintes. Le moulage sous pression fournit des structures intégrées avec moins de joints, ce qui peut améliorer la répartition de la charge et réduire les emplacements de défaillance potentiels dans les composants des véhicules électriques.

| Méthode de fabrication | Continuité structurelle | Considération de résistance typique |

|---|---|---|

| Moulage sous pression | Haute intégration, moins de joints | Résistance influencée par le contrôle de la porosité |

| Usinage | Matériau solide unique | Cohérent mais gourmand en matériaux |

| Assemblage soudé | Plusieurs pièces jointes | Résistance affectée par la qualité de la soudure |

Comportement en fatigue des composants EV moulés sous pression

Les composants des véhicules électriques subissent souvent des charges cycliques dues aux vibrations de la route, au fonctionnement de la transmission et aux changements thermiques. La résistance à la fatigue est donc une considération cruciale. Le moulage sous pression peut assurer des performances de fatigue acceptables lorsque les paramètres du processus sont soigneusement contrôlés pour limiter les défauts. Les finitions de surface lisses et la structure interne uniforme réduisent la concentration des contraintes, ce qui contribue à prolonger la durée de vie en fatigue dans des conditions de chargement répétées.

Effets thermiques sur la résistance mécanique

Les composants des véhicules électriques fonctionnent dans des environnements où les changements de température sont fréquents, en particulier à proximité des batteries et des composants électroniques de puissance. Les alliages d'aluminium moulés sous pression conservent des propriétés mécaniques stables sur une plage de températures de fonctionnement, bien que la résistance puisse diminuer légèrement à des températures élevées. Le processus de moulage sous pression permet un contrôle précis de la géométrie des composants, ce qui aide à gérer la dilatation thermique et réduit le risque de déformation ou de fissuration.

Rôle du traitement thermique après le moulage sous pression

Un traitement thermique après coulée est parfois appliqué pour améliorer la résistance mécanique et la stabilité dimensionnelle. Le traitement thermique peut modifier la microstructure en dissolvant certaines phases et en favorisant une répartition plus uniforme des grains. Dans les applications de véhicules électriques, les composants moulés sous pression traités thermiquement peuvent offrir une limite d'élasticité améliorée et une meilleure résistance à la déformation, à condition que les tolérances dimensionnelles soient maintenues.

Influence de la conception du moule sur la répartition de la résistance

La conception du moule joue un rôle important dans la détermination de la manière dont le métal s'écoule et se solidifie dans la cavité. Un placement correct des portes et des chemins d'écoulement réduisent les turbulences et favorisent un remplissage uniforme. Cela conduit à une structure interne et à une résistance mécanique plus cohérentes dans l’ensemble du composant. Dans le domaine du moulage sous pression de véhicules électriques, des outils avancés de simulation de moules sont souvent utilisés pour prédire les points faibles potentiels et ajuster les conceptions en conséquence.

Précision dimensionnelle et transfert de charge

Le moulage sous pression offre une précision dimensionnelle élevée, qui permet un ajustement et un transfert de charge appropriés entre les composants connectés. Lorsque les pièces d’un véhicule électrique s’emboîtent avec précision, les charges mécaniques sont réparties comme prévu plutôt que d’être concentrées sur des interfaces mal alignées. Cela contribue indirectement à la résistance mécanique globale en réduisant les contraintes localisées qui pourraient autrement conduire à une défaillance prématurée.

Intégration de plusieurs fonctions dans des moulages uniques

L’un des avantages du moulage sous pression dans les véhicules électriques est la possibilité d’intégrer plusieurs fonctionnalités fonctionnelles dans un seul composant. Les points de montage, les canaux de refroidissement et les renforts structurels peuvent être coulés simultanément. Cette intégration réduit le besoin de fixations supplémentaires ou de joints soudés, qui peuvent devenir sources de faiblesse. En conséquence, la résistance mécanique globale et la cohérence structurelle sont améliorées.

Mesures de contrôle de la qualité et cohérence de la résistance

Le maintien d’une résistance mécanique constante sur de grands volumes de production nécessite un contrôle qualité rigoureux. Des méthodes de contrôle non destructives telles que l'inspection aux rayons X et les tests par ultrasons sont utilisées pour détecter les défauts internes. La surveillance du processus garantit que la pression d'injection, la température et les taux de refroidissement restent dans les plages spécifiées. Ces mesures contribuent à garantir que les composants moulés sous pression des véhicules électriques répondent systématiquement aux attentes en matière de résistance mécanique.

| Méthode de contrôle de qualité | Objectif principal | Impact sur la force |

|---|---|---|

| Inspection aux rayons X | Détecter la porosité interne | Réduit le risque de zones faibles cachées |

| Surveillance des processus | Stabiliser les paramètres de casting | Améliore la cohérence |

| Contrôle dimensionnel | Vérifier la précision géométrique | Prend en charge une bonne répartition de la charge |

Performance structurelle sous charges de collision et d'impact

Les exigences de sécurité des véhicules électriques incluent la résistance aux charges d’impact et de collision. Les composants structurels moulés sous pression peuvent être conçus pour absorber et redistribuer l’énergie lors des collisions. La résistance mécanique obtenue grâce au moulage sous pression contrôlé permet à ces composants de se déformer de manière prévisible, soutenant ainsi les stratégies de gestion de l'énergie dans les structures des véhicules. Une sélection appropriée des alliages et une conception structurelle sont essentielles pour atteindre cet équilibre.

Stabilité mécanique à long terme en service

Au cours de la durée de vie d'un véhicule électrique, les composants sont exposés à des contraintes mécaniques, des vibrations et des facteurs environnementaux. Les composants moulés sous pression correctement conçus et fabriqués ont tendance à conserver des propriétés mécaniques stables dans le temps. Une microstructure cohérente et des niveaux de défauts contrôlés contribuent à des performances prévisibles, réduisant ainsi le risque de dégradation inattendue de la résistance lors d'une utilisation prolongée.

Tendances futures en matière de moulage sous pression EV et d'optimisation de la résistance

Les progrès dans le domaine du moulage sous pression à grande échelle, parfois appelé moulage intégré ou méga-moulage, influencent la manière dont la résistance mécanique est gérée dans les véhicules électriques. Les pièces moulées monobloc plus grandes réduisent le nombre de pièces et les joints, ce qui peut améliorer la continuité structurelle. Le développement continu de la technologie des alliages, des outils de simulation et du contrôle des processus devrait affiner davantage la relation entre le moulage sous pression et la résistance mécanique dans les futures conceptions de véhicules électriques.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.