Comment vérifier la qualité du moulage sous pression en aluminium ?

01-10-2025Méthodes d'inspection visuelle

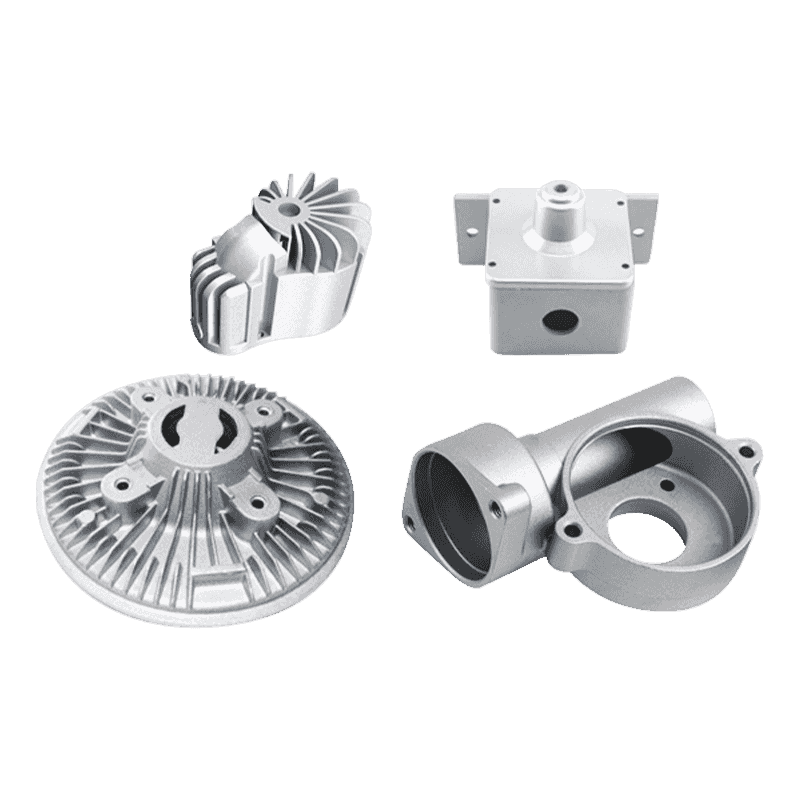

L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous pression en aluminium . Les inspecteurs recherchent des défauts de surface tels que des fissures, de la porosité, des fermetures à froid ou des traces d'écoulement qui peuvent indiquer des problèmes de production. Des conditions d'éclairage appropriées et des outils de grossissement aident à identifier les imperfections subtiles qui pourraient affecter les performances. L'aspect blanc argenté de l'aluminium doit être uniforme, sans décoloration ni variations de texture inhabituelles pouvant suggérer une contamination ou un refroidissement inapproprié.

Vérification de la précision dimensionnelle

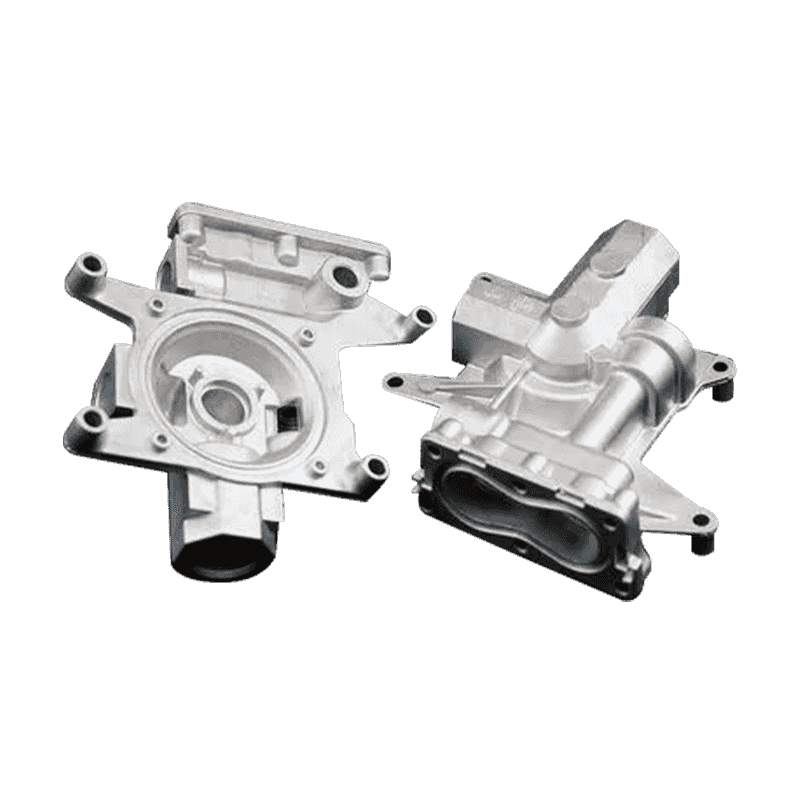

Des outils de mesure de précision, notamment des pieds à coulisse, des micromètres et des machines à mesurer tridimensionnelles (MMT), vérifient que les pièces moulées respectent les tolérances dimensionnelles spécifiées. Les caractéristiques critiques telles que les surfaces de contact, les diamètres d'alésage et les épaisseurs de paroi nécessitent une attention particulière. Les systèmes de mesure numériques peuvent comparer des pièces à des modèles CAO pour détecter même des écarts mineurs susceptibles d'avoir un impact sur l'assemblage ou le fonctionnement.

Tomodensitométrie aux rayons X

Les méthodes avancées de contrôle non destructif telles que la tomodensitométrie à rayons X révèlent des défauts internes invisibles à l'inspection de surface. Cette technologie fait clairement la distinction entre le matériau en aluminium et les vides ou inclusions, en mesurant avec précision la taille et la distribution des pores. La technique réduit la détérioration de l'image due aux effets de diffusion Compton et de durcissement du faisceau, offrant une visualisation claire des structures internes sans endommager la pièce moulée.

Test de pression pour la porosité

Les tests de pression d'air évaluent l'intégrité de la coulée en mesurant le débit de gaz à travers une microporosité potentielle. La différence de pression à travers la coulée et les calculs de débit qui en résultent peuvent estimer les diamètres moyens des pores. Cette méthode permet d'identifier les chemins de fuite susceptibles de compromettre les applications étanches à la pression, avec des résultats bien corrélés aux dimensions réelles des vides mesurées par d'autres techniques.

Examen métallographique

L'analyse microstructurale via la préparation des échantillons et la microscopie révèle la structure des grains, la distribution des phases et les défauts potentiels. Une coupe, un montage, un meulage et un polissage appropriés créent des surfaces prêtes à l'examen. La gravure met en évidence les caractéristiques microstructurales qui indiquent la qualité du moulage, notamment l'espacement des bras dendritiques, la répartition de la porosité et la présence de composés intermétalliques susceptibles d'affecter les propriétés mécaniques.

Tests de propriétés mécaniques

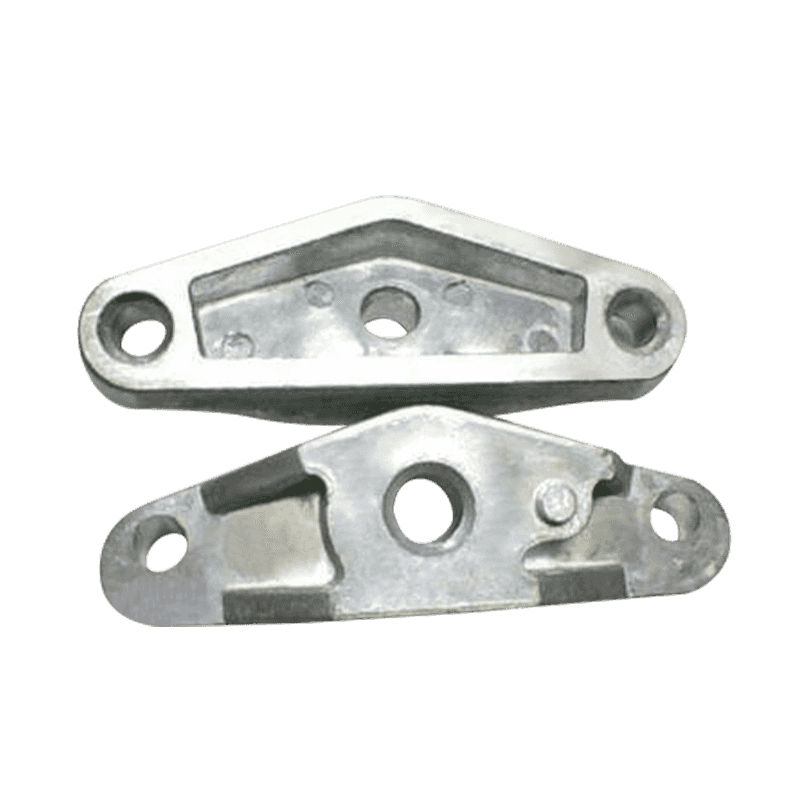

Les tests de traction, de dureté et d'impact vérifient que les pièces moulées atteignent les caractéristiques de résistance requises. Les éprouvettes usinées à partir de pièces moulées ou coulées séparément subissent une charge contrôlée pour mesurer la limite d'élasticité, la résistance à la traction, l'allongement et la dureté. Les résultats doivent répondre aux spécifications de l'alliage d'aluminium particulier et de l'application prévue, qu'il s'agisse d'utilisations à haute résistance/faible poids ou d'autres exigences de performance.

Analyse de la composition chimique

Les méthodes spectroscopiques confirment que la composition de l'alliage correspond aux spécifications, car de petites quantités d'éléments d'alliage influencent de manière significative les propriétés de l'aluminium. Des proportions inappropriées de silicium, de cuivre, de magnésium ou d'autres additifs peuvent entraîner une résistance insuffisante, une mauvaise résistance à la corrosion ou des difficultés de coulée. L'analyse chimique détecte également les impuretés indésirables susceptibles de dégrader les performances.

Évaluation de la résistance à la corrosion

Les tests évaluent l'efficacité de la couche protectrice d'oxyde d'aluminium par exposition au brouillard salin ou à d'autres méthodes de corrosion accélérée. Le film passif doit se renouveler spontanément lorsqu'il est endommagé pour maintenir la protection. Les pièces moulées destinées aux environnements difficiles nécessitent des tests de corrosion approfondis pour garantir une durabilité à long terme malgré les imperfections de surface ou les variations microstructurales.

Inspection par ressuage

Cette méthode de détection des fissures de surface utilise des colorants colorés ou fluorescents qui s'infiltrent dans les discontinuités. Après avoir nettoyé et appliqué le pénétrant, les inspecteurs enlèvent l'excès de colorant et appliquent un révélateur pour extraire le pénétrant piégé, mettant ainsi en évidence les défauts de surface. La technique détecte efficacement les fines fissures, la porosité ou d’autres défauts de surface qui pourraient échapper à la seule inspection visuelle.

Tests par ultrasons

Les ondes sonores haute fréquence détectent les défauts internes en analysant les signaux réfléchis. Les changements de densité des matériaux ou la présence de vides modifient la propagation des ondes, créant des motifs identifiables. Les méthodes ultrasoniques peuvent mesurer l’épaisseur des parois et identifier les défauts souterrains sans endommager les pièces moulées, bien que la préparation de la surface et l’utilisation du couplant affectent la précision.

Procédures de test de fuite

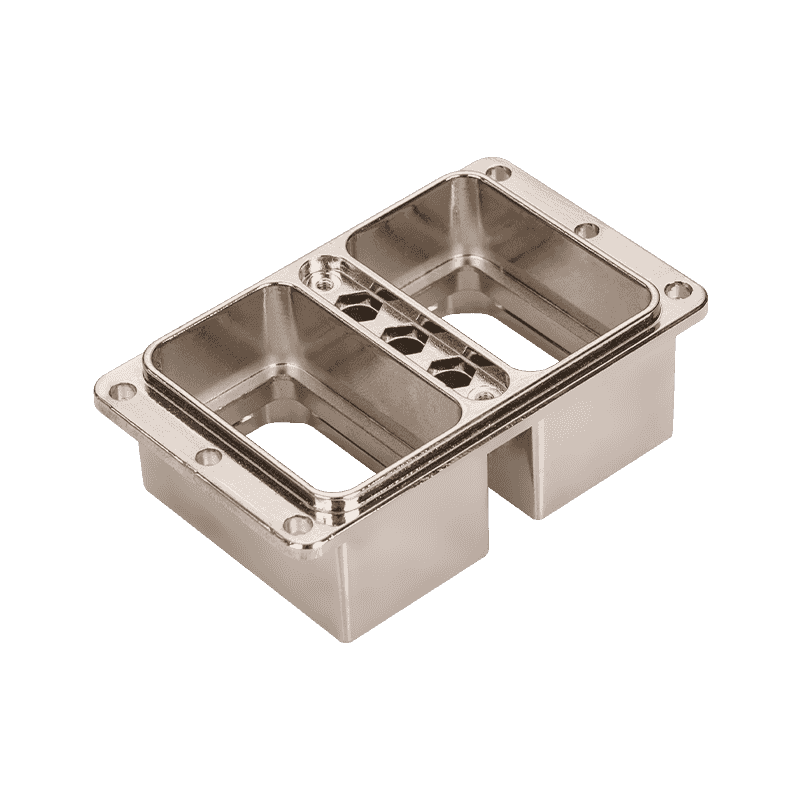

Pour les applications sensibles à la pression, diverses méthodes de test d'étanchéité vérifient l'intégrité du moulage. Les techniques vont des simples tests de bulles d’air sous l’eau à la détection sophistiquée des fuites d’hélium par spectromètre de masse. La méthode appropriée dépend de la sensibilité requise, avec des mesures quantitatives possibles pour les composants critiques où même des fuites mineures pourraient provoquer une défaillance.

Évaluation des essais d'usinage

Des échantillons d'opérations d'usinage testent la maniabilité des pièces moulées et révèlent les problèmes potentiels avant la production complète. Des problèmes tels qu'une usure excessive des outils, un mauvais état de surface ou une formation inattendue de copeaux peuvent indiquer des anomalies microstructurelles. Un usinage réussi confirme la formabilité du matériau et aide à établir des paramètres de coupe optimaux pour le traitement de production.

Surveillance du contrôle statistique des processus

Le suivi continu de la qualité via les méthodes SPC identifie les tendances dans les caractéristiques de coulée. Les cartes de contrôle des dimensions critiques, des niveaux de porosité ou des propriétés mécaniques aident à détecter les dérives du processus avant qu'il ne produise des pièces rejetables. Une collecte de données cohérente permet de prendre des mesures correctives précoces et démontre la capacité du processus à long terme.

Tests de validation spécifiques au client

La confirmation finale de la qualité implique souvent des tests spécifiques à l'application qui simulent les conditions de service réelles. Ceux-ci peuvent inclure des cycles de pression, des chocs thermiques, une résistance aux vibrations ou d'autres validations de performances adaptées à l'utilisation finale de la pièce moulée. De tels tests fournissent l'évaluation la plus directe de la performance des pièces moulées comme requis dans leur environnement prévu.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.