Comment améliorer l’efficacité et réduire les coûts de la production de moulage sous pression d’aluminium ?

11-08-2025 L'optimisation des processus améliore l'efficacité de la production

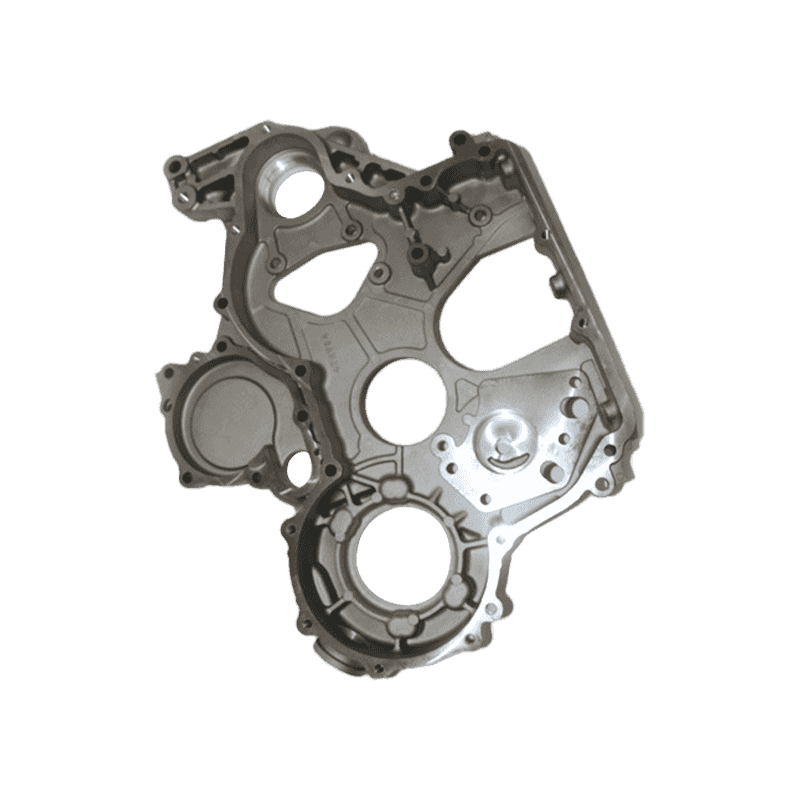

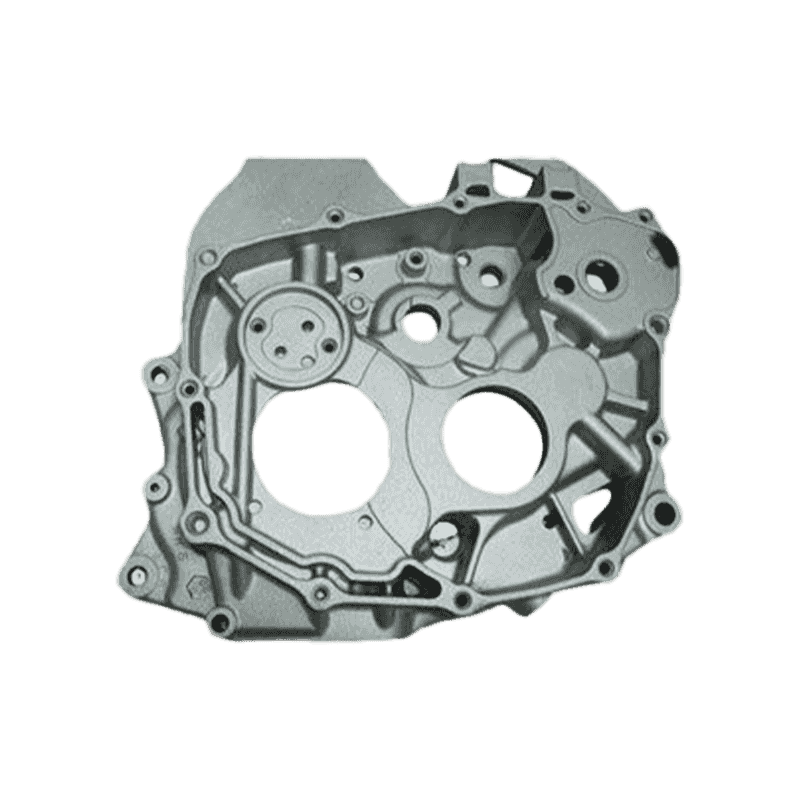

L’efficacité de la production de moulage sous pression d’aluminium est étroitement liée au flux du processus. Une conception raisonnable des processus peut raccourcir le temps de cycle de production, réduire la consommation d’énergie et augmenter la vitesse de production d’une seule pièce. Premièrement, une structure de moule et un système de canaux bien conçus peuvent contribuer à réduire les temps d’injection et de refroidissement, augmentant ainsi la vitesse de production unitaire. L'optimisation des systèmes de ventilation et de refroidissement des moules peut réduire les défauts et les coûts de reprise. Deuxièmement, l'ajustement des paramètres du processus tels que la vitesse d'injection, le temps de maintien et la température de coulée garantit un écoulement uniforme du métal, réduit les défauts tels que la porosité et le retrait, améliore le rendement au premier passage et réduit les pertes de matière. La technologie de simulation informatique peut faciliter la conception des processus en identifiant de manière proactive les problèmes potentiels et en permettant de gagner du temps lors des essais et de la mise en service des moules.

La gestion et la maintenance des équipements garantissent une production stable

Les performances et la stabilité des équipements ont un impact significatif sur l’efficacité de la production. Grâce à une gestion et une maintenance efficaces des équipements, les temps d’arrêt des équipements peuvent être réduits, garantissant ainsi une production continue. Inspectez et entretenez régulièrement les systèmes hydrauliques, de chauffage et de contrôle de la machine de moulage sous pression pour garantir un fonctionnement optimal. L'introduction d'équipements automatisés et intelligents, utilisant des capteurs et des systèmes de contrôle pour surveiller l'état de la production en temps réel, permet des avertissements de pannes et un diagnostic à distance, réduit les interventions manuelles et améliore l'utilisation des équipements. Organisez rationnellement les plans de production pour éviter la surutilisation ou l’inactivité des équipements, augmentant ainsi la capacité de production globale.

Utilisation des matériaux et contrôle des coûts

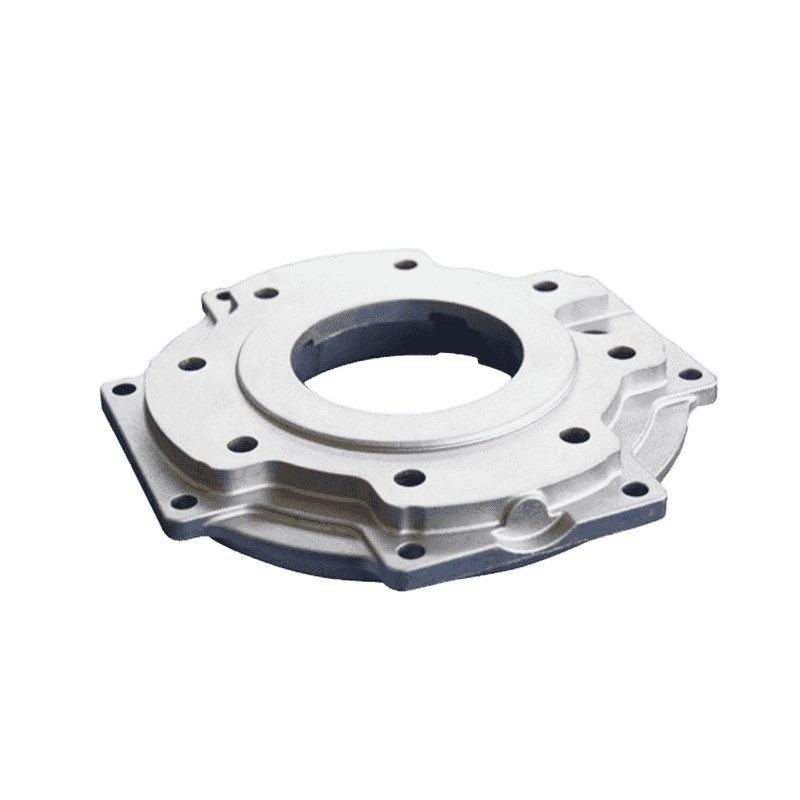

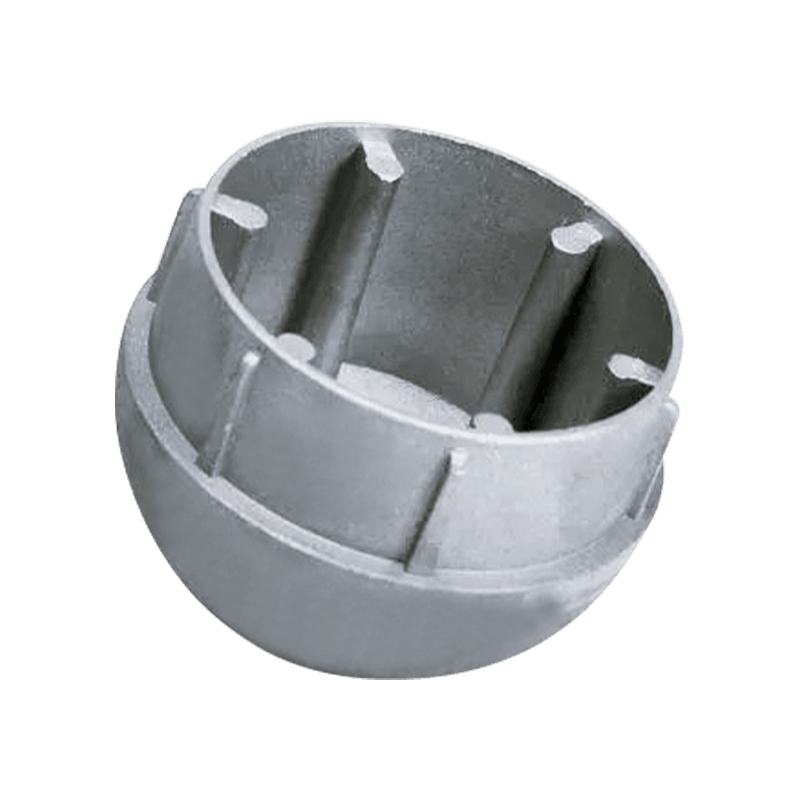

Moulage sous pression en aluminium les coûts des matériaux représentent une part importante des coûts globaux, ce qui fait de l’utilisation rationnelle des matériaux une approche clé pour réduire les coûts. Tout d’abord, sélectionnez l’alliage d’aluminium approprié, en tenant compte des exigences de coût et de performances, pour éviter une conception excessive qui entraîne un gaspillage de matériaux. Deuxièmement, optimisez les processus de chauffage et de maintien de l'aluminium fondu afin de minimiser les pertes par oxydation et les inclusions pendant le processus de fusion, réduisant ainsi les taux de rebut. La conception de pièces moulées sous pression en aluminium doit également envisager de réduire l’utilisation de matériaux, par exemple en adoptant des épaisseurs de paroi appropriées et des structures légères pour réduire l’utilisation d’aluminium fondu. La mise en place d'un système de recyclage et de réutilisation des déchets peut réduire efficacement les coûts d'approvisionnement en matériaux tout en minimisant l'impact environnemental.

| Mesures d'utilisation des matériaux | Actions spécifiques |

|---|---|

| Sélection raisonnable d'alliage | Choisissez les types d'alliages appropriés en fonction des performances et du coût |

| Processus de fusion optimisé | Contrôler la température et le temps de chauffage pour réduire l'oxydation et les impuretés |

| Optimisation de la conception structurelle | Utilisez une épaisseur de paroi appropriée et une conception légère pour réduire l'utilisation de matériaux |

| Recyclage et réutilisation des déchets | Établir des systèmes de recyclage des déchets pour améliorer la récupération et l'utilisation de l'aluminium |

Le contrôle qualité réduit les taux de reprise et de rebut

Les problèmes de qualité ont un impact direct sur les coûts de production et l’efficacité. Le renforcement du contrôle qualité des processus peut réduire efficacement les taux de reprise et de rebut. Tout d’abord, appliquez strictement les normes d’inspection des matières premières pour garantir une qualité constante des matières premières. Deuxièmement, assurez-vous que les paramètres du processus restent stables dans les plages de contrôle. Utilisez un équipement de test en ligne pour surveiller les paramètres clés et la qualité des produits en temps réel, permettant ainsi des ajustements de processus en temps opportun. Effectuez une analyse des causes profondes des défauts courants tels que la porosité et les fissures, et mettez en œuvre des mesures ciblées pour réduire leur apparition. Améliorer la formation des employés pour améliorer les compétences opérationnelles et la sensibilisation à la qualité. Grâce à des activités d’amélioration continue de la qualité, réduisez les taux de produits défectueux et économisez du temps de reprise et des coûts de matériaux.

Les stratégies de gestion et la formation du personnel favorisent l'amélioration continue

La qualité de la gestion de la production est directement liée à l’efficacité et au contrôle des coûts. Établir un système de gestion de la production scientifique englobant la planification de la production, la gestion des matériaux, la maintenance des équipements et la gestion de la qualité pour garantir un fonctionnement coordonné de tous les aspects. Mettre en œuvre un système de gestion de l'information pour permettre la collecte et l'analyse en temps réel des données de production, aider à la prise de décision et améliorer la réactivité. Donner la priorité à la formation des employés pour améliorer leur compréhension et leur mise en œuvre des processus, des équipements et des exigences de qualité, améliorant ainsi l'efficacité de la production. Encouragez la communication et la collaboration au sein de l'équipe pour résoudre rapidement les problèmes de production et favoriser l'amélioration continue. Améliorer les mécanismes d'évaluation des performances pour motiver les employés à participer activement aux activités d'amélioration de l'efficacité et des coûts.

| Stratégie de gestion | Mesures de mise en œuvre |

|---|---|

| Planification de la production | Élaborer des plans de production raisonnables et coordonner les ressources en équipement et en personnel |

| Gestion des informations | Introduire le MES et d’autres systèmes de collecte et d’analyse de données |

| Formation des employés | Organiser des formations régulières sur les processus, le fonctionnement des équipements et les normes de qualité |

| Communication d'équipe | Établir des plateformes de communication pour résoudre rapidement les problèmes de production |

| Évaluation des performances | Mettre en place des mécanismes d’incitation pour encourager l’amélioration de l’efficacité et des coûts |

Améliorer l'efficacité de la production grâce à l'application de la technologie d'automatisation

Avec le développement de l'Industrie 4.0, l'industrie du moulage sous pression d'aluminium introduit progressivement des équipements automatisés pour améliorer l'efficacité de la production et réduire les coûts de main-d'œuvre. Les manipulateurs et robots de chargement et de déchargement automatiques permettent un chargement et un déchargement rapides des moules, réduisant ainsi le temps de l'opérateur et améliorant la stabilité du cycle de production. Les équipements d'inspection automatisés peuvent également surveiller en ligne les dimensions, les défauts et le poids des produits, identifiant rapidement les anomalies et empêchant les produits défectueux d'entrer dans les processus en aval. L'automatisation peut également réduire les problèmes de qualité causés par l'erreur humaine, améliorant ainsi la continuité et la stabilité globales de la production.

Les concepts de production verte réduisent les pressions sur les coûts

La production verte contribue non seulement à la protection de l'environnement, mais réduit également les coûts d'exploitation à long terme. Le moulage sous pression de l'aluminium consomme une énergie importante. L’utilisation d’équipements économes en énergie et l’optimisation de la gestion de l’énergie peuvent contribuer à réduire les coûts énergétiques. Par exemple, l’utilisation de fours et d’équipements de chauffage économes en énergie et la planification rationnelle des changements de production afin de minimiser les opérations inutilisées peuvent réduire considérablement la consommation d’électricité et de carburant. De plus, les mesures respectueuses de l'environnement telles que la récupération des gaz d'échappement et la réutilisation des déchets sont non seulement conformes aux réglementations environnementales, mais réduisent également le gaspillage des ressources et les coûts globaux d'exploitation.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.