Quelles normes le moulage sous pression en plomb peut-il atteindre en termes de précision dimensionnelle et de finition de surface ?

22-10-2025Précision dimensionnelle dans le moulage sous pression au plomb

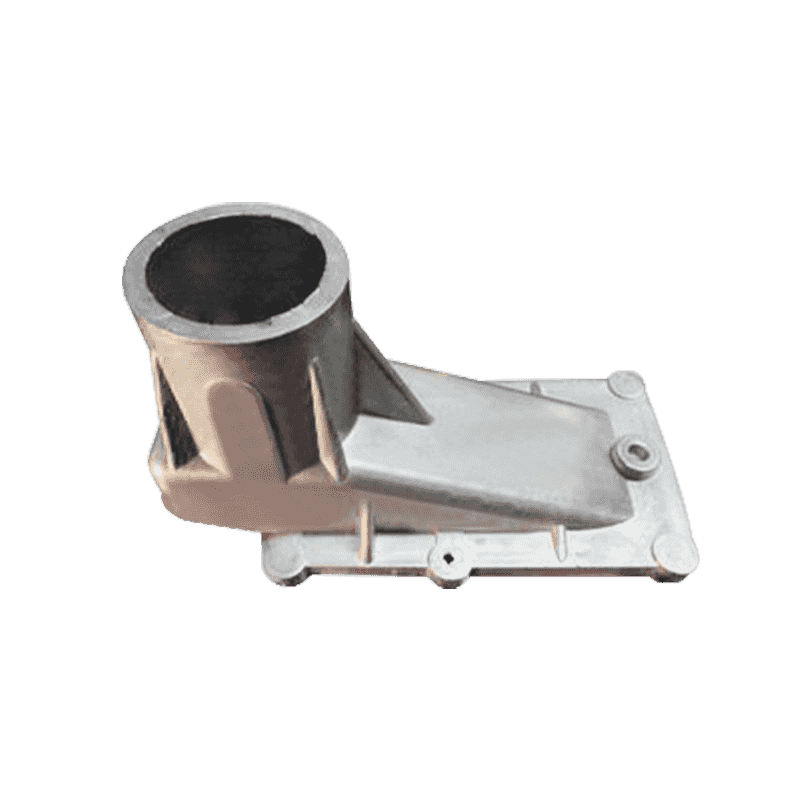

Le moulage sous pression au plomb est connu pour sa capacité à atteindre une précision dimensionnelle élevée, ce qui est crucial dans les industries nécessitant une géométrie et un ajustement cohérents des pièces. La précision dimensionnelle dépend de plusieurs facteurs tels que la conception du moule, la pression d'injection, la vitesse de refroidissement et le contrôle de la température de la matrice. Dans la pratique industrielle standard, les composants en plomb moulés sous pression peuvent généralement respecter des niveaux de tolérance compris entre ±0,05 mm et ±0,1 mm pour les dimensions plus petites et des plages légèrement plus grandes pour les composants plus grands. Cette précision permet au moulage sous pression au plomb de convenir aux applications où des tolérances serrées et la répétabilité sont essentielles, telles que le moulage sous pression de véhicules électriques, le moulage sous pression d'engins de pêche et le moulage sous pression de machines.

Facteurs influençant la précision dimensionnelle

Précision dimensionnelle dans moulage sous pression de plomb est influencé par la composition de l'alliage, l'usure de la matrice et la stabilité du processus. Les alliages à base de plomb présentent une bonne fluidité, leur permettant de remplir de fines cavités avec une distorsion minimale. Cependant, les variations des vitesses de refroidissement peuvent provoquer un retrait ou une déformation mineure. La conception avancée du moule avec des systèmes de ventilation et d'ouverture appropriés permet de minimiser les écarts dimensionnels. De plus, l’automatisation des équipements de moulage sous pression permet un contrôle précis des paramètres d’injection, garantissant ainsi la cohérence entre les lots de production. L'étalonnage et l'entretien réguliers des machines contribuent également à maintenir des normes dimensionnelles stables pendant la fabrication à long terme.

Caractéristiques de finition de surface

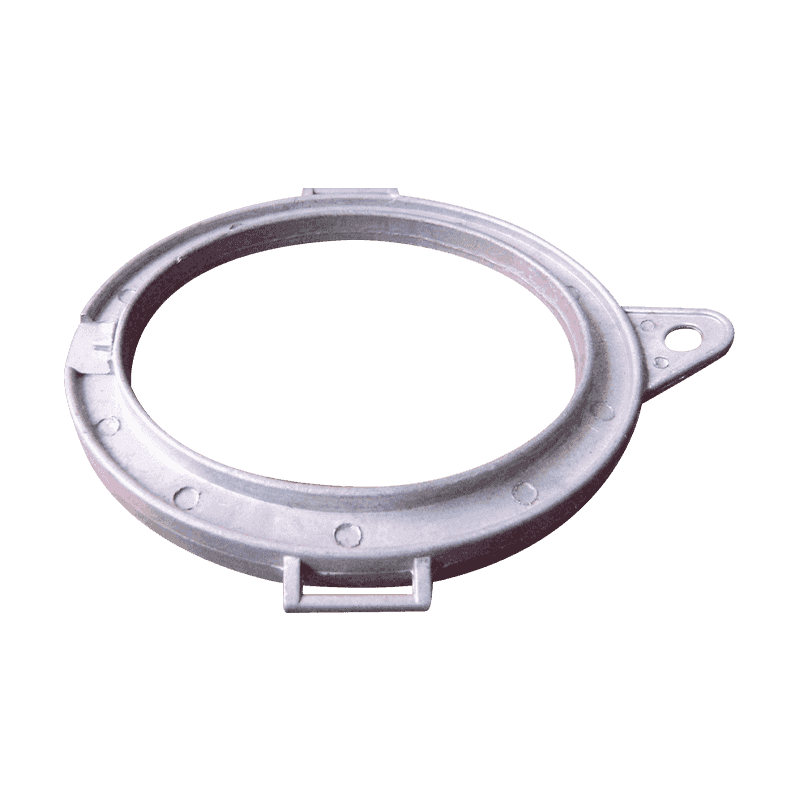

La finition de surface des pièces moulées sous pression en plomb dépend en grande partie de la qualité de la surface du moule et des conditions de traitement. Une matrice correctement polie peut produire des composants avec une rugosité de surface (Ra) aussi faible que 0,8 à 1,6 micromètres, ce qui convient à la plupart des applications industrielles. Lorsqu'une qualité cosmétique ou d'étanchéité supérieure est requise, des processus de finition secondaires tels que le grenaillage, le polissage ou la galvanoplastie peuvent être appliqués. Cela garantit que le produit final répond aux attentes fonctionnelles et visuelles sans compromettre les performances mécaniques. Dans la fabrication d'équipements de précision, en particulier dans le moulage sous pression d'engins de pêche, des finitions de surface lisses sont essentielles pour réduire la friction et améliorer les performances des composants.

Tolérances comparatives dans différentes applications

Différentes industries imposent des exigences de tolérance variables en fonction de l'application prévue. Par exemple, dans le moulage sous pression des véhicules électriques, des tolérances plus strictes sont souvent nécessaires pour garantir la compatibilité entre les boîtiers électroniques ou les composants de gestion thermique. Le moulage sous pression sur machines, en revanche, peut autoriser des tolérances légèrement plus larges si les pièces sont soumises à un usinage secondaire ou à des ajustements d'assemblage. Le tableau suivant résume les plages générales de précision dimensionnelle observées dans diverses applications de moulage sous pression au plomb.

| Champ d'application | Tolérance dimensionnelle typique | Rugosité de surface (Ra) | Exigence de post-traitement |

|---|---|---|---|

| Moulage sous pression de véhicules électriques | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Nécessite souvent un polissage ou une anodisation |

| Moulage sous pression d'équipement de pêche | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Galvanoplastie occasionnelle pour la protection contre la corrosion |

| Moulage sous pression de machines | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Usinage ou revêtement selon utilisation |

Optimisation des processus et techniques de mesure

Atteindre et maintenir une précision dimensionnelle nécessite des mesures précises et un contrôle qualité. Les machines à mesurer tridimensionnelles (MMT) et les systèmes de balayage laser sont largement utilisés pour vérifier la stabilité dimensionnelle des pièces moulées sous pression. Ces systèmes permettent de mesurer sans contact des géométries complexes, garantissant ainsi que les écarts par rapport au modèle de conception restent dans des limites acceptables. Les techniques de contrôle statistique des processus (SPC) sont également appliquées dans les lignes de production de moulage sous pression pour surveiller les tendances des dimensions des pièces et identifier rapidement les dérives potentielles du processus. L'intégration d'outils de mesure numériques aux systèmes de gestion de production permet des corrections en temps réel, réduisant les taux de rebut et maintenant une qualité constante.

Influence de la composition de l'alliage sur la précision

Les alliages à base de plomb possèdent des propriétés spécifiques qui les rendent adaptés au moulage sous pression de précision. La présence d'étain et d'antimoine améliore la solidité et la résistance à l'usure, tout en conservant une bonne fluidité. La composition de l’alliage détermine le taux de retrait de la pièce moulée, ce qui affecte directement la précision dimensionnelle. Lorsqu'il est utilisé dans moulage sous pression de véhicule électrique , le contrôle de l'alliage devient particulièrement important car les pièces nécessitent souvent des tolérances strictes en matière d'étanchéité et de dissipation thermique. De même, le moulage sous pression des engins de pêche bénéficie d'alliages à faible retrait pour garantir un ajustement précis des composants mobiles, tandis que le moulage sous pression des machines utilise des alliages qui équilibrent la résistance mécanique et la facilité de moulage.

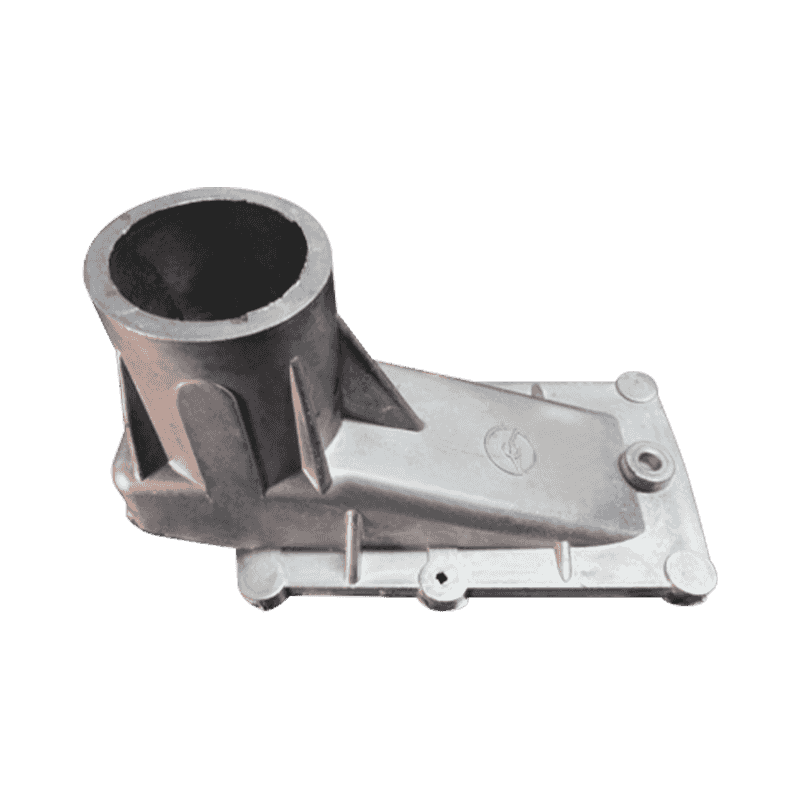

Conception des matrices et son rôle dans l'obtention de la précision

La conception de la matrice joue un rôle essentiel dans la détermination du résultat dimensionnel final d'une pièce moulée. Les éléments tels que les lignes de joint, les emplacements des broches d'éjection et les canaux de refroidissement doivent être soigneusement conçus pour réduire la concentration des contraintes et la déformation. Un contrôle uniforme de la température à l'intérieur de la filière garantit que le plomb fondu refroidit uniformément, évitant ainsi le retrait ou la distorsion locale. Dans les applications avancées comme machines de moulage sous pression , des simulations d'ingénierie assistée par ordinateur (IAO) sont utilisées pour prédire le comportement d'écoulement et de solidification du métal, optimisant ainsi la structure de la matrice avant le début de la fabrication. Ces considérations de conception contribuent de manière significative à obtenir une précision fiable et une finition de surface de haute qualité.

Amélioration de la finition de surface grâce aux post-traitements

Des processus de post-traitement tels que le polissage, le grenaillage et le revêtement sont couramment utilisés pour améliorer la finition de surface des composants en plomb moulés sous pression. Ces processus améliorent non seulement l’apparence mais réduisent également la porosité de la surface, améliorant ainsi la résistance à la corrosion et l’adhérence de la peinture. Par exemple, les pièces moulées sous pression des véhicules électriques peuvent subir un revêtement en poudre pour se protéger de l'exposition environnementale, tandis que les composants moulés sous pression des engins de pêche reçoivent souvent un placage en nickel pour résister à la corrosion par l'eau salée. Les produits moulés sous pression pour machines peuvent également subir un usinage pour affiner la douceur de la surface à des fins d'assemblage ou d'étanchéité. La combinaison d'un moulage précis et d'une finition efficace garantit que chaque pièce répond aux attentes à la fois fonctionnelles et esthétiques.

Stabilité dimensionnelle dans des conditions opérationnelles

Après la production, la stabilité dimensionnelle reste une considération importante, notamment pour les pièces soumises à des variations de température ou à des charges mécaniques. Les composants en plomb moulés sous pression présentent généralement une bonne stabilité en raison de la résistance du matériau à la dilatation thermique. Cependant, une exposition excessive à la chaleur pendant le fonctionnement peut provoquer une déformation mineure si la composition de l'alliage ou le processus de traitement thermique est inadéquat. Dans le moulage sous pression des véhicules électriques, la stabilité thermique est essentielle pour les boîtiers de batteries et les boîtiers électroniques. De même, les composants moulés sous pression des engins de pêche doivent maintenir une stabilité dimensionnelle pour garantir un fonctionnement fluide sous différentes températures de l’eau. Le maintien de conditions de production stables lors du moulage sous pression contribue à minimiser ces variations.

Comparaison entre le moulage sous pression du plomb et d'autres méthodes de moulage des métaux

Le moulage sous pression au plomb est souvent comparé au moulage sous pression en aluminium et en zinc en termes de précision et de finition. Alors que les alliages d'aluminium sont plus légers et couramment utilisés dans le moulage sous pression des véhicules électriques, le plomb offre une meilleure répétabilité dimensionnelle en raison de son faible point de fusion et de ses bonnes caractéristiques d'écoulement. Le moulage sous pression du zinc, en revanche, permet d'obtenir une finition de surface similaire mais nécessite une pression de coulée plus élevée. Le tableau suivant présente une comparaison générale entre ces matériaux en ce qui concerne la précision dimensionnelle et la finition de surface.

| Type de matériau | Point de fusion (°C) | Tolérance dimensionnelle (mm) | Rugosité de surface (Ra μm) | Application typique |

|---|---|---|---|---|

| Alliage de plomb | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Moulage sous pression d'engins de pêche, moulage sous pression de machines |

| Alliage d'aluminium | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Moulage sous pression de véhicules électriques |

| Alliage de zinc | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Produits de consommation, pièces de quincaillerie |

Pratiques d’inspection et de contrôle de la qualité

Les méthodes d'inspection permettant de garantir la précision dimensionnelle et la qualité de la surface comprennent l'examen visuel, la mesure dimensionnelle et les tests de rugosité de surface. Les méthodes de contrôle non destructif (CND) telles que l'inspection aux rayons X et aux ultrasons peuvent détecter des défauts internes susceptibles d'affecter la stabilité et la précision. Pour les composants de grande valeur utilisés dans le moulage sous pression des véhicules électriques, les équipes de contrôle qualité effectuent une cartographie dimensionnelle complète pour garantir que toutes les pièces respectent des tolérances strictes. Une surveillance régulière de l'usure des outils, de la température de la matrice et des paramètres d'injection garantit le maintien d'une précision constante au fil du temps. La mise en œuvre de ces normes d'inspection garantit la fiabilité à long terme et réduit les déchets.

Stabilité et répétabilité du processus

La capacité de reproduire des pièces identiques sur plusieurs cycles de production définit la stabilité du processus de moulage sous pression au plomb. Les systèmes automatisés dotés de commandes programmables garantissent que les paramètres tels que la vitesse d'injection, la pression et la température restent dans les limites définies. Les systèmes de surveillance et de rétroaction en temps réel améliorent encore la répétabilité des processus. Cette cohérence est essentielle dans des secteurs tels que le moulage sous pression de machines, où les pièces doivent s'emboîter avec un minimum de variations. Des conditions de production stables réduisent également les taux de reprise, aidant ainsi les fabricants à atteindre des coûts et des délais prévisibles sans compromettre la précision ou la finition de surface.

Applications nécessitant une haute précision et une finition lisse

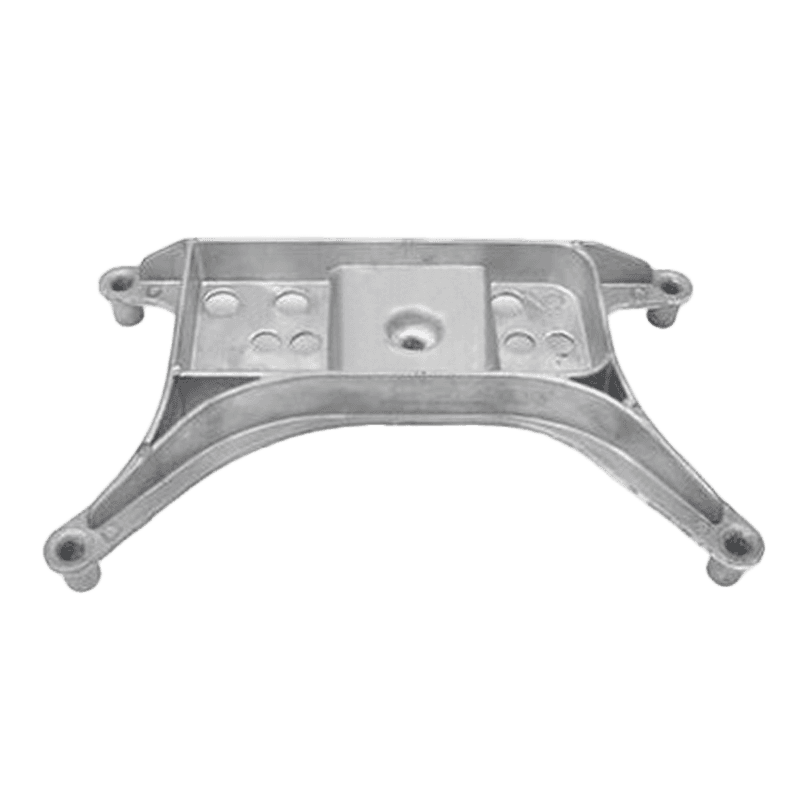

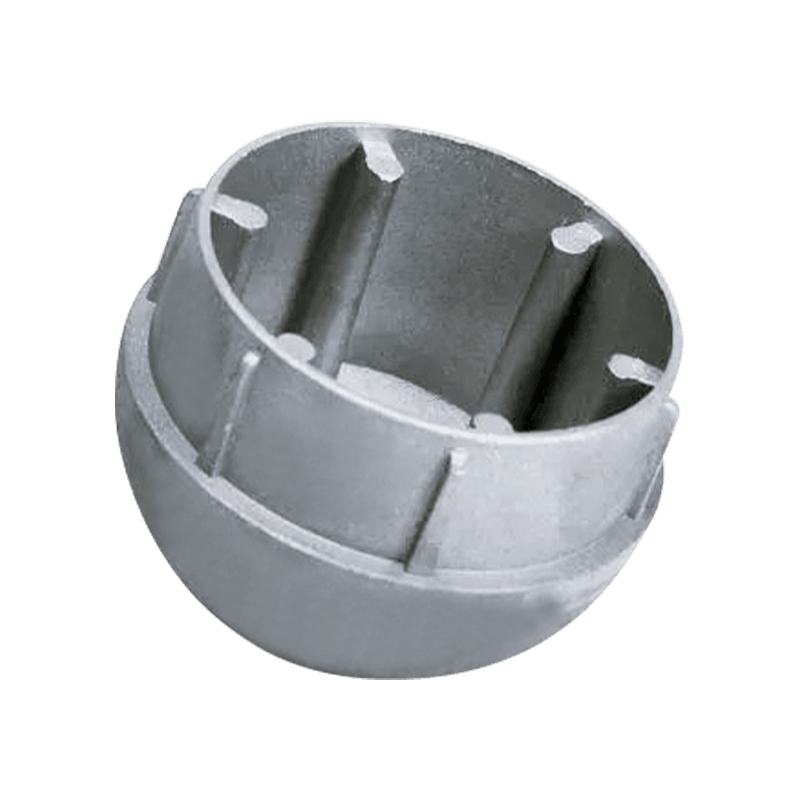

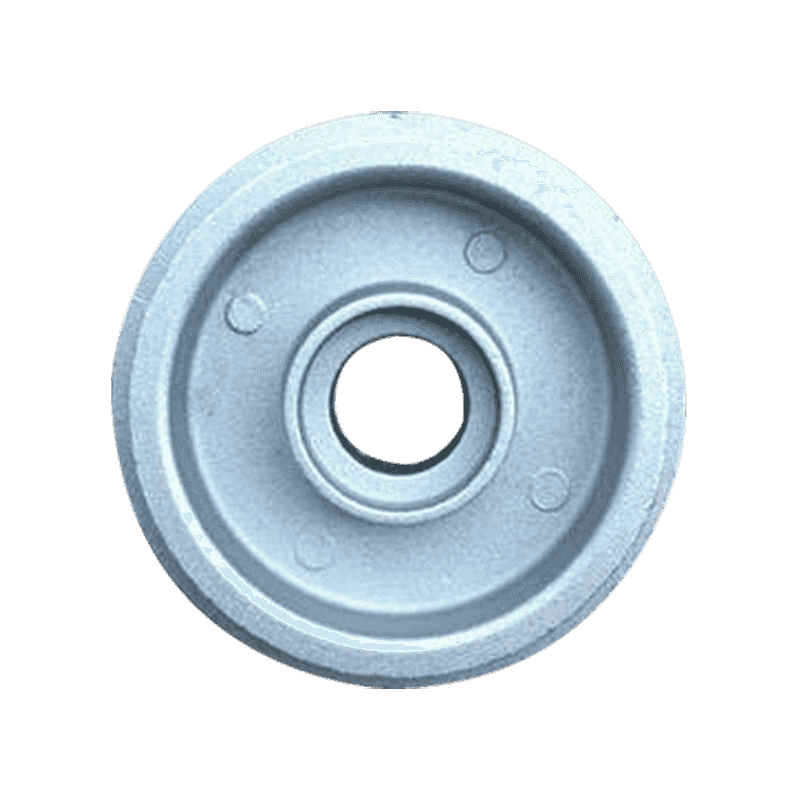

Le moulage sous pression au plomb est largement utilisé dans les domaines qui nécessitent une cohérence dimensionnelle élevée et des textures de surface lisses. Les composants moulés sous pression des véhicules électriques bénéficient de cette technologie en raison du besoin de précision dans les boîtiers électroniques et les boîtiers de batteries. Le moulage sous pression des engins de pêche nécessite un ajustement précis pour garantir l’efficacité mécanique et la durabilité sous charge. Les applications de moulage sous pression pour machines comprennent les boîtiers, les engrenages et les vannes, où les dimensions précises et la faible rugosité de surface améliorent les performances et l'efficacité de l'assemblage. Ces applications démontrent comment le moulage sous pression au plomb répond à diverses exigences industrielles grâce à la précision et à la cohérence.

Intégration de l'usinage CNC dans les processus de finition

Pour améliorer encore la précision dimensionnelle, les composants en plomb moulés sous pression subissent souvent un usinage CNC en tant que processus secondaire. L'usinage CNC permet le raffinement des surfaces et le contrôle des tolérances au-delà des limites du processus de coulée. Cette intégration est particulièrement courante dans le moulage sous pression de véhicules électriques et le moulage sous pression de machines, où des géométries complexes et des caractéristiques d'alignement critiques sont requises. La combinaison du moulage sous pression et de l'usinage CNC offre à la fois une rentabilité et une précision dimensionnelle supérieure, répondant aux demandes évolutives des secteurs manufacturiers modernes.

Tendances futures en matière de contrôle qualité dimensionnel et de surface

L’avenir du moulage sous pression au plomb réside dans la fabrication numérique et l’automatisation. Des technologies telles que la numérisation de moules 3D, la simulation prédictive et le contrôle qualité basé sur l’IA améliorent la capacité de prédire et de contrôler les écarts. Les matériaux et revêtements améliorés des matrices prolongent également la durée de vie du moule, en maintenant la cohérence de la finition de surface sur des séries de production plus longues. À mesure que des industries telles que le moulage sous pression de véhicules électriques et le moulage sous pression d'engins de pêche continuent d'évoluer, l'accent mis sur la précision et l'efficacité environnementale stimulera l'innovation dans la technologie de moulage sous pression du plomb et les systèmes de production.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.