La conception des pièces automobiles moulées sous pression en alliage de zinc prend-elle en compte des considérations de légèreté ?

19-11-2025Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc

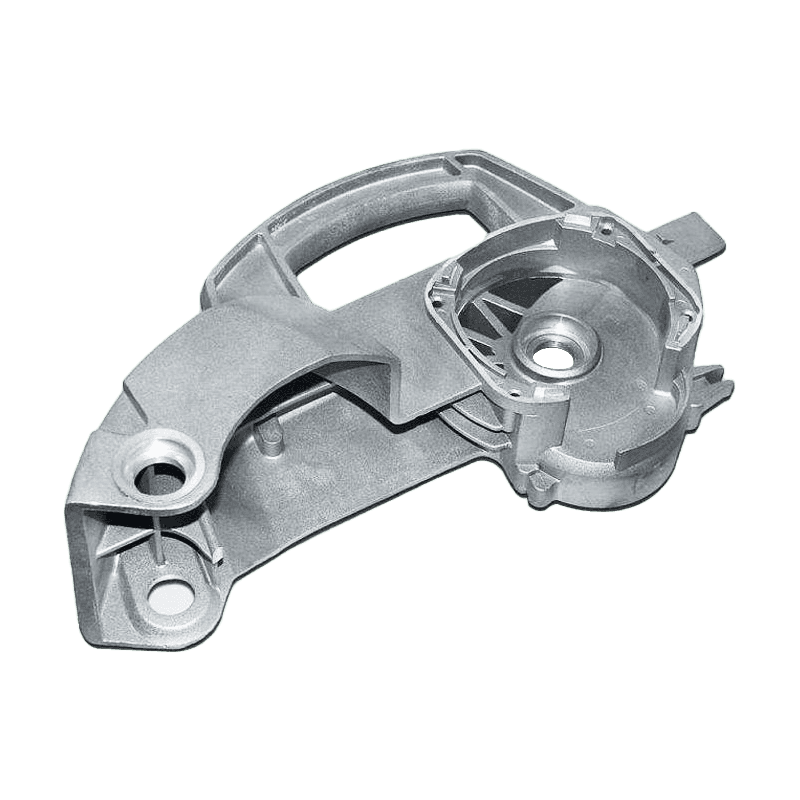

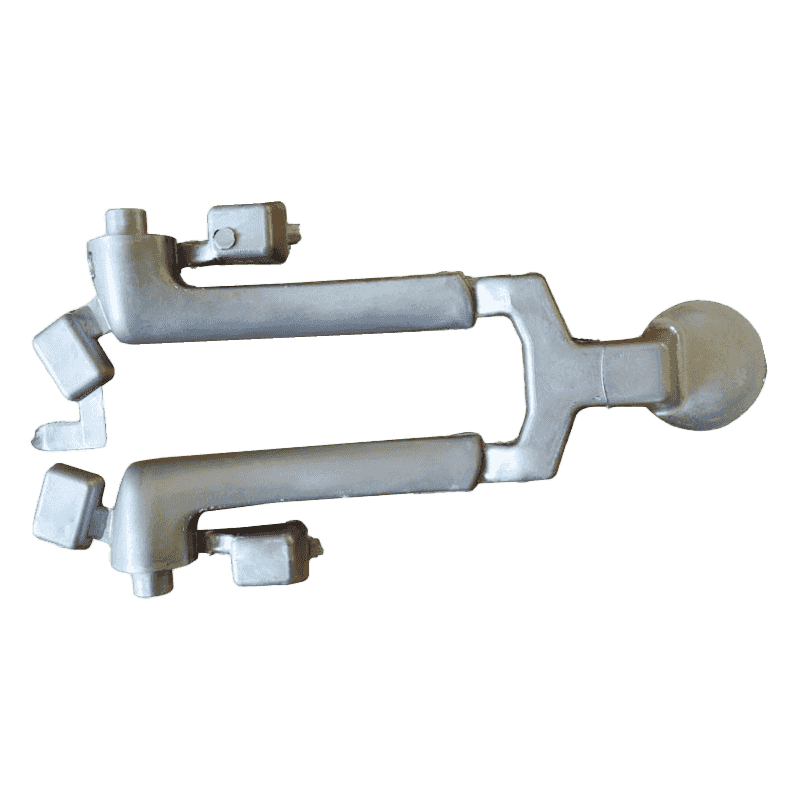

La conception légère est devenue une direction importante dans le développement de composants automobiles, et pièces moulées sous pression en alliage de zinc ne font pas exception. Alors que les constructeurs automobiles cherchent des moyens de réduire la masse globale tout en conservant la stabilité et la fonctionnalité, les alliages de zinc offrent un équilibre entre résistance, formabilité et précision dimensionnelle. Leur conception intègre de plus en plus des stratégies de réduction de poids qui s'alignent sur des objectifs industriels plus larges tels qu'un meilleur rendement énergétique, une réduction des émissions et des performances structurelles améliorées. L'intégration des principes de légèreté dès les premières étapes de conception aide les fabricants à créer des composants qui fonctionnent efficacement sans utilisation inutile de matériaux.

Caractéristiques matérielles des alliages de zinc qui soutiennent une conception légère

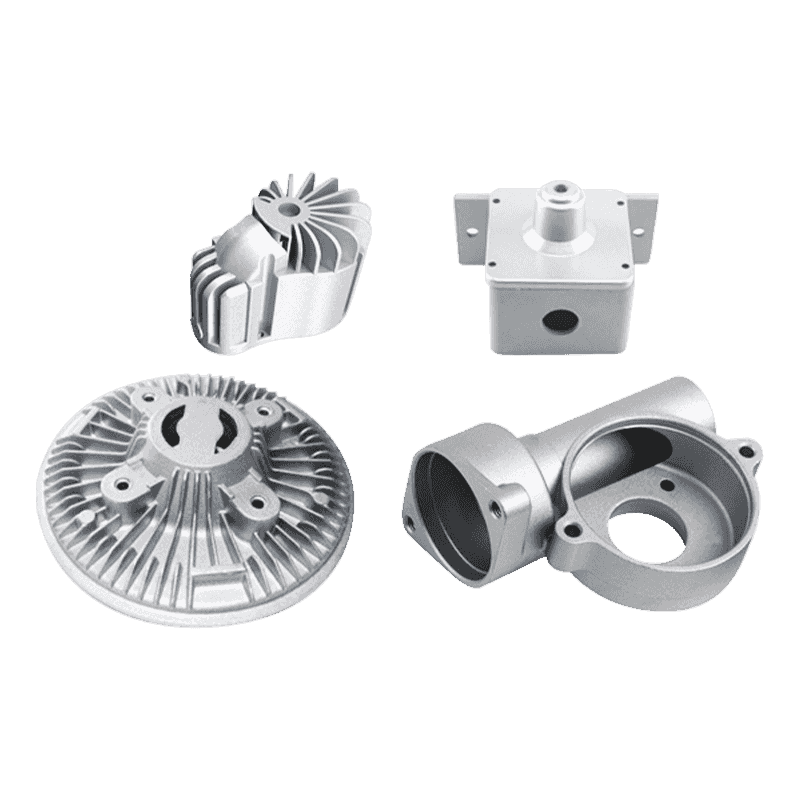

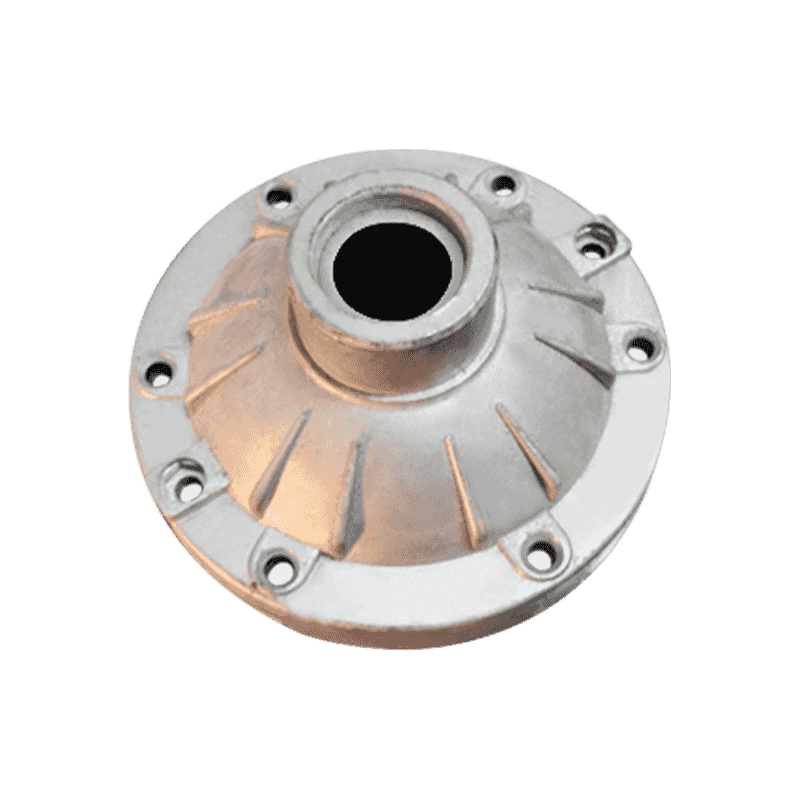

Les alliages de zinc possèdent des caractéristiques spécifiques qui contribuent à une ingénierie axée sur la légèreté. Leur densité est supérieure à celle de l'aluminium mais inférieure à celle de certains alliages d'acier, ce qui leur permet d'être appliqués dans des pièces où la forme compacte et la grande précision des détails sont prioritaires. La capacité de produire des structures à parois minces par moulage sous pression sous haute pression signifie que les concepteurs peuvent réduire la masse sans compromettre l'intégrité structurelle. Les alliages de zinc présentent également une bonne résistance aux chocs et à l'usure, ce qui permet d'optimiser la taille des composants automobiles critiques. De plus, la possibilité de former des géométries complexes par moulage sous pression réduit le besoin de sections plus grandes ou plus épaisses traditionnellement utilisées pour le renforcement.

Intégration de stratégies légères dans l'ingénierie de conception

Les équipes de conception intègrent des principes de légèreté en garantissant que les matériaux sont répartis intelligemment dans le composant. Les outils de simulation structurelle aident à analyser les chemins de charge, à identifier les régions à faible contrainte et à affiner la géométrie du composant pour réduire la masse. Les structures nervurées, les sections creuses et les dispositions optimisées en termes de topologie sont des stratégies couramment utilisées. Les capacités de moulage sous pression de l'alliage de zinc prennent en charge ces méthodes de conception car elles permettent aux concepteurs de créer des formes internes détaillées ou des sections minces en un seul cycle de moulage. De telles approches permettent de réduire les épaisseurs inutiles tout en préservant la fiabilité de la pièce lors d’une utilisation automobile à long terme.

Stratégies de conception légère courantes pour les composants automobiles en alliage de zinc

Vous trouverez ci-dessous un tableau résumant les approches typiques utilisées au cours du processus d'optimisation légère.

| Stratégie de conception | Descriptif |

|---|---|

| Moulage à paroi mince | Réduction de l'épaisseur de la section grâce à un flux de fusion contrôlé et à une conception d'outillage. |

| Optimisation de la topologie | Élimination des matériaux à faible contrainte tout en conservant les performances structurelles. |

| Renforcement des côtes | Ajout de nervures dans des zones sélectionnées au lieu d'augmenter l'épaisseur globale des murs. |

| Formes creuses ou semi-creuses | Utiliser des cavités internes pour réduire la masse tout en préservant la rigidité. |

| Consolidation de pièces | Concevoir des composants multifonctions pour réduire le nombre de pièces séparées. |

Impact de la conception légère sur le rendement énergétique et les émissions

La réduction de la masse des composants automobiles contribue à améliorer la consommation de carburant et à réduire les émissions. Comme les moteurs nécessitent moins d’énergie pour déplacer un véhicule plus léger, l’efficacité opérationnelle augmente. Bien que les alliages de zinc ne soient pas le matériau le plus léger disponible, leur capacité à former des formes compactes et optimisées leur permet de remplacer des pièces en acier plus lourdes. Lorsqu'elles sont intégrées à divers assemblages tels que des composants de porte, des supports, des boîtiers et des structures de support intérieures, ces réductions de masse s'accumulent. Cela aide les constructeurs automobiles à répondre à des normes environnementales et à des attentes de performances de plus en plus strictes sans repenser à grande échelle l’architecture des véhicules.

L'importance de la précision dimensionnelle pour atteindre les objectifs de légèreté

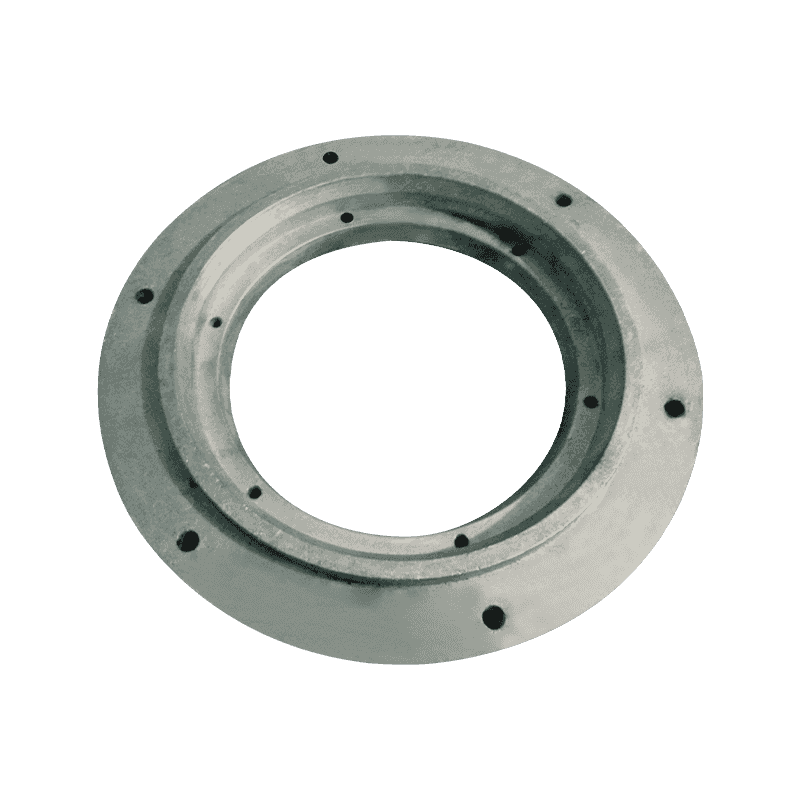

Le moulage sous pression en alliage de zinc offre une précision dimensionnelle stricte, ce qui profite à l'ingénierie légère car il permet l'utilisation de tolérances plus petites et réduit le besoin de renforcement supplémentaire. Lorsque les pièces conservent une uniformité structurelle constante, des parois plus minces peuvent être mises en œuvre en toute sécurité. Cette précision réduit également les processus d'usinage secondaires, ce qui soutient l'objectif de minimiser le gaspillage de matériaux. Les applications automobiles nécessitent souvent une grande précision d'ajustement entre les composants interconnectés, et la précision de moulage de l'alliage de zinc garantit que les conceptions légères ne compromettent pas l'alignement ou la qualité de l'assemblage.

Considérations sur les performances mécaniques des composants de masse réduite

Même si la conception légère est importante, les performances mécaniques restent une priorité. Les pièces en alliage de zinc doivent conserver une résistance, une stabilité et une résistance à la fatigue suffisantes. Les concepteurs utilisent souvent des simulations informatiques pour vérifier si la géométrie à masse réduite peut résister aux contraintes opérationnelles telles que les vibrations, les impacts et les variations thermiques. Les alliages de zinc présentent des performances mécaniques constantes en raison de leur microstructure uniforme et de leur solidification contrôlée lors du moulage sous pression. Cette fiabilité permet l'utilisation de géométries légères sans augmenter le risque de défaillance à long terme. Les ingénieurs doivent équilibrer la réduction de masse avec la durabilité et la sécurité, en veillant à ce qu’aucun des deux ne soit compromis.

Propriétés mécaniques pertinentes pour la conception en alliage de zinc léger

Le tableau ci-dessous présente les considérations courantes en matière de performances mécaniques lors de l'évaluation de la faisabilité de l'allégement.

| Propriété | Pertinence de la conception |

|---|---|

| Résistance à la traction | Garantit que la pièce peut résister aux forces de traction même avec une épaisseur réduite. |

| Limite d'élasticité | Détermine la résistance à la déformation permanente sous charge statique. |

| Performances en fatigue | Important pour les pièces exposées à des cycles de contraintes répétés. |

| Résistance aux chocs | Prend en charge la durabilité lors de chocs mécaniques soudains. |

| Résistance à l'usure | Assure la longévité des surfaces en contact avec les composants en mouvement. |

Le rôle de la conception d'outillage dans la réalisation de structures légères

La conception des outils joue un rôle important dans la production de composants fins et légers en alliage de zinc. Un contrôle approprié de la température du moule permet un flux de matière stable, ce qui permet de remplir des cavités étroites ou détaillées. L'outillage doit s'adapter à des caractéristiques telles que des nervures, des canaux creux ou des formes segmentées sans provoquer de défauts tels que des fermetures à froid ou un remplissage incomplet. La conception des ventilations et des portes influence également la qualité des sections à paroi mince. Étant donné que les alliages de zinc se solidifient rapidement, les outils doivent être conçus pour optimiser les chemins d'écoulement et éviter une solidification prématurée dans les zones critiques. Un outillage de haute qualité garantit que les conceptions légères peuvent être fabriquées à grande échelle.

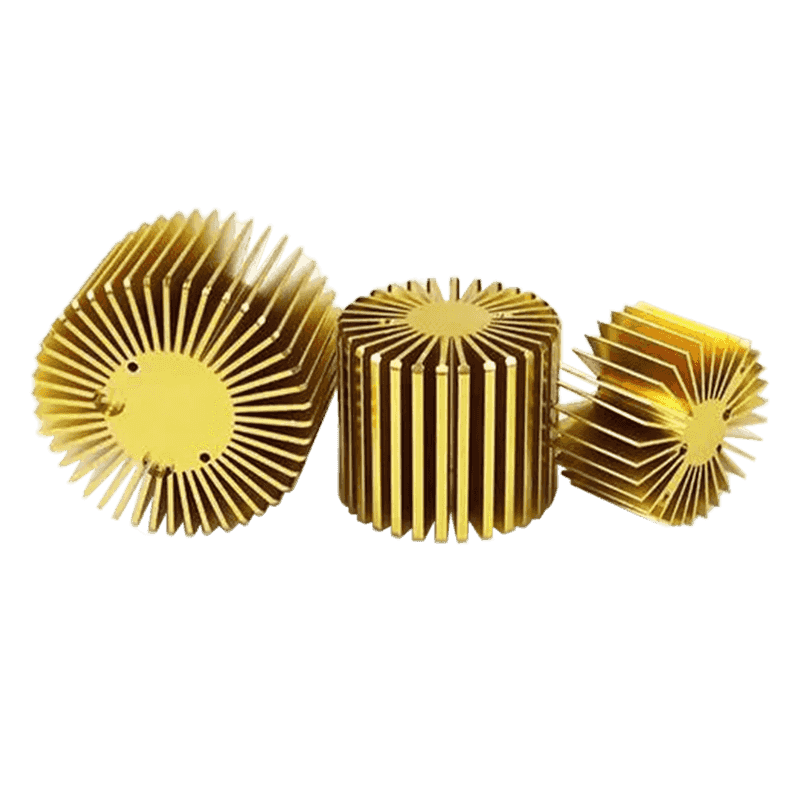

Considérations en matière de gestion thermique dans les composants légers en zinc

La dilatation thermique et la dissipation thermique doivent être prises en compte lors de la conception de pièces légères en alliage de zinc. Les changements de température pendant le fonctionnement du véhicule peuvent influencer la stabilité dimensionnelle, en particulier dans les structures à parois minces. Les concepteurs évaluent la répartition de la charge thermique au sein de la pièce et envisagent des supports structurels supplémentaires là où une concentration de chaleur peut se produire. Étant donné que les alliages de zinc conduisent la chaleur plus efficacement que certains autres matériaux, ils peuvent être façonnés pour faciliter une dissipation contrôlée. Cette caractéristique prend en charge l'intégration de structures légères tout en maintenant la fiabilité opérationnelle dans divers environnements automobiles.

Consolidation de pièces comme méthode d'allègement

La consolidation de pièces permet de former plusieurs composants en une seule pièce moulée sous pression. En intégrant des fonctions auparavant réparties sur plusieurs éléments, le poids global du véhicule peut être réduit. Les pièces consolidées éliminent le matériel de fixation tel que les boulons ou les supports, ce qui réduit encore la masse. La précision de moulage de l’alliage de zinc permet de garantir que des formes multifonctionnelles complexes peuvent être formées avec précision. Cette approche simplifie également l'assemblage, améliore l'efficacité de la maintenance et réduit le nombre de points de jonction susceptibles d'introduire des concentrations de contraintes. La consolidation s'aligne sur les principes de légèreté en optimisant l'utilisation des matériaux dans les assemblages.

Efficacité de fabrication et réduction des déchets de matériaux dans une conception légère

Le moulage sous pression en alliage de zinc réduit le gaspillage de matériaux grâce à une fabrication de forme proche de la forme nette, ce qui est utile pour une production axée sur la légèreté. Lorsque les pièces sont conçues avec un excès minimal de matière, moins d’étapes d’usinage sont nécessaires, ce qui permet d’économiser à la fois de la matière et de l’énergie. Les fabricants peuvent optimiser davantage les systèmes de déclenchement et recycler les excès d’alliage de zinc. Cela soutient les processus de production durables et s’aligne sur les efforts de l’industrie pour réduire l’impact environnemental. Une utilisation efficace des matériaux contribue à renforcer l’objectif de conception de composants plus légers sans consommation inutile de ressources.

Évaluation des performances légères grâce aux tests et à la validation

Les tests garantissent que les composants automobiles légers en alliage de zinc répondent aux normes de durabilité et de sécurité. Les méthodes de validation comprennent des essais de traction, des analyses d'impact, des évaluations de fatigue et des évaluations de cycles thermiques. Les ingénieurs observent les schémas de déformation, les réponses aux contraintes et le comportement de propagation des fissures pour déterminer si la conception à masse réduite fonctionne correctement dans les conditions de service. Des inspections dimensionnelles sont effectuées pour confirmer que les pièces moulées sous pression correspondent aux spécifications CAO et que les sections minces ne se déforment pas pendant le refroidissement. La combinaison de tests physiques et de simulation crée un cadre de vérification fiable.

Collaboration de conception entre experts en matériaux et ingénieurs automobiles

Un développement léger efficace dépend de la coopération entre les différentes équipes d’ingénierie. Les spécialistes des matériaux donnent un aperçu des performances des alliages de zinc, tandis que les ingénieurs en structure interprètent les exigences de charge. Les ingénieurs de fabrication évaluent si des éléments à parois minces ou détaillés peuvent être moulés de manière cohérente en production. Une collaboration précoce réduit la probabilité d'attentes de conception irréalistes et garantit que les stratégies de réduction de poids s'alignent sur les capacités de fabrication pratiques. Un tel travail d'équipe renforce l'intégration des objectifs de légèreté dans les cycles de développement automobile et conduit à des composants à la fois efficaces et fiables.

Tendances futures des composants automobiles légers en alliage de zinc

Les avancées futures se concentrent sur l’amélioration des formulations d’alliages de zinc, l’amélioration de la précision du traitement des pièces moulées sous pression et le développement d’outils de simulation plus avancés pour la réduction de masse. Les améliorations apportées aux alliages peuvent offrir une résistance accrue ou une meilleure stabilité thermique, permettant des parois plus fines sans sacrifier les performances. L'automatisation du moulage sous pression permettra d'obtenir une qualité constante dans les géométries légères, tandis que l'intégration de l'usinage multi-axes permettra d'affiner la précision du post-traitement. Alors que les constructeurs automobiles continuent de réduire la masse des véhicules pour respecter les réglementations environnementales, les pièces moulées sous pression en alliage de zinc joueront probablement un rôle de plus en plus important en raison de leur adaptabilité et de leur précision.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.