Les pièces automobiles moulées sous pression en alliage de zinc peuvent-elles garantir la stabilité structurelle dans des conditions de charge élevée ?

26-11-2025Caractéristiques des matériaux liées à la stabilité portante

La stabilité structurelle des pièces automobiles moulées sous pression en alliage de zinc dans des conditions de charges élevées est étroitement liée aux caractéristiques inhérentes des matériaux à base de zinc. Les alliages de zinc offrent généralement une combinaison de dureté, de résistance et de cohérence dimensionnelle, ce qui aide à maintenir la forme structurelle lors de contraintes mécaniques. Leur structure cristalline contribue à un comportement de déformation prévisible, permettant aux ingénieurs d'anticiper la façon dont une pièce réagit lorsqu'elle est soumise à des charges prolongées ou soudaines. Bien que les alliages de zinc ne soient pas considérés comme les systèmes métalliques les plus légers, leur stabilité provient de leur composition équilibrée, qui favorise la résistance à la flexion et à l'usure de la surface. Ces facteurs leur permettent d'être utilisés dans des applications où une forme structurelle cohérente doit être préservée sans distorsion significative.

Considérations de conception qui soutiennent la stabilité structurelle

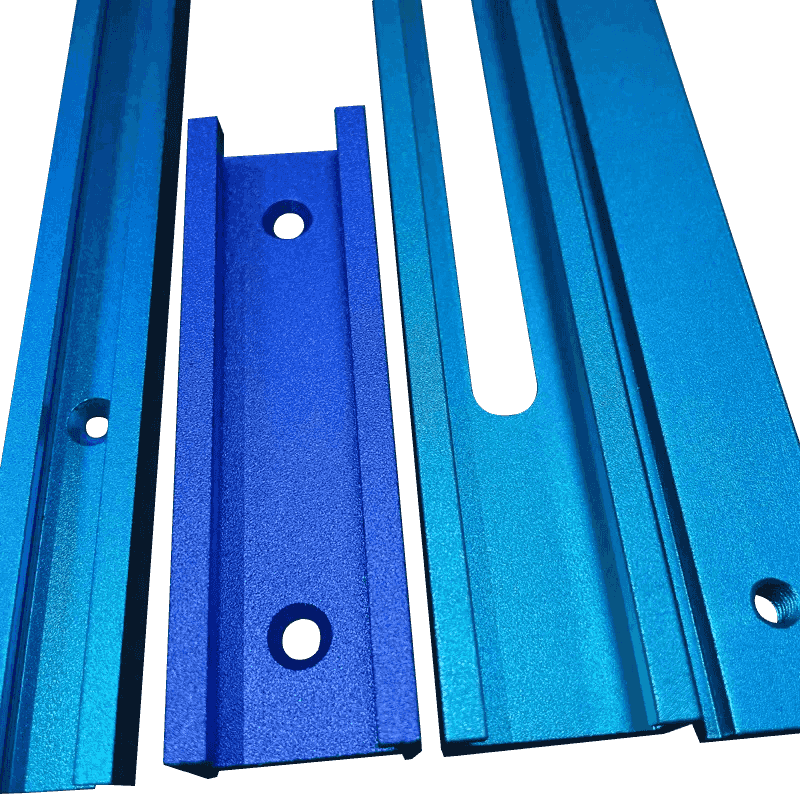

Les stratégies de conception jouent un rôle fondamental pour déterminer si pièces moulées sous pression en alliage de zinc peut supporter des charges élevées de manière fiable. Les ingénieurs se concentrent souvent sur une épaisseur de paroi uniforme pour éviter les concentrations de contraintes internes susceptibles d'affaiblir la pièce lorsque des forces externes sont appliquées. Des angles de dépouille et des placements de nervures appropriés sont également des éléments de conception structurelle courants utilisés pour améliorer la répartition des charges mécaniques. En façonnant la géométrie interne de la pièce, les concepteurs peuvent réduire les déformations localisées et conserver la forme globale sous des forces de compression ou de torsion. De plus, l'utilisation de congés au niveau des transitions entre les surfaces contribue à réduire l'intensification des contraintes, qui pourrait autrement provoquer une fatigue précoce du matériau dans les applications à charges élevées.

| Caractéristique de conception | Contribution à la stabilité |

|---|---|

| Épaisseur de paroi uniforme | Réduit l’accumulation de stress localisé |

| Transitions de congé | Minimise les concentrations de stress brusques |

| Nervures de renfort | Améliore la rigidité et la répartition de la charge |

| Angles de dépouille optimisés | Prend en charge la précision dimensionnelle pendant la production |

Précision de fabrication et son influence sur la capacité de charge

Le processus de moulage sous pression lui-même contribue de manière significative à la capacité des pièces en alliage de zinc à maintenir leur stabilité sous des charges élevées. Le moulage sous pression à haute pression permet d'obtenir des structures de matériaux denses avec une porosité minimale, ce qui améliore la durabilité globale. Une porosité réduite est essentielle car les vides internes peuvent compromettre l'intégrité structurelle lorsque de fortes forces sont appliquées. La cohérence de la surface créée lors du moulage sous pression améliore encore les performances de charge en garantissant des chemins de contrainte prévisibles le long du matériau. La précision des équipements modernes de moulage sous pression permet d'obtenir des résultats dimensionnels étroitement contrôlés, permettant aux pièces de s'adapter avec précision aux assemblages mécaniques où la stabilité dépend d'un alignement correct.

Comportement thermique et son rôle dans la stabilité structurelle

Les caractéristiques thermiques sont particulièrement importantes pour les alliages de zinc utilisés dans les environnements automobiles où les températures peuvent varier considérablement. Les alliages de zinc présentent une dilatation thermique contrôlée, ce qui contribue à maintenir la stabilité dimensionnelle lorsqu'ils sont exposés à des températures élevées. Un comportement de dilatation constant réduit le risque de distorsion qui pourrait autrement se produire sous des charges thermiques et mécaniques combinées. Cependant, les concepteurs doivent toujours tenir compte des limites de température supérieures des alliages de zinc pour garantir que la fiabilité structurelle n'est pas affectée lors d'une exposition prolongée à la chaleur du moteur ou aux systèmes de freinage. En ajustant la composition des alliages et les stratégies de refroidissement, les fabricants peuvent assurer une meilleure endurance thermique dans les applications automobiles à forte charge.

| Facteur thermique | Effet sur la stabilité |

|---|---|

| Expansion contrôlée | Préserve la géométrie sous les fluctuations de température |

| Conductivité thermique | Prend en charge une dissipation thermique équilibrée |

| Ajustements de la composition de l'alliage | Améliore la réponse aux charges à haute température |

| Taux de refroidissement pendant la coulée | Influence la structure et la durabilité du grain |

Performances mécaniques dans les applications automobiles réelles

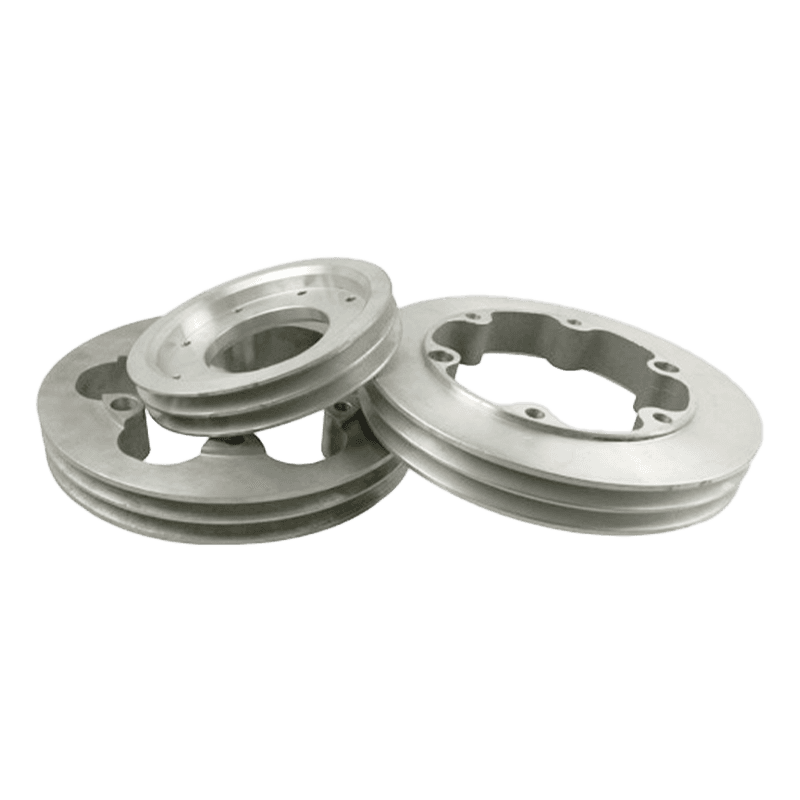

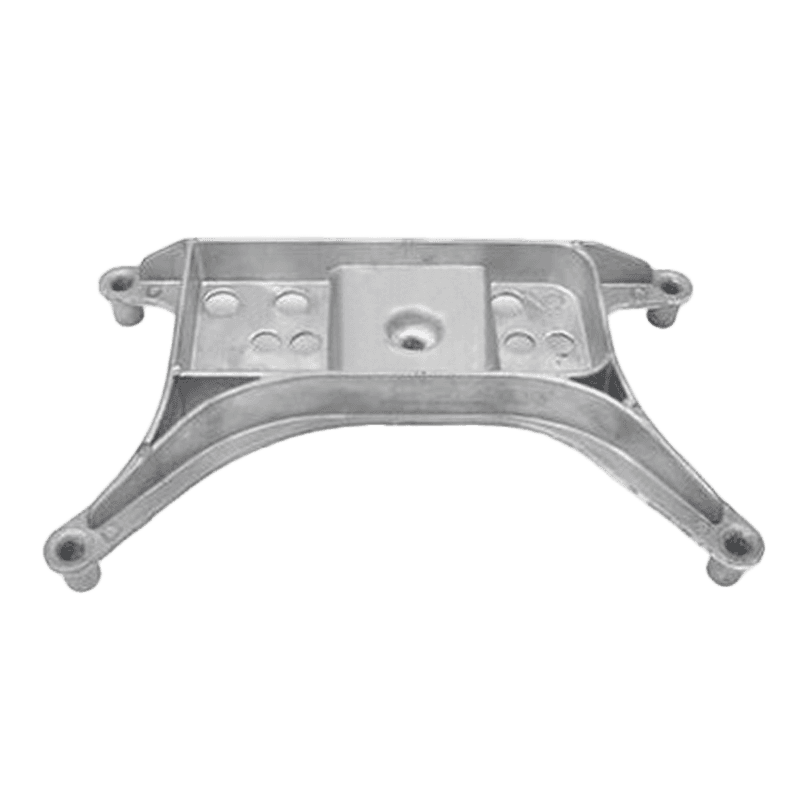

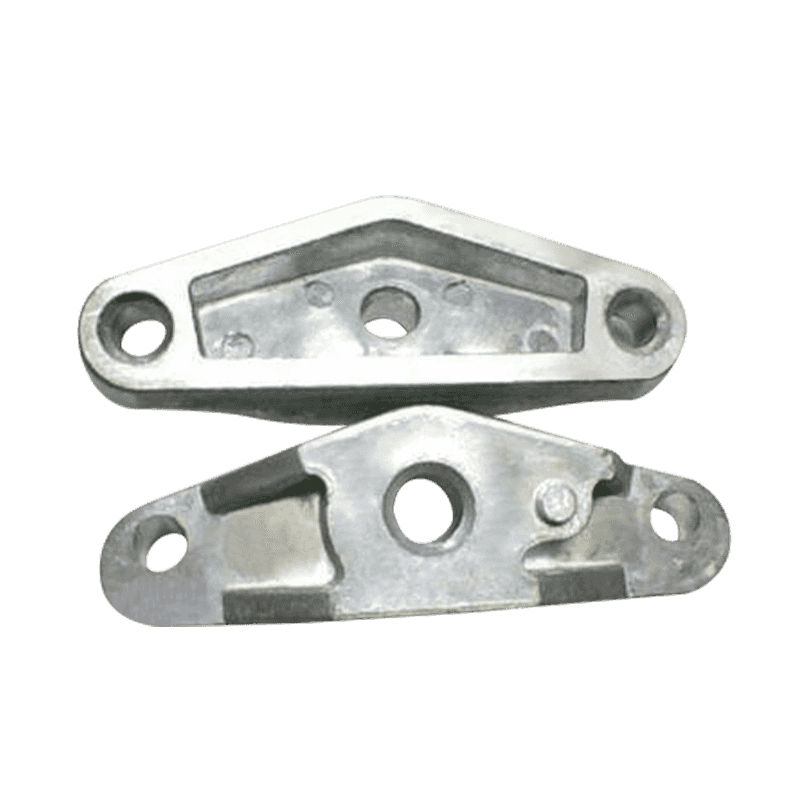

Les pièces automobiles en alliages de zinc sont fréquemment utilisées dans des mécanismes soumis à des charges continues ou intermittentes, tels que les supports, les boîtiers, les engrenages et les composants structurels intérieurs. Leurs performances mécaniques sous charge élevée dépendent souvent de la manière dont la pièce interagit avec les composants environnants et de la manière dont les forces sont transmises à travers l'assemblage. La rigidité des pièces en alliage de zinc leur permet de conserver leur forme lorsqu'elles sont reliées à des structures mobiles ou vibrantes. Dans les systèmes de freinage ou les ensembles liés à la suspension, les composants en alliage de zinc peuvent supporter des conditions de charge constantes tant qu'ils restent dans les limites mécaniques définies. Leur capacité à maintenir la stabilité sans déformation excessive contribue à la fiabilité de ces systèmes.

Résistance à la fatigue et comportement structurel à long terme

Les cycles de chargement répétés sont courants dans l’utilisation automobile, ce qui fait de la résistance à la fatigue un facteur essentiel de stabilité structurelle. Les alliages de zinc présentent généralement un comportement à la fatigue stable lorsqu'ils sont utilisés dans des composants conçus avec des géométries et des contrôles de fabrication appropriés. Les finitions de surface lisses obtenues grâce au moulage sous pression aident à réduire les points de micro-contraintes qui pourraient conduire à des fissures de fatigue précoces. De plus, des modifications d’alliage telles que des quantités contrôlées d’aluminium ou de cuivre peuvent améliorer la résistance à la fatigue. Le maintien des performances sous chargement cyclique dépend de la capacité de la pièce à maintenir une cohérence microstructurale et à résister à la propagation des fissures, deux facteurs qui influencent la stabilité à long terme dans des situations de charges élevées.

| Facteur lié à la fatigue | Impact sur la stabilité à long terme |

|---|---|

| Cohérence microstructurale | Aide à résister à l'initiation des fissures |

| Finition de surface lisse | Réduit les points de micro-stress |

| Modification de l'alliage | Améliore la résistance à la fatigue |

| Fréquence du cycle de charge | Affecte le comportement mécanique à long terme |

Normes de test garantissant la fiabilité structurelle

Pour déterminer si les pièces automobiles moulées sous pression en alliage de zinc peuvent supporter des conditions de charge élevées, les fabricants effectuent souvent des tests de laboratoire standardisés. Ces tests comprennent des évaluations de traction, des tests de compression, des mesures de résistance aux chocs et des simulations de cycles de fatigue. Les données de test aident les ingénieurs à comprendre comment la pièce se comporte dans des environnements contrôlés qui reproduisent les contraintes automobiles réelles. Les normes automobiles exigent également des contrôles de précision dimensionnelle et des inspections de l'intégrité des surfaces pour garantir qu'aucun vide interne ou défaut de surface ne compromet les performances de chargement. Des tests cohérents améliorent la confiance dans la stabilité des pièces en alliage de zinc utilisées dans les assemblages automobiles critiques.

Influence des conditions de montage et d'installation

Même les pièces moulées sous pression en alliage de zinc bien conçues peuvent connaître une stabilité réduite si les conditions d'assemblage et d'installation ne suivent pas les directives recommandées. Un mauvais alignement lors de l'installation peut créer des forces inégales sur le composant, entraînant des concentrations de contraintes qui diminuent la fiabilité de la charge. Un bon contrôle du couple de fixation des fixations est particulièrement important car un serrage excessif peut déformer la pièce, tandis qu'un serrage insuffisant peut provoquer une instabilité liée aux vibrations. Les ingénieurs spécifient souvent des paramètres d'assemblage qui garantissent que la charge est répartie uniformément sur les surfaces de contact, garantissant ainsi la stabilité à long terme du composant en alliage de zinc pendant le fonctionnement automobile.

Considérations comparatives avec d'autres matériaux automobiles

Lors de l'évaluation de la stabilité portante, les alliages de zinc sont souvent comparés à des matériaux tels que l'aluminium, l'acier ou les plastiques renforcés. Les alliages de zinc offrent un équilibre entre résistance et précision dimensionnelle, ce qui les rend adaptés aux pièces nécessitant des géométries complexes combinées à une capacité de charge modérée à élevée. Alors que l'acier offre une résistance mécanique plus élevée, les alliages de zinc permettent une mise en forme plus précise et peuvent offrir une meilleure stabilité pour les composants complexes. Comparés à l'aluminium, les alliages de zinc présentent généralement une rigidité supérieure, ce qui contribue à maintenir leur forme sous compression. Chaque matériau présente des avantages spécifiques en fonction des exigences structurelles de l'application automobile.

| Matériel | Force relative | Stabilité dimensionnelle | Cas d'utilisation typique |

|---|---|---|---|

| Alliage de zinc | Modéré-élevé | Cohérent | Supports, boîtiers, structures intérieures |

| Alliage d'aluminium | Modéré-élevé | Variable | Capots moteur, composants légers |

| Acier | Élevé | Élevé | Cadres, pièces critiques pour la sécurité |

| Plastiques renforcés | Modéré | En fonction de l'application | Panneaux intérieurs, garniture |

Optimisation des matériaux pour une meilleure stabilité sous charge élevée

La recherche continue sur les matériaux continue d'affiner les alliages de zinc pour améliorer leur comportement porteur. Les ajustements d'alliage permettent aux ingénieurs d'améliorer des propriétés telles que la dureté, la résistance à la traction et la résistance thermique. Les techniques de traitement thermique et les paramètres de moulage sous pression modifiés peuvent influencer davantage la structure des grains, offrant ainsi une composition interne plus uniforme et plus stable. Ces améliorations aident les composants en alliage de zinc à conserver leur fiabilité structurelle même si les systèmes automobiles évoluent pour exiger des performances mécaniques plus élevées de la part de pièces plus petites ou plus compactes. En optimisant à la fois la composition de l'alliage et les conditions de traitement, les fabricants s'efforcent d'obtenir un comportement structurel fiable sous des charges exigeantes.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.