La force des pièces de l'outil d'alliage en alliage en aluminium est-elle suffisante pour répondre aux exigences des opérations à haute charge?

03-06-2025 Caractéristiques de base de la résistance des pièces en alliage en aluminium dans le processus de casting de la matrice

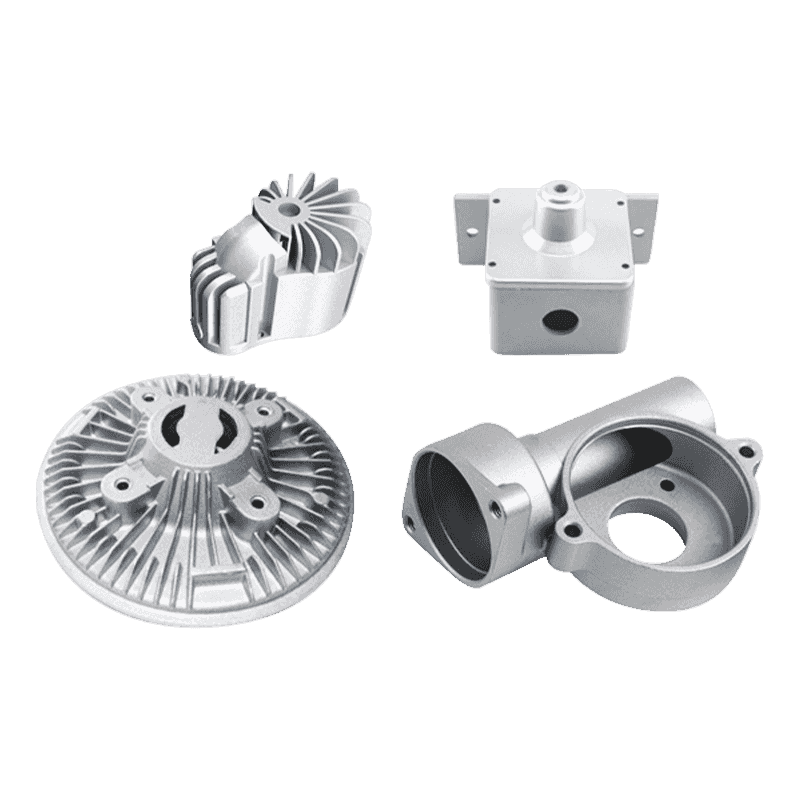

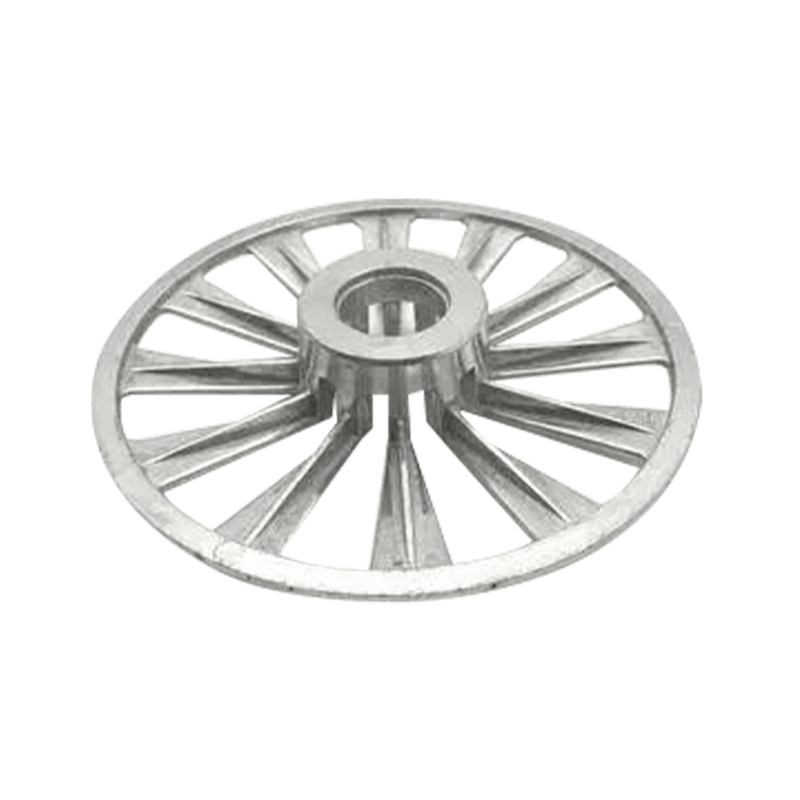

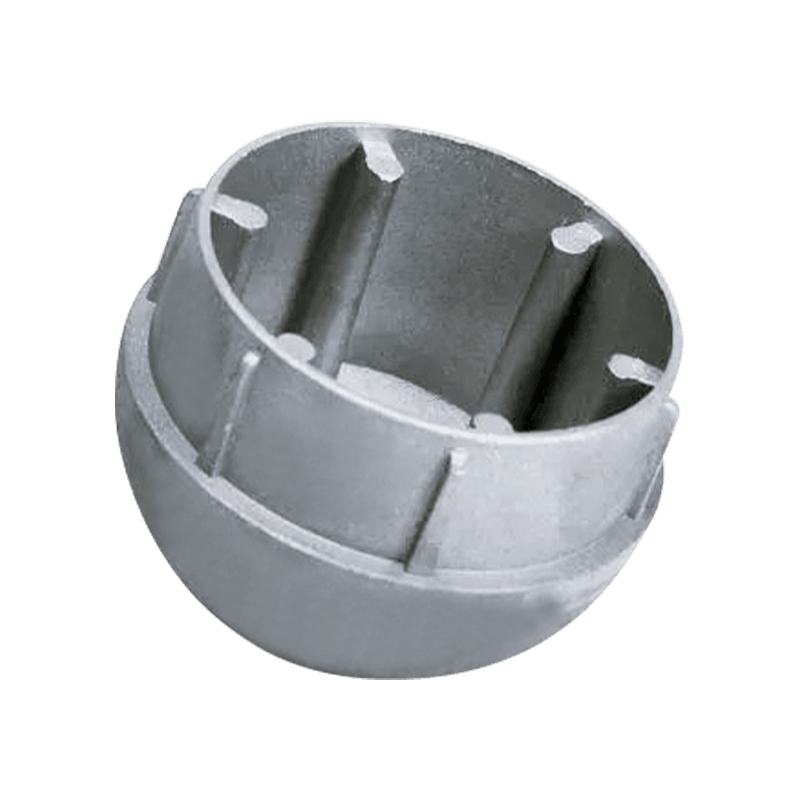

Castings en alliage en aluminium sont largement utilisés dans les boîtiers d'outils électriques et les pièces structurelles internes en raison de leur faible densité, de leur structure lumineuse et de leur efficacité de moulage élevée. Les matériaux communs tels que ADC12, A380, ALSI9CU3, etc. ont une bonne résistance à la traction et une résistance à l'impact. Bien que la résistance absolue de l'alliage d'aluminium soit inférieure à celle de l'acier forgé ou de l'acier inoxydable, l'écart de charge peut être compensé par la distribution d'épaisseur de paroi, la disposition des côtes, etc. pendant la conception. Pour le boîtier, la structure protectrice ou les parties porteuses d'outils électriques, leur résistance de base peut répondre aux exigences mécaniques requises pour une utilisation quotidienne.

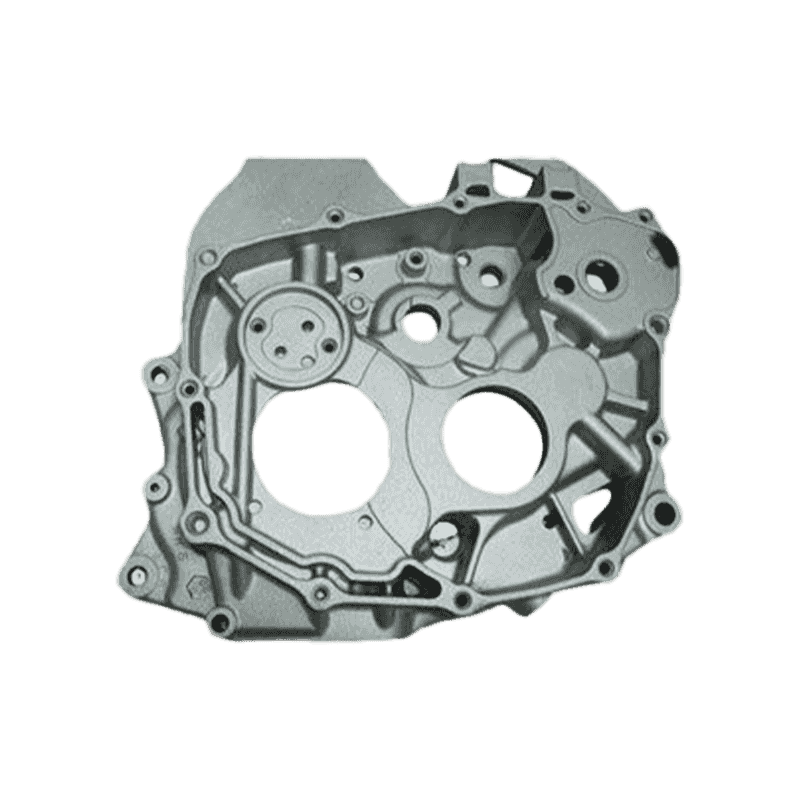

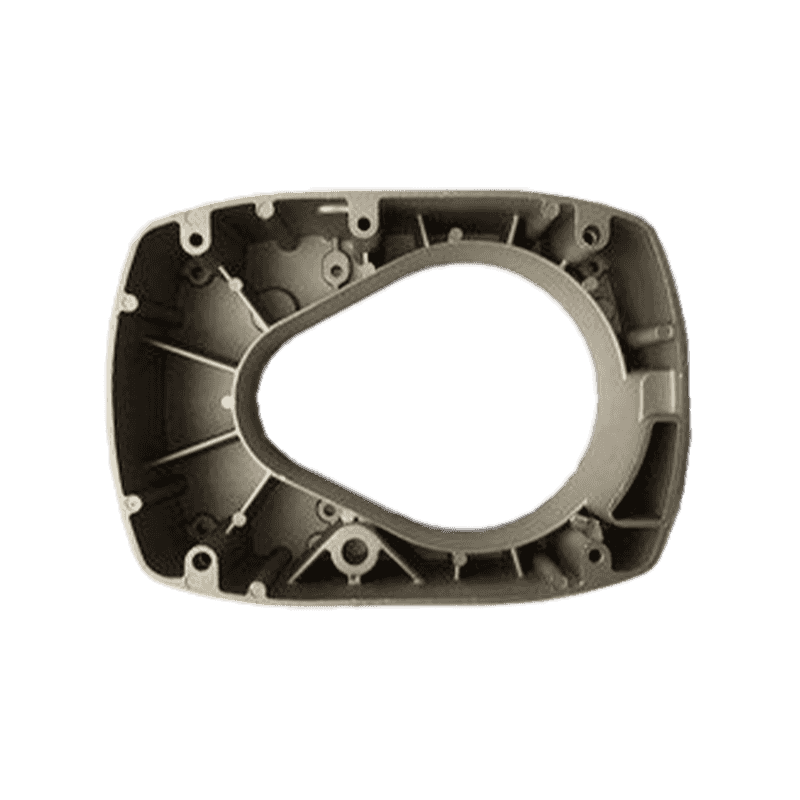

L'influence de la conception structurelle et de la répartition des forces sur les performances de la force

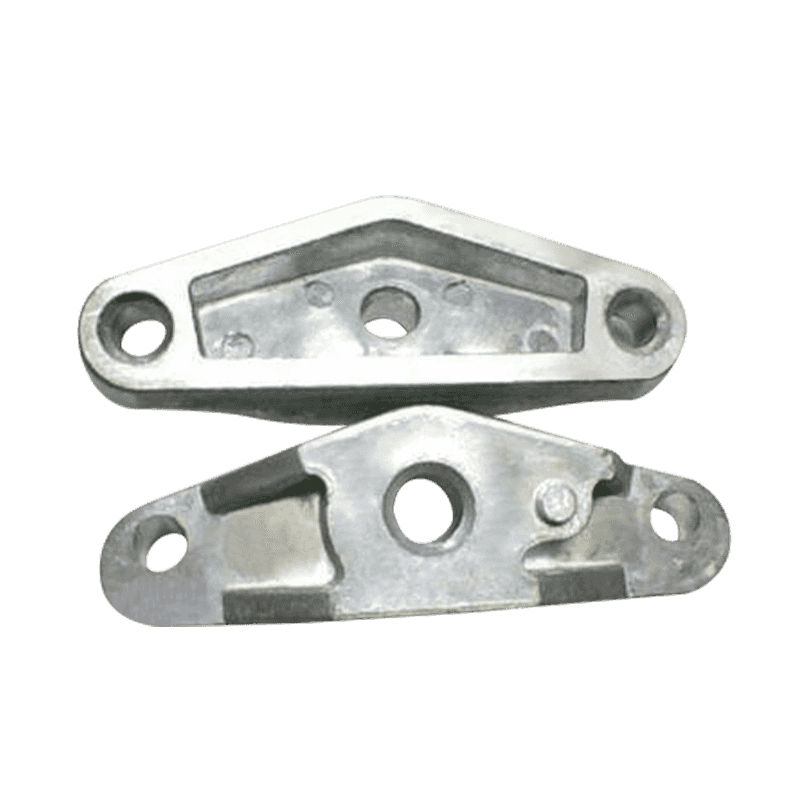

Les pièces moulées doivent considérer l'uniformité structurelle et les principes de dispersion du stress pendant la conception. La concentration de contrainte peut être réduite en renforçant les côtes, les côtes de support ou les transitions du filet, améliorant ainsi la capacité globale de charge. Les pièces moulées dans les outils électriques doivent généralement résister aux vibrations intermittentes, à la rotation à haute fréquence et à l'impact de la force de réaction. Par conséquent, la conception structurelle raisonnable n'est pas seulement la clé pour améliorer les performances de charge, mais également directement liées à la stabilité des pièces pendant l'utilisation.

L'influence de la qualité du moulage par casting sur la cohérence de la force

Si des trous de retrait, des pores, des fermetures à froid et d'autres défauts se produisent pendant le processus de casting de la matrice, la compacité de la structure interne des pièces sera affectée, entraînant une diminution de la résistance locale. Pour garantir la qualité des pièces de casting de dépérissement, les paramètres de processus clés tels que la température du moule, la vitesse de versement en alliage, le système d'échappement et la conception de moisissure doivent être contrôlés. Les pièces finies doivent généralement être vérifiées par détection des rayons X, analyse métallographique ou tests mécaniques pour vérifier leur distribution de résistance. Dans la production de masse, la contrôlabilité du processus de casting de la matrice est d'une grande importance pour assurer la cohérence de la force globale.

Limites d'application adaptées aux scénarios de haute charge

Bien que les pièces en alliage en aluminium moulées soient largement utilisées dans le boîtier de transmission, la plaque de garde avant, la cavité du matériel et d'autres parties des outils électriques, certaines structures peuvent encore être confrontées à des problèmes de résistance ou de déformation insuffisants dans des environnements à haute fréquence, à fort impact et à haute température. Par exemple, les machines de forage industrielles lourdes, les clés à impact et autres opérations de haute intensité et les cycles de travail longs accordent des exigences plus élevées sur les performances de fatigue des pièces. Dans de tels scénarios, il est souvent nécessaire de faire correspondre les matériaux en alliage en aluminium renforcé ou d'améliorer les propriétés mécaniques par le traitement thermique, l'infiltration et d'autres méthodes.

Combiné avec un processus de post-traitement pour optimiser les performances de force

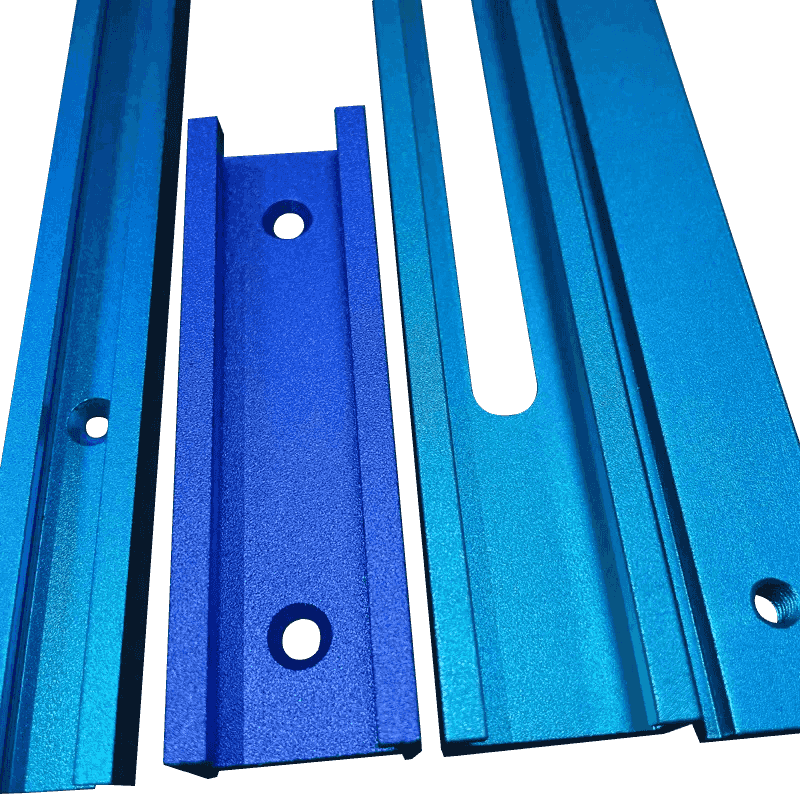

Afin d'améliorer encore la force, les pièces moulées en alliage en aluminium utilisent souvent le processus de traitement thermique T5 ou T6 pour précipiter et durcir les éléments SI et Cu de l'organisation. Dans le même temps, certaines pièces clés seront complétées par un traitement mécanique pour assurer la précision de la connexion et la stabilité mécanique. En termes de traitement de surface, des processus tels que l'anodisation et le revêtement électrophorétique aident non seulement à améliorer la résistance à la corrosion, mais offrent également une certaine protection tampon contre l'impact de la force externe.

Performance de l'application dans les cas réels

Dans les applications réelles du produit, telles qu'un certain modèle de broyeur d'angle portable, sa coque avant utilise la coulée de matrice ADC12. Il a été vérifié que cette structure peut fonctionner de manière stable pendant des centaines d'heures dans un environnement de vibration à grande vitesse sans fissures ni déformation évidentes. De plus, dans la structure de la coque des clés électriques de démontage et d'assemblage à haute fréquence, les alliages en aluminium moulé sont également largement utilisés, et les exigences de la torsion et de la résistance à la compression sont respectées par le contrôle de la position des côtes et du rapport d'épaisseur.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.