Les pièces automobiles en alliage en alliage en aluminium peuvent-elles remplacer les pièces en acier traditionnelles pour réduire le poids du véhicule?

27-05-2025 Comparaison de la densité des matériaux et effet réel

La densité de l'alliage d'aluminium est beaucoup plus faible que celle de l'acier. Dans le même volume, le poids des pièces en alliage en aluminium est beaucoup plus léger. Par conséquent, l'utilisation d'alliage d'aluminium au lieu de l'acier dans la structure automobile peut théoriquement réduire efficacement le poids de l'ensemble du véhicule. Cependant, cette transformation ne peut pas simplement s'appuyer sur la différence de gravité spécifique au matériau, mais doit également considérer la correspondance des exigences de conception et de résistance structurelles. Grâce à une conception raisonnable, les pièces moulées en alliage en aluminium peuvent non seulement atteindre l'objectif de réduction du poids, mais également maintenir la stabilité structurelle.

Traiter les avantages de moulage en alliage en aluminium

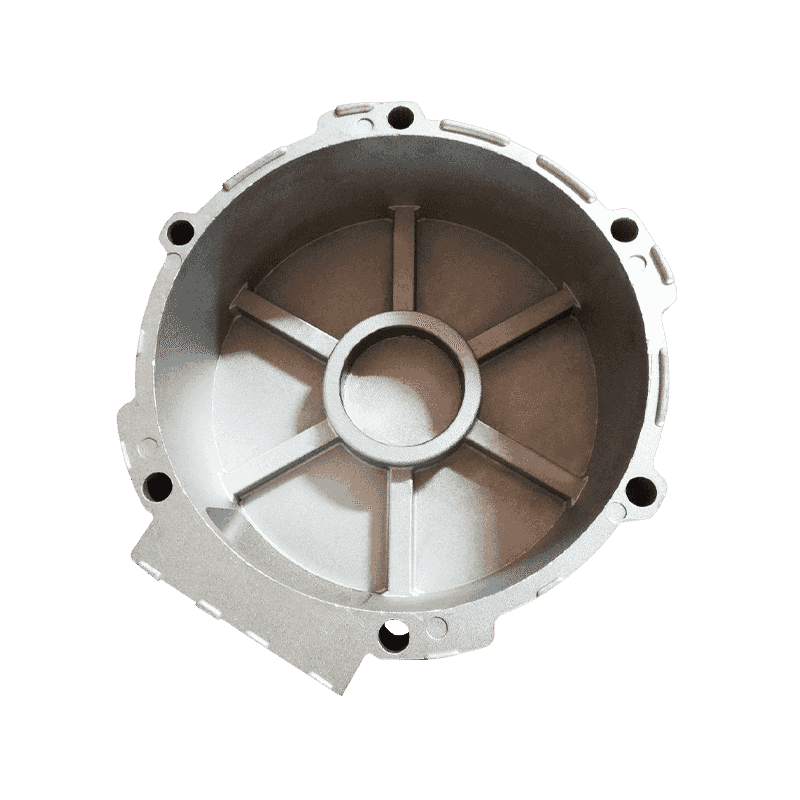

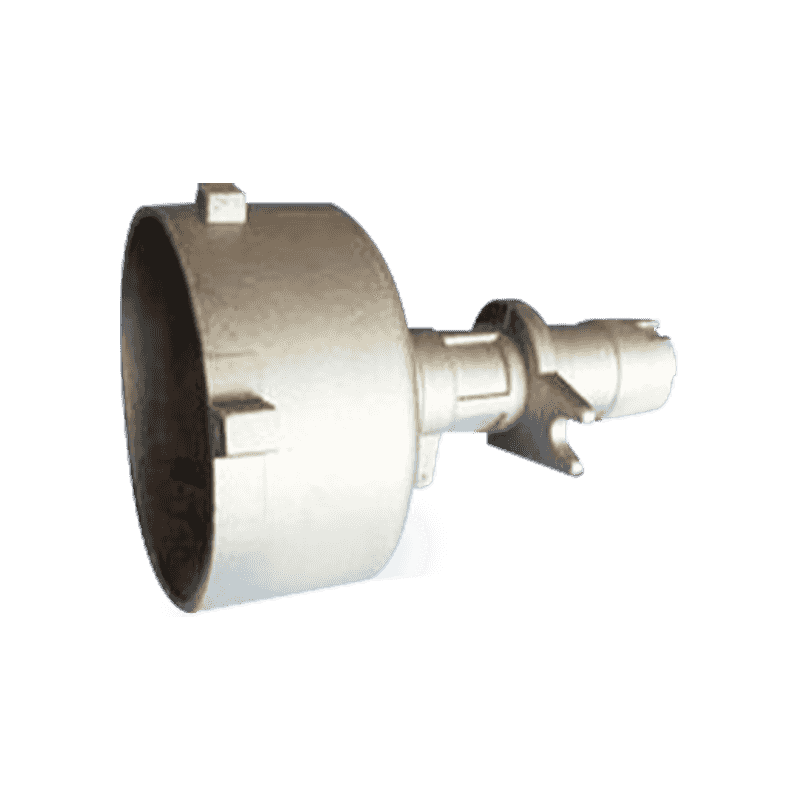

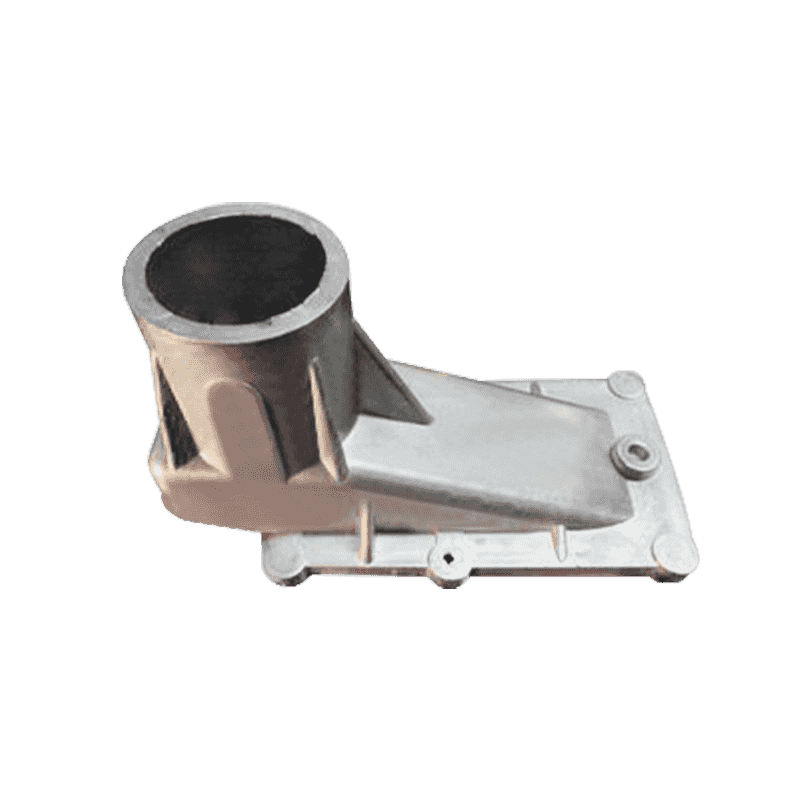

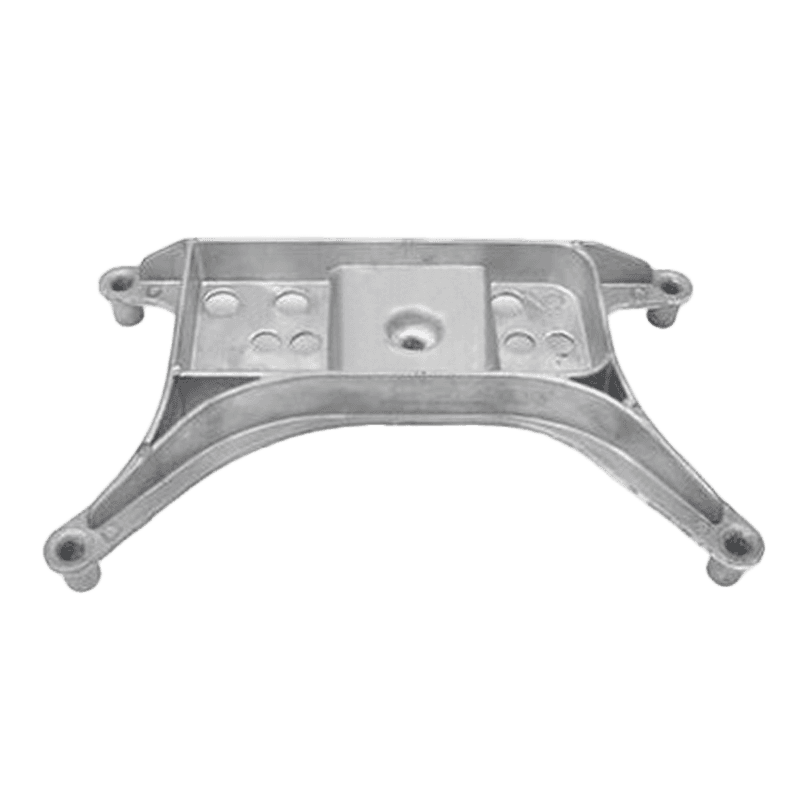

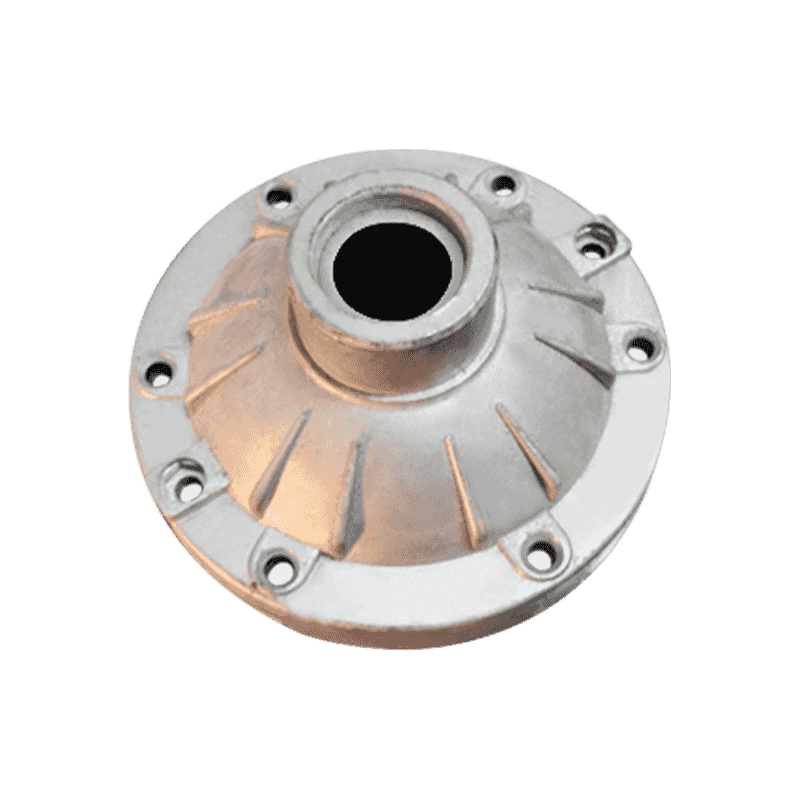

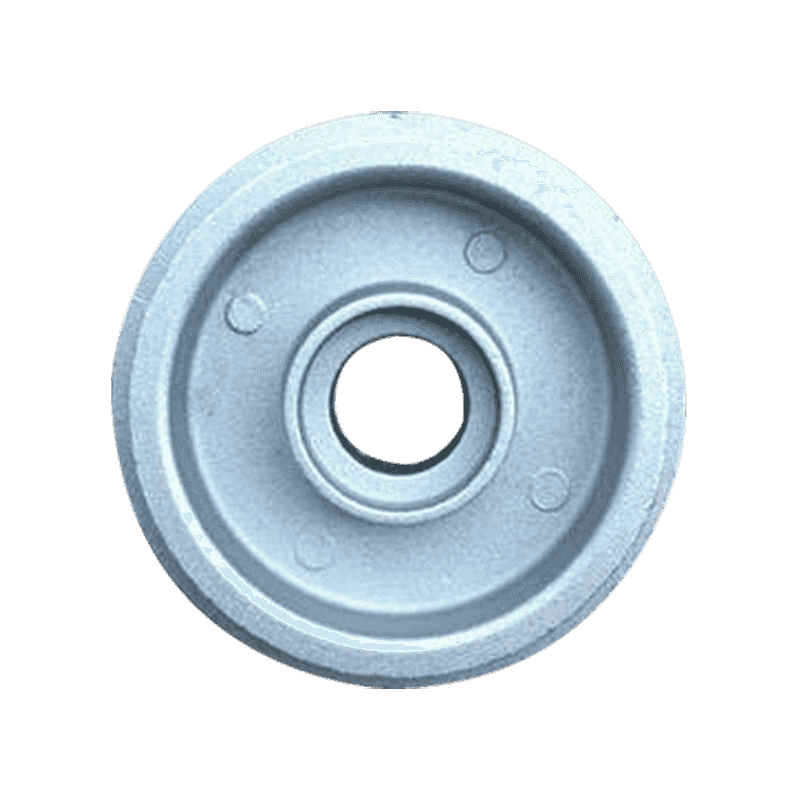

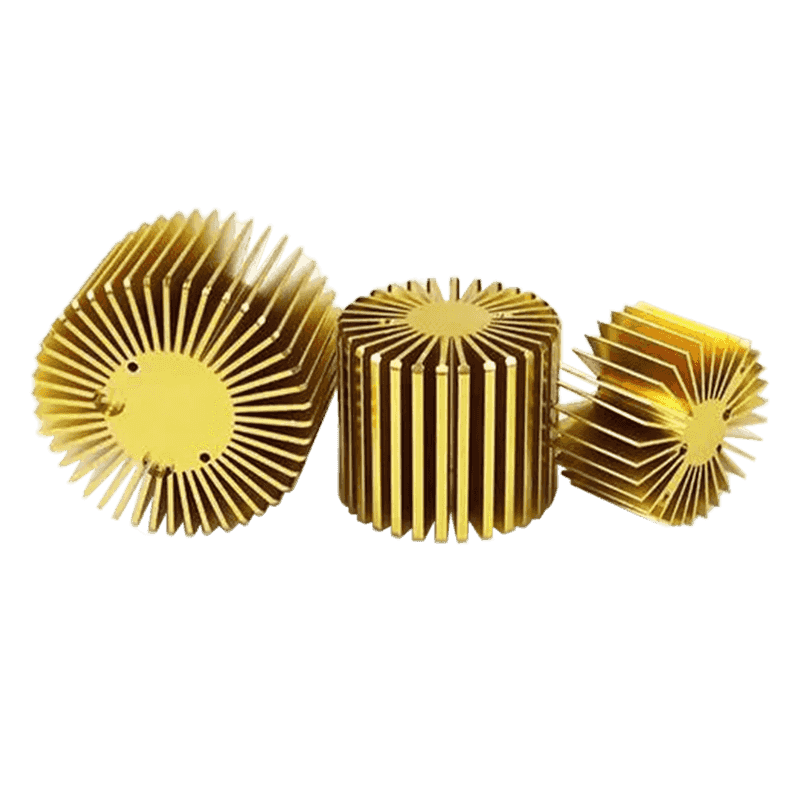

Le moulage en alliage en aluminium est une méthode de fabrication efficace et de haute précision adaptée à la production de pièces automobiles avec des géométries complexes. Ce processus peut former des pièces structurelles à parois minces en une seule fois, ce qui contribue à réduire l'accumulation de poids causée par les processus de soudage et d'épissage. De plus, la qualité de surface des pièces moulées est élevée, ce qui peut réduire les liens de traitement ultérieurs et a une signification positive pour le rythme de production de l'ensemble du véhicule.

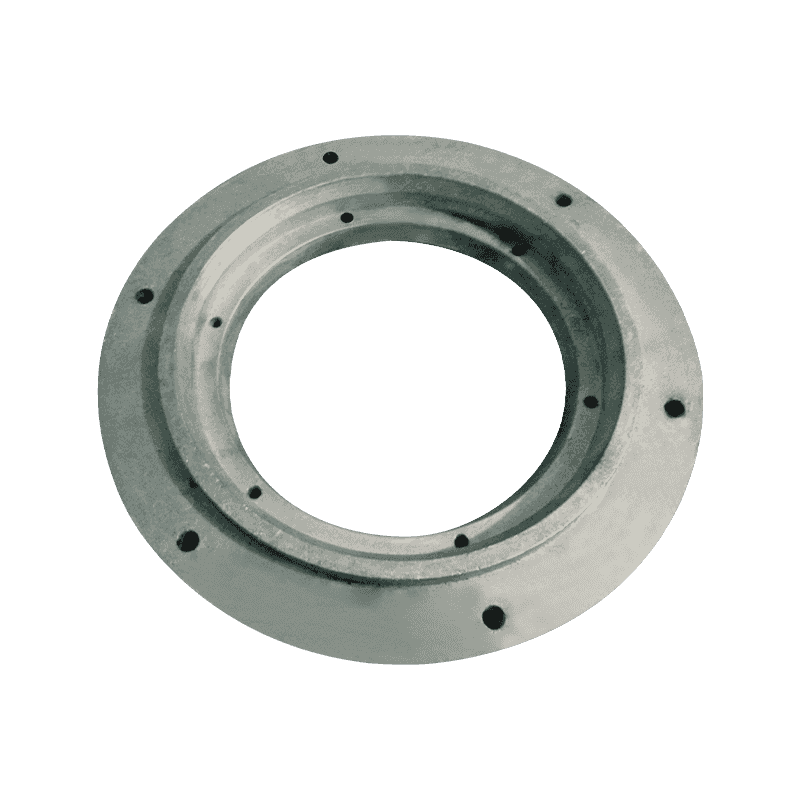

Champs représentatifs d'applications alternatives

Les pièces moulées en alliage en aluminium sont actuellement utilisées dans les boîtiers de moteurs, les boîtiers de boîte de vitesses, les cadres intérieurs de porte, les supports de siège, les supports de tableau de bord et autres champs. Ces pièces sont généralement sensibles au poids, mais ne nécessitent pas de charges d'impact excessives. Avec l'amélioration de la technologie de fabrication, des alliages en aluminium plus à haute résistance sont progressivement appliqués à certaines pièces structurelles, offrant la possibilité de remplacer l'acier.

La force et la ténacité sont des facteurs clés

Pour remplacer efficacement les pièces en acier, les pièces en alliage en aluminium doivent non seulement être légères, mais également assez fiables. Cela nécessite des pièces de casting de dépérissement pour avoir une bonne force, une bonne rigidité et une ténacité. Les formules d'alliage en aluminium modernes ont été optimisées en continu et ont une certaine capacité de charge. Dans le même temps, avec l'aide de la conception d'optimisation structurelle, les pièces peuvent résister à des forces plus importantes sans augmenter le volume, répondant ainsi aux besoins d'utilisation réels.

Compromis entre les coûts et les facteurs environnementaux

Bien que le coût des matières premières et le coût de traitement des matériaux en alliage en aluminium puissent être légèrement plus élevés que celui de l'acier, son effet d'économie d'énergie et sa recyclabilité dans le cycle de vie du véhicule apportent une meilleure valeur économique et environnementale. Avec l'échelle et l'automatisation des processus de production, la différence de coût se rétrécit progressivement, ce qui la rend plus populaire.

Perspectives d'application et orientation de développement

Le remplacement des pièces en acier par des castings en alliage en aluminium est un processus progressif impliquant de nombreux facteurs tels que les propriétés des matériaux, le niveau de processus et le concept de conception. À l'heure actuelle, il a une forte faisabilité dans les pièces non porteuses. Avec la promotion des matériaux en alliage en aluminium à haute résistance et de la nouvelle technologie de casting de dépérisation à l'avenir, sa portée d'application devrait être encore élargie. L'amélioration de l'efficacité énergétique et de l'endurance provoquée par la réduction du poids du véhicule favorisera également l'application continue des matériaux en alliage en aluminium dans la fabrication d'automobiles.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.