Les parties automobiles en alliage en aluminium meurent-elles la coulée et la ténacité suffisantes?

20-05-2025 Base de résistance du matériel lui-même

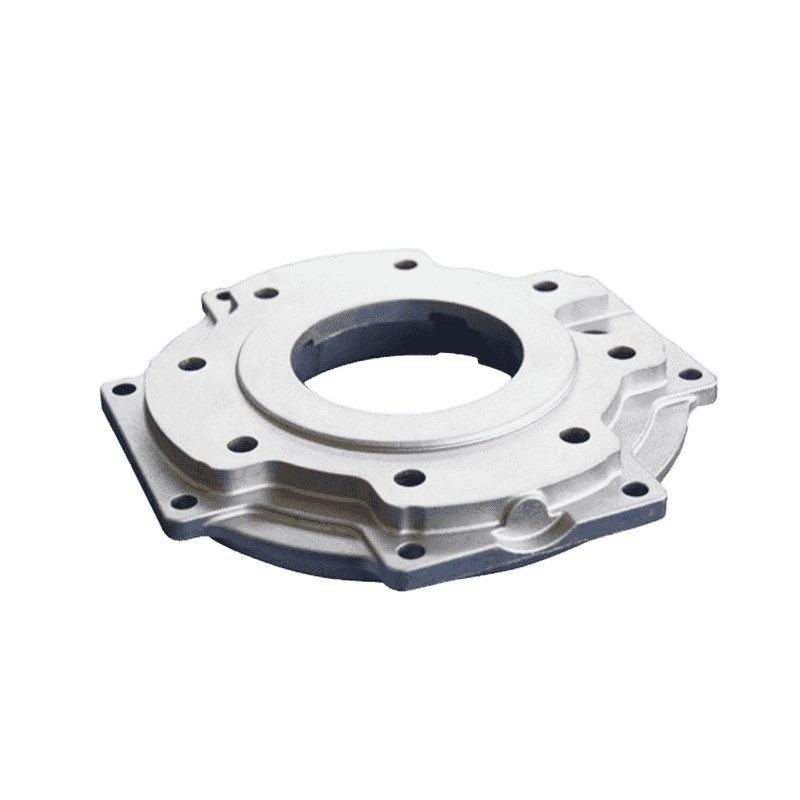

Les matériaux en alliage en aluminium utilisés pour le casting des pièces automobiles sont principalement des alliages en aluminium contenant du silicium, tels que ADC12, A356, etc. Ce type d'alliage a à la fois une résistance élevée et une ductilité modérée. Sa structure organisationnelle peut montrer de bonnes propriétés mécaniques après une fusion, une formation et un traitement thermique raisonnables. Sans augmenter le poids, la compression et la résistance à la traction des castings en alliage en aluminium aux pièces porteurs de contrainte peuvent généralement répondre aux exigences de conception de l'industrie automobile.

L'impact du contrôle des processus sur les performances

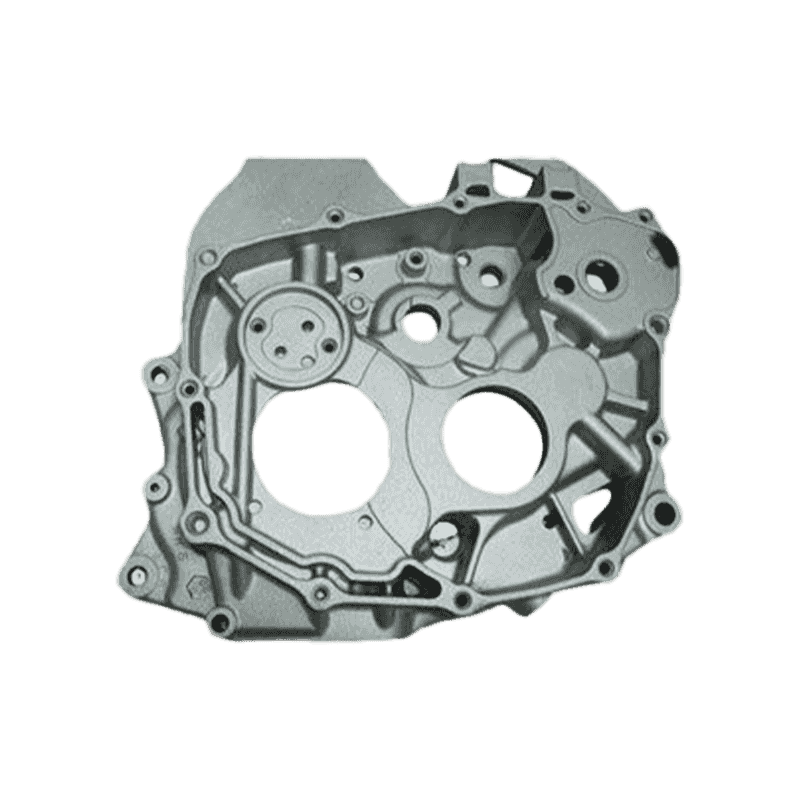

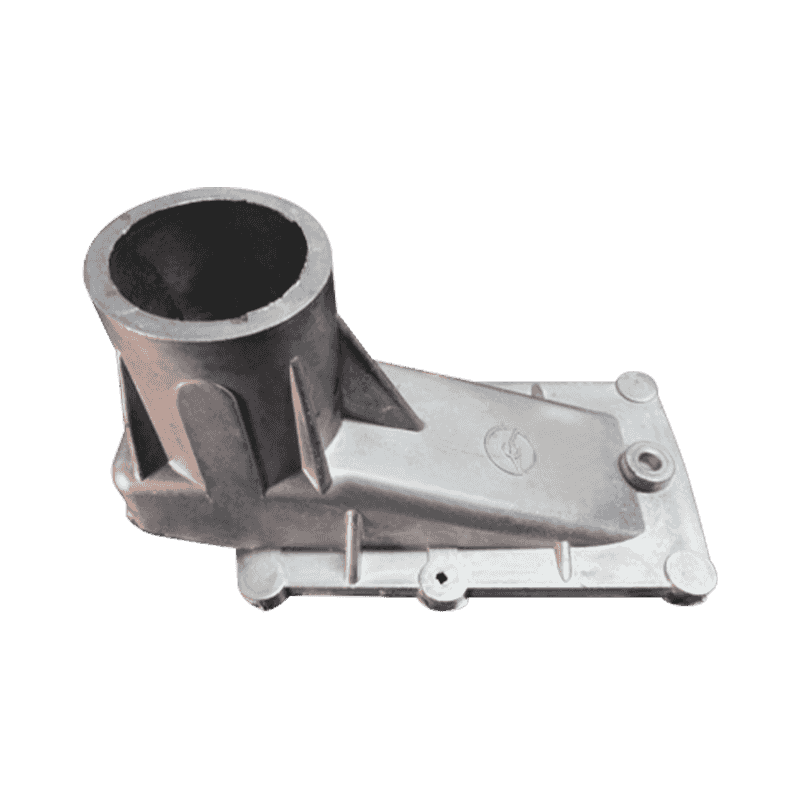

En train de casting en alliage en aluminium , le contrôle du processus détermine directement la résistance et le niveau de ténacité du produit fini. S'il y a des problèmes tels que les pores internes, le rétrécissement ou les inclusions de scories dans le casting de la matrice, sa force sera considérablement réduite. Dans la technologie moderne des dédisages, le casting sous vide et le casting semi-solide sont largement utilisés pour réduire la probabilité de défauts et améliorer la densité organisationnelle. Grâce à une conception de moisissure raisonnable, à un contrôle de la température de l'alliage et à un réglage de la vitesse de versement, les propriétés mécaniques des pièces peuvent être effectivement garanties au niveau du processus.

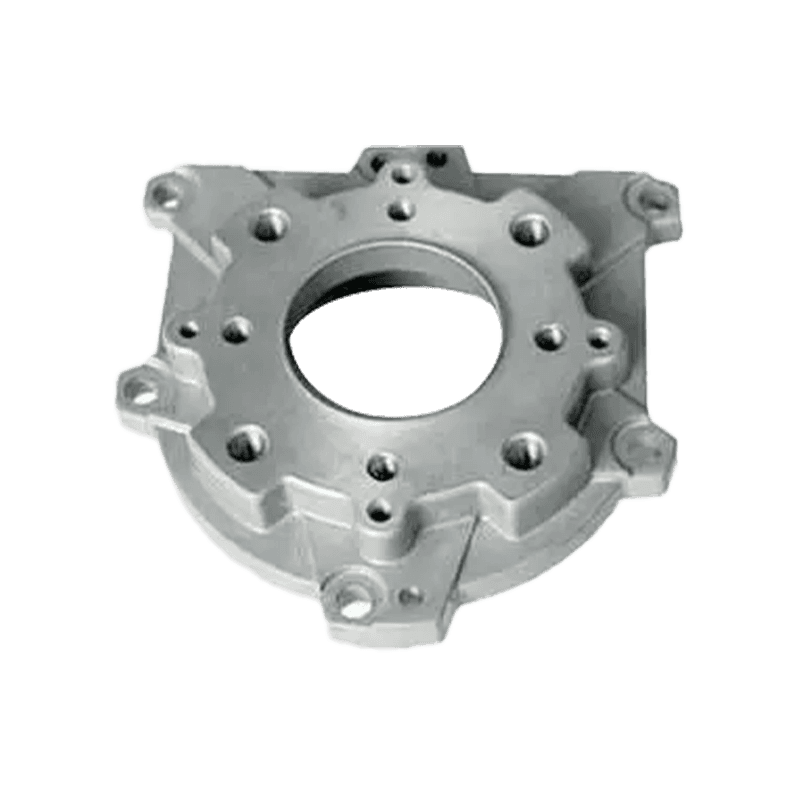

Le traitement thermique améliore les performances

Certains castings en alliage d'aluminium peuvent améliorer la force et la ténacité par le traitement thermique, comme le processus de traitement thermique T6. Ce processus affine les grains en alliage, rend la structure uniforme et améliore les propriétés mécaniques globales en dissolvant les éléments de renforcement et en effectuant un traitement de vieillissement. Cependant, toutes les pièces moulées ne conviennent pas au traitement thermique, de sorte que la sélection des matériaux doit être étroitement coordonnée avec des liaisons de processus ultérieures pour maximiser les performances.

Performances réelles dans les scénarios d'utilisation

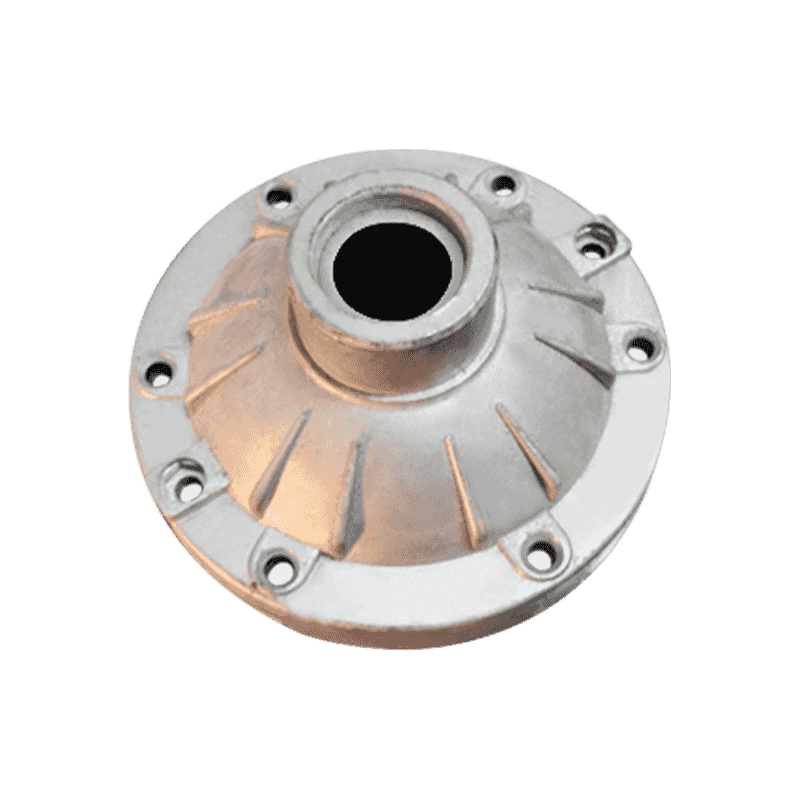

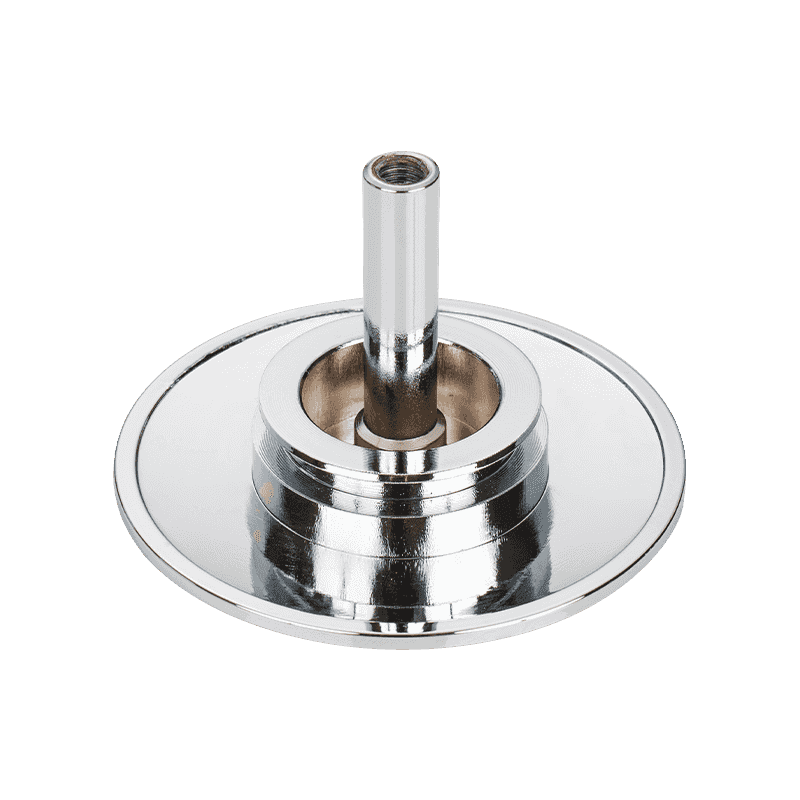

Dans les applications réelles, les pièces de moulage en alliage en aluminium sont généralement utilisées dans des emplacements qui n'ont pas directement un impact grave mais nécessitent une certaine résistance structurelle. Par exemple, dans les supports de suspension, les castings de la pure doivent résister à des vibrations et des charges dynamiques pendant longtemps, et leur force et leur ténacité doivent répondre aux normes correspondantes. De nombreux cas de test réels montrent que les castings de dépérissement en alliage en aluminium produit par le biais de processus de fabrication standard peuvent fonctionner de manière stable dans ces parties et maintenir la fiabilité structurelle pendant la durée de vie.

Considération complète de la sécurité et de la durabilité

Bien que les alliages d'aluminium soient légèrement inférieurs en dure que l'acier, après conception précise et fabrication scientifique, leur résistance et leur ténacité peuvent répondre aux exigences d'utilisation de la plupart des pièces automobiles. De plus, les alliages d'aluminium sont naturellement résistants à la corrosion et montrent une stabilité à long terme. Cet équilibre des performances complètes rend son application dans les parties structurelles automobiles plus attrayantes.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.