Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusPoids mécanique Gaining Die Casting Pièces

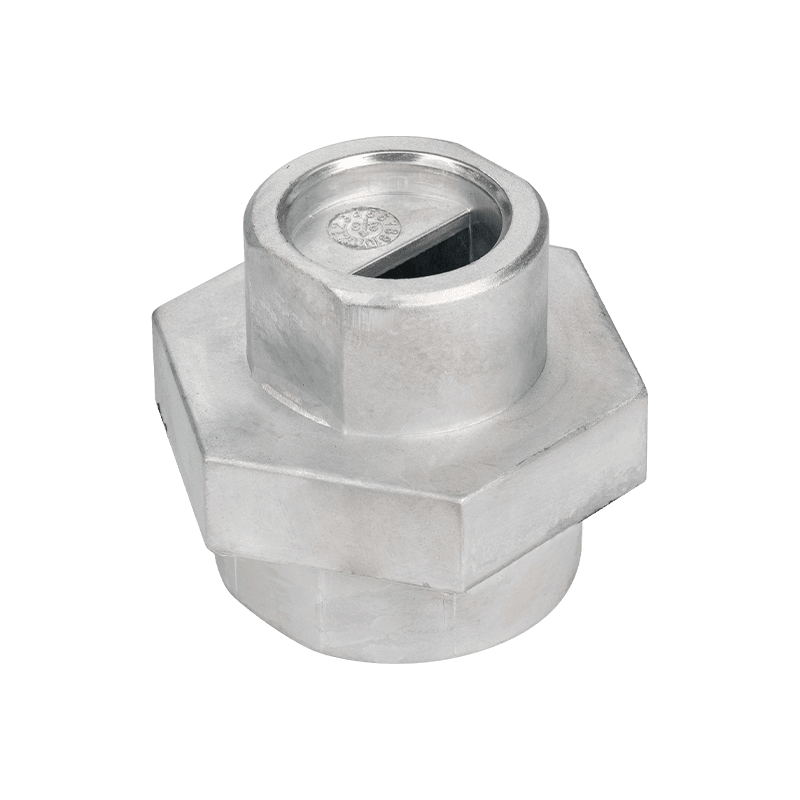

Les pièces mécaniques à gagner du poids sont des accessoires spécifiquement utilisés pour augmenter le poids de l'équipement mécanique. Ils sont généralement faits de matériaux à haute densité tels que le plomb, le tungstène ou le fer pour fournir une masse et une stabilité supplémentaires. Ces pièces sont largement utilisées dans les champs des automobiles, de l'aérospatiale, de la construction et des équipements industriels.

La fonction principale des pièces mécaniques à gagner est d'augmenter le poids total de l'équipement. Dans certaines applications, l'augmentation du poids de l'équipement peut offrir une meilleure stabilité et équilibre. Par exemple, dans l'industrie de la fabrication automobile, les pièces mécaniques de la prise de poids sont souvent utilisées pour améliorer les performances de manutention et conduire la stabilité du véhicule. En augmentant le poids total du véhicule, les bosses et les secousses du véhicule lors de la conduite à grande vitesse ou de rencontre des routes inégales peuvent être réduites, améliorant ainsi l'expérience de conduite et la sécurité.

Les pièces mécaniques à gagner du poids peuvent généralement être personnalisées en fonction des différents besoins. Selon les exigences spécifiques de l'équipement, les parties de prise de poids de différents matériaux et formes peuvent être sélectionnées. Par exemple, pour les applications qui nécessitent une prise de poids à haute densité, les pièces de prise de poids en matériaux telles que le plomb ou le tungstène peuvent être sélectionnées. Pour les pièces de prise de poids qui nécessitent un plus grand volume, les pièces de prise de poids en matériaux telles que le fer peuvent être sélectionnées. De plus, la forme et la taille des pièces de prise de poids peuvent également être conçues et personnalisées en fonction des besoins réels.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Lors de la fabrication de pièces moulées mécaniques à atténuer le poids, comment atteindre l'objectif d'augmenter le poids tout en maintenant ou en améliorant les propriétés mécaniques?

Lors de la fabrication Castings de matrices d'ajout mécanique Le choix du bon matériau est la clé pour s'assurer que le produit répond aux exigences de poids tout en maintenant ou en améliorant les propriétés mécaniques. Nous devons considérer la densité du matériau, car le moyen direct d'augmenter le poids est de choisir un matériau avec une densité plus élevée. Cependant, la simple augmentation de la densité peut ne pas être suffisante pour répondre à toutes les exigences de performance, de sorte que des facteurs tels que la résistance au matériau, la ténacité, la résistance à la corrosion, la stabilité thermique et les performances de traitement doivent également être considérés de manière globale.

Pour les pièces moulées mécaniques à ajouter du poids, les matériaux couramment utilisés comprennent les alliages en aluminium, les alliages de zinc, les alliages de magnésium et certains alliages de cuivre. Ces matériaux ont de bonnes propriétés de coulée et de la machinabilité et peuvent être formulées en fonction de différents scénarios d'application pour atteindre l'équilibre de poids et de performance souhaité. Par exemple, pour les pièces qui doivent résister à de grandes charges, les alliages en aluminium à haute résistance ou les alliages de cuivre peuvent être sélectionnés, et leur résistance peut être encore améliorée par des processus tels que le traitement thermique; Pour les pièces qui nécessitent une bonne résistance à la corrosion, les matériaux résistants à la corrosion avec des éléments d'alliage spécifiques ajoutés peuvent être sélectionnés.

Afin de réduire les coûts tout en répondant aux exigences de poids, des matériaux composites ou des structures de matériaux multicouches peuvent également être pris en compte. Grâce à la sélection raisonnable des matériaux et à la conception structurelle, il est possible d'obtenir une double amélioration du poids et des performances des moulages de matrice pondérés mécaniquement sans augmenter trop de coût.

Dans le processus de moulage, comment optimiser les paramètres de processus pour contrôler la précision du poids et la qualité interne des moulages de matrice pondérés mécaniquement?

Dans le processus de moulage, l'optimisation des paramètres de processus est un moyen important de contrôler la précision du poids et la qualité interne de pièces moulées pondérées mécaniquement . Le processus de moulage de la matrice implique plusieurs paramètres clés, notamment la température de versement, la vitesse de versement, la pression, le temps de maintien et la température du moule, ce qui affecte directement la qualité de moulage, la précision du poids et la structure interne de la coulée.

Afin d'obtenir un contrôle de poids précis et une structure interne de haute qualité, il est d'abord nécessaire de déterminer la température de versement et la température de moisissure appropriées. Une température de versement trop élevée rendra le liquide métallique trop fluide, et il est facile de produire des défauts tels que les cavités de retrait et le rétrécissement; Bien que la température de versement trop basse affectera la capacité de remplissage du liquide métallique et la densité de la coulée. La température du moule affecte la vitesse de refroidissement et le processus de cristallisation de la coulée, puis affecte sa structure et ses performances internes.

Verser trop rapidement peut entraîner un impact sur le métal en fusion, entraînant des éclaboussures et de l'entraînement de l'air, affectant la qualité de surface et la qualité interne de la coulée; Verser trop lentement peut provoquer une fluidité insuffisante du métal fondu, affectant l'intégrité et la précision du poids de la coulée. La pression affecte directement la capacité de remplissage du métal fondu et la densité de la coulée. Une pression excessive peut endommager le moule ou la déformation de la coulée, tandis que trop peu de pression peut provoquer des défauts tels que les pores et le rétrécissement à l'intérieur de la coulée.

Le contrôle du temps de maintien est également crucial. Un temps de maintien insuffisant peut provoquer une solidification incomplète à l'intérieur de la coulée, entraînant des défauts tels que des cavités de rétrécissement et un rétrécissement; tandis que le temps de maintien trop long peut augmenter le cycle de production et le coût. Par conséquent, il est nécessaire de déterminer le temps de maintien optimal grâce aux expériences et à l'optimisation en fonction de matériaux et de conditions de processus spécifiques.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.