Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

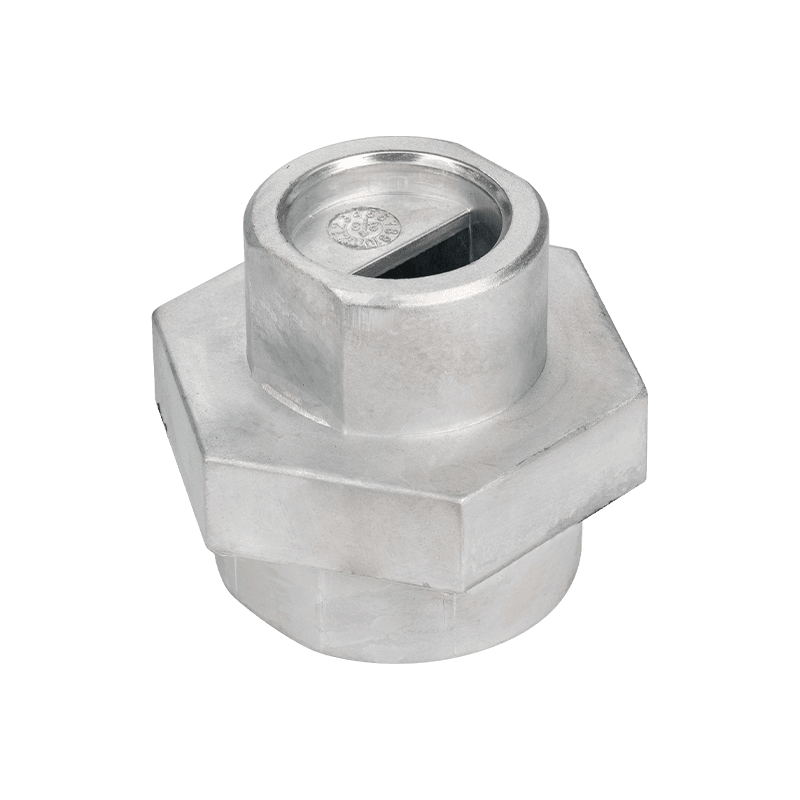

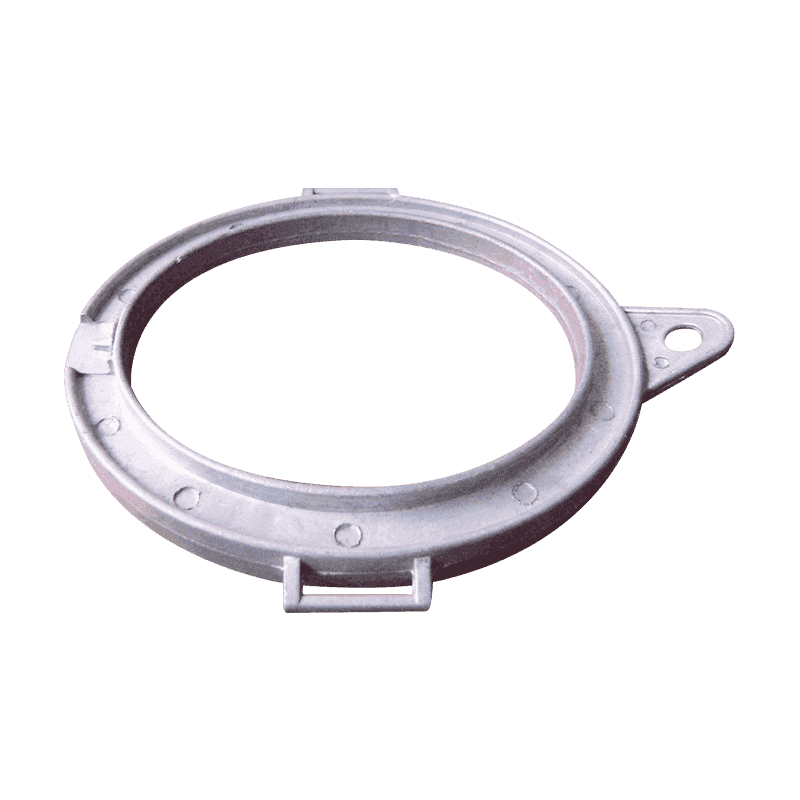

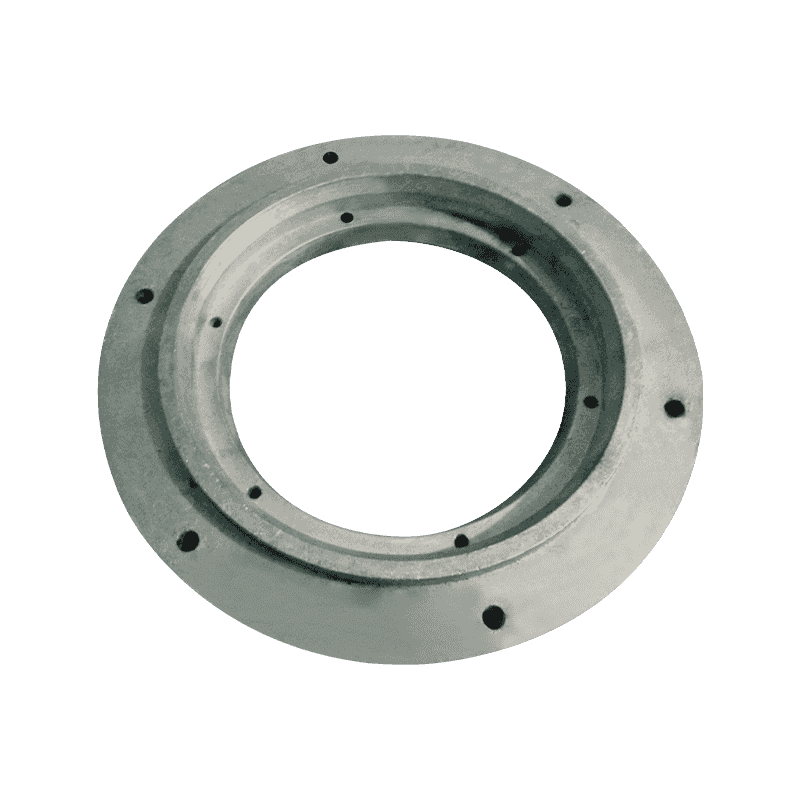

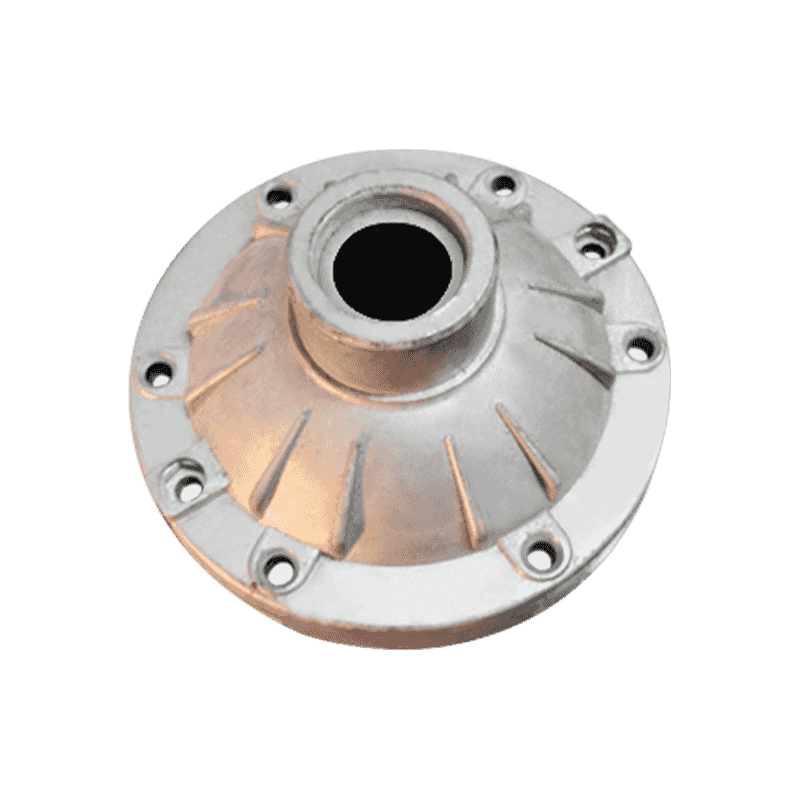

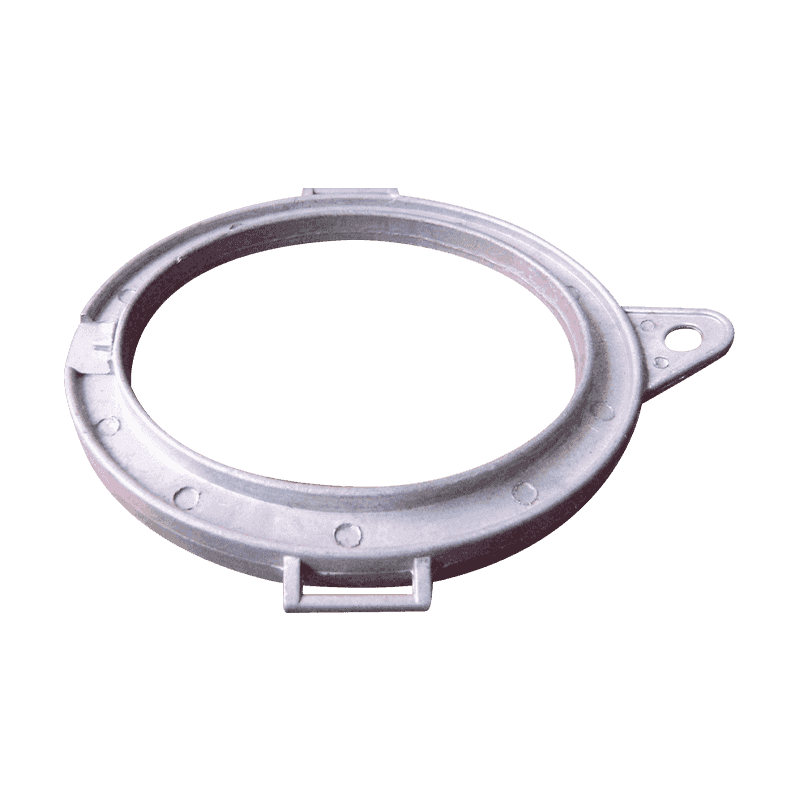

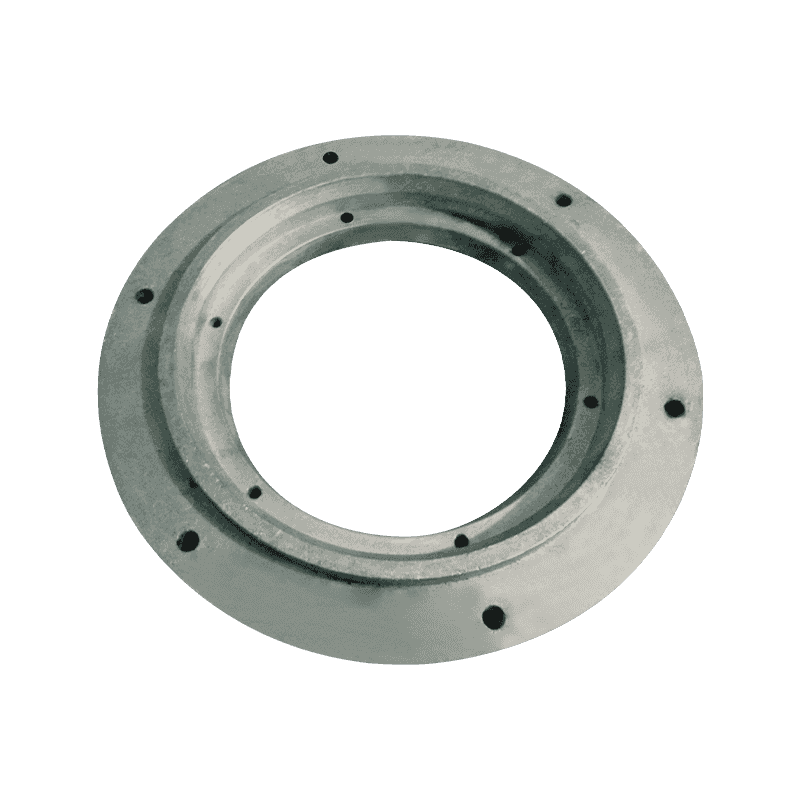

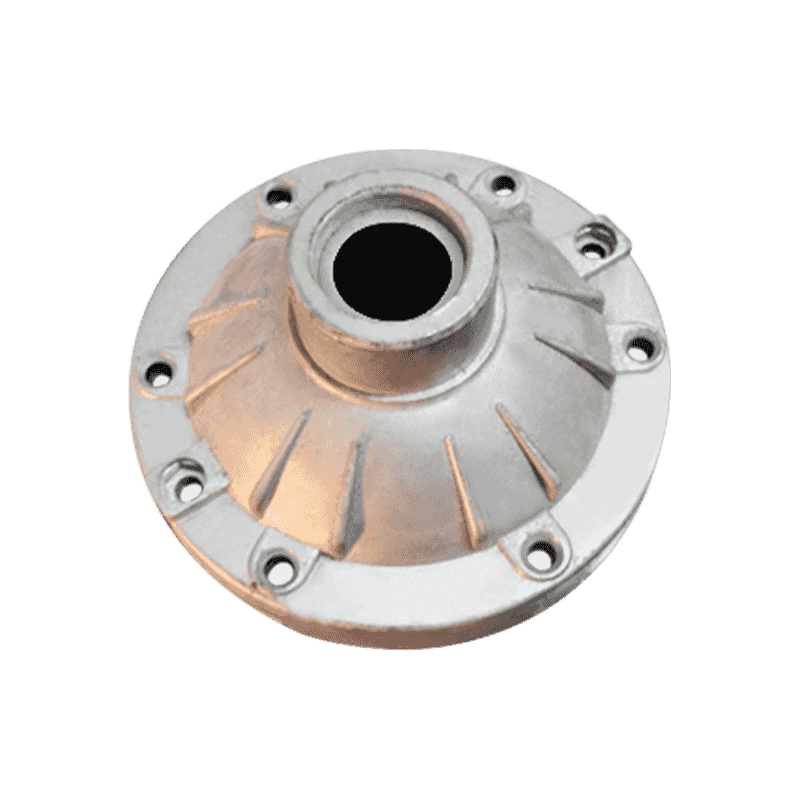

En savoir plusPièces de base de lampe en alliage en aluminium

Les pièces de base de lampe en alliage en alliage en aluminium sont réputées pour leur durabilité et leur légèreté, ce qui en fait le matériau de choix pour une large gamme d'applications d'éclairage. De plus, les pièces de base de lampe en alliage en aluminium ont également une excellente résistance à la corrosion, ce qui en fait un excellent choix pour les applications d'éclairage extérieur.

Le rapport force / poids des pièces de base de lampe en alliage en alliage en aluminium est excellent, garantissant la robustesse et la fiabilité de la lampe sans lui donner une sensation volumineuse. Cette caractéristique fait des pièces de base de lampe en alliage en aluminium largement utilisées dans de grands projets d'éclairage ou des scènes difficiles d'accès. Qu'il s'agisse d'installation de lampe ou d'éclairage à haute altitude dans des environnements complexes, les caractéristiques légères de l'alliage d'aluminium peuvent réduire la difficulté d'installation et de maintenance et améliorer l'efficacité du travail.

Les pièces de base de lampe en alliage en alliage en aluminium ont une excellente résistance à la corrosion. Que ce soit exposé à la pluie, à la neige ou à une exposition à long terme à l'air avec une teneur élevée en sel, l'alliage d'aluminium peut maintenir son intégrité et ne sera pas endommagé par les facteurs environnementaux. Cette fonctionnalité donne aux pièces de base de lampe en alliage en aluminium un avantage unique dans le domaine de l'éclairage extérieur. Qu'il s'agisse d'éclairage de rue urbain, d'éclairage de paysage de jardin ou de décoration de scène nocturne dans les stations balnéaires, les pièces de base en alliage en alliage en aluminium peuvent montrer une beauté et une pratique durables.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Introduction au processus d'anodisation et de pulvérisation des pièces de base de lampe en alliage en aluminium pendant le traitement de surface

En tant que "fondation" de la lampe, le pièces de base de lampe en alliage en aluminium supportez le poids de la lampe et sont l'un des objectifs de la vue de l'utilisateur. Son traitement de surface doit répondre aux exigences de base anti-corrosion et poursuivre également la beauté visuelle et le confort tactile. L'anodisation et la pulvérisation sont deux technologies de traitement de surface traditionnelles, chacune avec ses propres avantages, et ensemble, ils mettent un magnifique manteau pour les pièces de base de lampe en alliage en aluminium.

1. Processus d'anodisation

Étape de prétraitement:

La première étape de l'anodisation est le prétraitement, qui vise à éliminer l'huile, les oxydes et autres impuretés à la surface de l'alliage d'aluminium pour créer une base propre et uniforme pour le processus d'oxydation ultérieur. Le prétraitement comprend généralement les étapes suivantes.

Dégraissant: Utilisez des solvants organiques ou des agents de nettoyage alcalins pour éliminer l'huile de la surface de l'alliage d'aluminium pour garantir que la surface est propre et sans huile.

Élimination de la rouille: utilisez des solutions acides ou des méthodes mécaniques pour éliminer la rouille et l'échelle d'oxyde à la surface pour restaurer le lustre métallique.

Nettoyage: rincer la surface de l'alliage en aluminium avec beaucoup d'eau propre pour éliminer les agents de nettoyage résiduels ou l'acide pour s'assurer qu'il n'y a pas de résidu à la surface.

Séchage: placez les pièces en alliage en aluminium nettoyé dans un endroit ventilé pour sécher naturellement, ou utiliser un four pour accélérer le processus de séchage.

Étape d'anodisation:

Une fois le prétraitement terminé, les pièces en alliage en aluminium peuvent entrer dans le réservoir d'anodisation pour le traitement d'oxydation. L'anodisation est un processus électrolytique qui forme un film d'oxyde dense à la surface de l'alliage d'aluminium par électrolyse. Le processus spécifique est le suivant.

Montage: Fixez les pièces en alliage en aluminium prétraitées sur l'anode du réservoir d'anodisation avec une pince conductrice.

Préparez l'électrolyte: Préparez l'acide sulfurique, l'acide oxalique et d'autres électrolytes de concentrations appropriées en fonction de l'épaisseur et de la couleur du film d'oxyde requis.

Électrolyse: Une fois l'électrolyte chauffé à une certaine température, le courant direct est passé, permettant aux pièces d'alliage d'aluminium d'agir comme des anodes dans l'électrolyte pour la réaction d'oxydation. Pendant le processus d'oxydation, les ions oxygène se combinent avec des atomes d'aluminium à la surface de l'alliage d'aluminium pour former un film dense d'oxyde d'aluminium.

Paramètres de contrôle: Pendant le processus d'électrolyse, des paramètres tels que la tension, la densité de courant, la température et le temps de l'électrolyte doivent être strictement contrôlés pour assurer l'épaisseur et la qualité du film d'oxyde.

Étape post-traitement:

Après l'anodisation, une série de post-traitements est nécessaire pour améliorer la résistance à la corrosion, la résistance à l'usure et l'esthétique du film d'oxyde. Le post-traitement comprend généralement les étapes suivantes.

Nettoyage: Utilisez de l'eau déionisée ou de l'eau distillée pour nettoyer la surface du film d'oxyde pour éliminer l'électrolyte résiduel et les impuretés.

Traitement d'étanchéité: Utilisez l'étanchéité de l'eau bouillante, le scellage de dichromate ou le scellage au nickel pour sceller les micropores à la surface du film d'oxyde pour améliorer la résistance à la corrosion.

Dying: Le film d'oxyde peut être teint au besoin pour lui donner des couleurs riches. La teinture utilise généralement des colorants organiques ou des pigments inorganiques, qui sont obtenus par trempage, électrophorèse, etc.

Durcissement: le film à l'oxyde teint est séché ou cuit pour permettre au colorant ou au pigment d'adhérer fermement au film d'oxyde.

2. Processus de pulvérisation

Étape de prétraitement:

Le prétraitement avant la pulvérisation est tout aussi important, mais les étapes spécifiques sont légèrement différentes. La pulvérisation de prétraitement comprend principalement le dégraissement, l'élimination de la rouille, le broyage et le traitement d'amorce.

Dégeaignage et élimination de la rouille: Identique au prétraitement anodisant, il vise à éliminer l'huile et la rouille à la surface de l'alliage d'aluminium.

Grincement: utilisez du papier de verre ou un broyeur pour moudre la surface de l'alliage en aluminium pour améliorer l'adhésion et l'esthétique du revêtement.

Traitement d'amorce: appliquez une couche d'amorce avant la pulvérisation pour améliorer l'adhésion entre le revêtement et le substrat et prévenir la corrosion métallique.

Étape de pulvérisation:

La pulvérisation est le processus de pulvérisation de la peinture uniformément à la surface de l'alliage en aluminium à travers un pistolet. Les étapes spécifiques incluent les aspects suivants.

Sélection de la peinture: Sélectionnez le type de peinture approprié (tel que la peinture en poudre, la peinture à base d'huile, la peinture à base d'eau, etc.) et la couleur en fonction de l'environnement d'utilisation et des exigences de conception des pièces du support de lampe en alliage en aluminium.

Ajustez les paramètres de pulvérisation: y compris la pression du pistolet de pulvérisation, la distance de pulvérisation, la vitesse de pulvérisation, etc., pour s'assurer que le revêtement est uniforme, sans bulles et s'affaissant.

Opération de pulvérisation: Vaporisez la peinture uniformément à la surface de l'alliage d'aluminium, en faisant attention à contrôler l'épaisseur et l'uniformité du revêtement. Pour des pièces à formes complexes, des méthodes de pulvérisation multiple ou de réparation manuelle peuvent être nécessaires.

Étape de durcissement: Après la pulvérisation, le revêtement doit être guéri pour permettre à la résine et à d'autres composants du revêtement de réagir chimiquement pour former un film de revêtement dur. La méthode de durcissement est généralement un durcissement naturel, plaçant les pièces en alliage en aluminium pulvérisées dans un environnement bien ventilé pour sécher et guérir naturellement. Cette méthode convient aux occasions où la vitesse de durcissement n'est pas requise.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.