Comment réduire l’usure des moules et prolonger la durée de vie des moules en moulage sous pression d’aluminium ?

11-12-2025Introduction à l’usure des moules dans le moulage sous pression d’aluminium

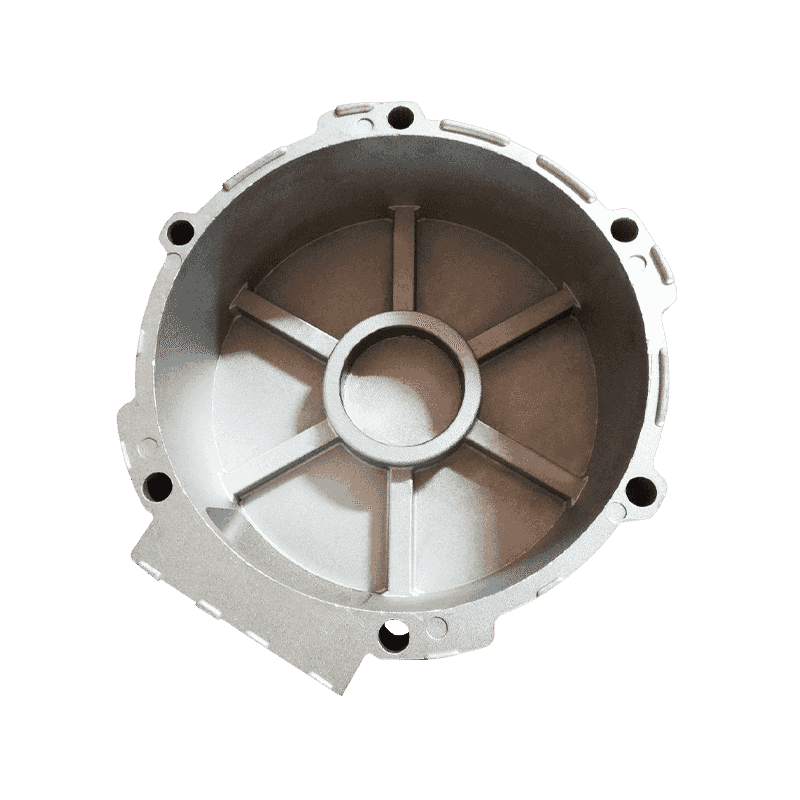

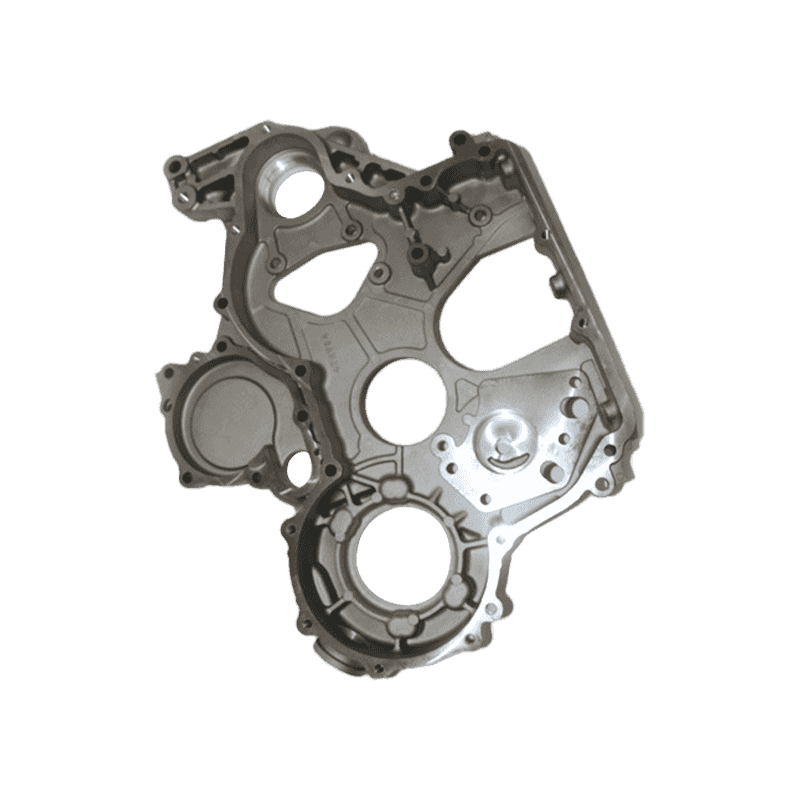

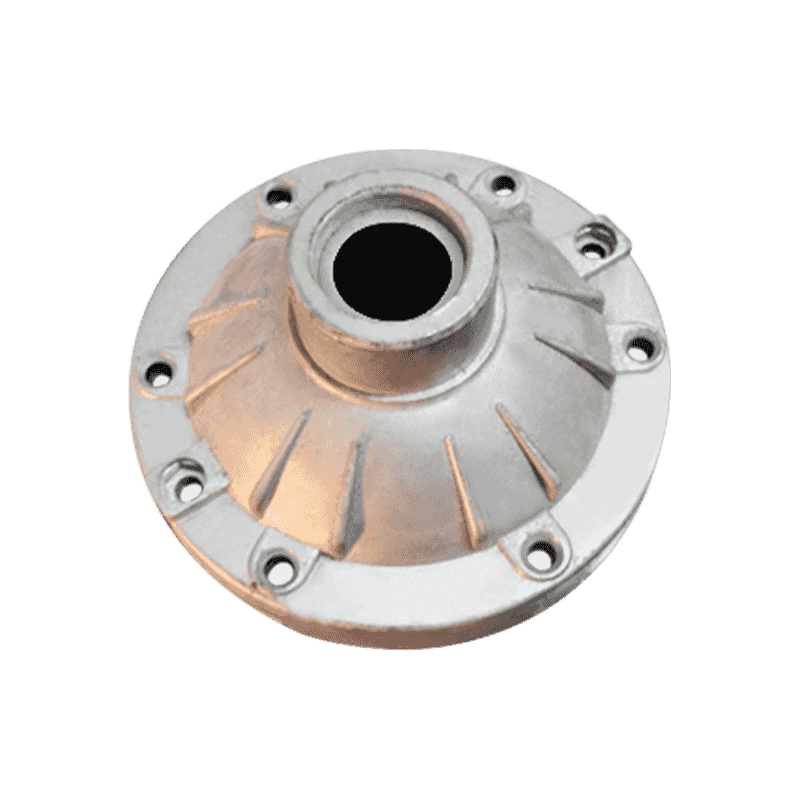

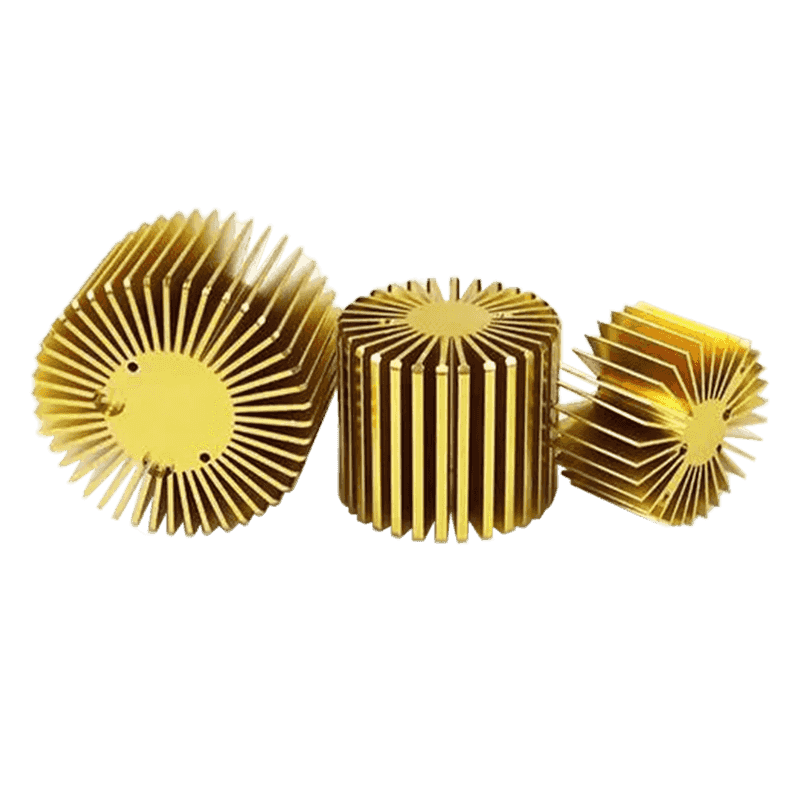

Le moulage sous pression d'aluminium est un procédé de fabrication largement utilisé qui consiste à injecter de l'aluminium en fusion dans un moule sous haute pression. Ce processus est essentiel pour produire des composants de haute précision dans des secteurs tels que l'automobile, l'aérospatiale et l'électronique. Cependant, l'un des défis majeurs de moulage sous pression en aluminium c'est l'usure des moules. L'usure des moules peut réduire considérablement la durée de vie des moules, entraînant une augmentation des temps d'arrêt, des coûts de maintenance plus élevés et une efficacité de production réduite. Par conséquent, comprendre comment gérer et réduire l’usure des moules est crucial pour améliorer la durabilité et la rentabilité du processus de moulage sous pression.

Comprendre les causes de l'usure des moisissures

L’usure du moule dans le moulage sous pression d’aluminium est due à plusieurs facteurs. Les causes les plus courantes d’usure des moules comprennent les cycles thermiques, les contraintes mécaniques, l’érosion et la corrosion. Ces facteurs peuvent dégrader le matériau du moule au fil du temps, entraînant le développement de fissures, de rugosités de surface et d'autres défauts qui compromettent la qualité des pièces moulées et raccourcissent la durée de vie du moule.

Le cycle thermique fait référence au chauffage et au refroidissement répétés du moule pendant le processus de coulée. Lorsque l'aluminium fondu est injecté dans le moule, il refroidit et se solidifie rapidement, provoquant des fluctuations de température importantes dans le moule. Ces changements de température peuvent entraîner une dilatation et une contraction thermiques, susceptibles de provoquer des microfissures dans le matériau du moule, conduisant finalement à une défaillance du moule.

Une contrainte mécanique se produit lorsque l’aluminium fondu entre en contact avec la cavité du moule sous haute pression. La force exercée par l'aluminium peut provoquer une abrasion et une usure de la surface du moule, en particulier dans les zones où le métal en fusion s'écoule avec la plus grande vitesse. Cela peut entraîner une érosion de la surface du moule, conduisant à une finition plus rugueuse et à une précision dimensionnelle réduite de la pièce moulée finale.

L'érosion est un autre facteur clé de l'usure des moisissures. L'injection à haute pression d'aluminium fondu peut transporter de petites particules de métal qui érodent progressivement la surface du moule. Ceci est particulièrement problématique dans les zones aux géométries complexes ou aux parois minces où l’écoulement du métal est turbulent.

La corrosion est également un problème dans le moulage sous pression de l'aluminium. La présence d'humidité et de certains produits chimiques dans l'environnement peut entraîner une détérioration du matériau du moule au fil du temps, entraînant la formation de rouille ou d'autres effets corrosifs qui affaiblissent le moule.

Stratégies pour réduire l'usure des moules

Réduire l’usure des moules dans le moulage sous pression d’aluminium nécessite une approche multidimensionnelle qui s’attaque aux causes profondes de l’usure. Plusieurs stratégies peuvent être utilisées pour prolonger la durée de vie des moules et améliorer l’efficacité globale de la production. Ces stratégies comprennent l'optimisation des matériaux de moulage, l'amélioration des systèmes de refroidissement et de chauffage et l'adoption de meilleures pratiques de maintenance.

Choisir les bons matériaux de moule

La sélection des matériaux des moules joue un rôle essentiel dans la réduction de l’usure et l’augmentation de la durée de vie des moules. Les matériaux à haute conductivité thermique, solidité et résistance aux cycles thermiques, à l'érosion et à la corrosion sont idéaux pour le moulage sous pression de l'aluminium. Certains matériaux de moule courants comprennent des alliages d'acier à haute résistance, tels que le H13, et des revêtements spécialisés qui améliorent la résistance du moule à l'usure et à la corrosion.

L'acier H13 est couramment utilisé dans le moulage sous pression de l'aluminium en raison de sa haute résistance aux chocs thermiques et à l'usure. Il est capable de résister aux températures élevées associées au processus de coulée et résiste aux fissures et à la dégradation de la surface. De plus, les revêtements de surface, tels que le chromage ou la nitruration, peuvent améliorer encore la résistance du moule à l'usure, à l'érosion et à la corrosion. Ces revêtements créent une surface dure et durable, moins sujette aux dommages dus aux cycles thermiques et aux contraintes mécaniques.

Dans certains cas, l’utilisation de matériaux céramiques ou de matériaux composites peut également être envisagée pour les moules nécessitant une résistance supplémentaire à l’usure et à la corrosion. Ces matériaux sont particulièrement efficaces dans les environnements où le moule est exposé à des réactions chimiques agressives ou à des températures élevées.

Optimisation des systèmes de refroidissement et de chauffage

Un refroidissement et un chauffage efficaces sont essentiels pour minimiser l’usure du moule. Un refroidissement inadéquat peut provoquer une accumulation excessive de chaleur, entraînant des contraintes thermiques et une déformation du moule. D’un autre côté, un refroidissement trop agressif peut provoquer des cycles thermiques rapides, susceptibles d’exacerber la formation de fissures et d’autres défauts dans le matériau du moule.

Pour optimiser le système de refroidissement, il est important de concevoir le moule avec une disposition efficace des canaux de refroidissement. Cela garantit que le moule est uniformément refroidi et que les points chauds sont évités. Un refroidissement adéquat évite une expansion et une contraction inégales, qui peuvent contribuer à la fatigue thermique et aux fissures. Les canaux de refroidissement doivent être placés stratégiquement dans les zones du moule qui subissent le plus de chaleur pendant le processus de coulée, comme le système de portes et la cavité.

En plus d'optimiser la conception du moule, la température de l'aluminium en fusion doit être soigneusement contrôlée. Le maintien d'une température constante tout au long du processus de coulée permet d'éviter des fluctuations excessives de température dans le moule. Cela réduit le stress thermique et minimise le risque de dommages causés par la moisissure. Dans certains cas, l'utilisation de systèmes avancés de surveillance de la température peut fournir des données en temps réel sur la température du moule, permettant ainsi un meilleur contrôle et des ajustements pendant la production.

Réduire les contraintes mécaniques sur le moule

Les contraintes mécaniques sur le moule peuvent être réduites en contrôlant la pression d'injection et la vitesse de l'aluminium fondu. En ajustant les paramètres d’injection, il est possible de minimiser la force exercée sur le moule lors du processus de remplissage. Cela peut contribuer à réduire l’abrasion et l’érosion de la surface du moule, en particulier dans les zones où le flux de métal est le plus concentré.

De plus, l'utilisation de colonnes montantes et d'évents peut aider à contrôler le flux d'aluminium fondu, empêchant ainsi les turbulences et réduisant le risque d'érosion dans les zones sensibles du moule. Une bonne conception des portes est également cruciale pour garantir que le métal en fusion s'écoule uniformément dans la cavité du moule, en évitant les zones de haute pression et en minimisant le risque d'usure.

Mise en œuvre d'un entretien régulier des moules

Un entretien régulier est essentiel pour garantir que les moules restent en bon état et continuent de fonctionner efficacement tout au long de leur durée de vie. Les activités de maintenance peuvent inclure des inspections de routine, un nettoyage et des réparations pour traiter tout signe d'usure ou de dommage avant qu'ils n'entraînent une défaillance du moule. En identifiant et en résolvant les petits problèmes dès le début, il est possible de prolonger la durée de vie du moule et d'éviter des temps d'arrêt ou des réparations coûteux.

Le nettoyage du moule après chaque cycle de production est particulièrement important pour éviter l'accumulation de résidus métalliques, qui peuvent contribuer à la corrosion et à l'érosion. Des agents de nettoyage spéciaux peuvent être utilisés pour éliminer les dépôts tenaces, tandis que des méthodes de nettoyage abrasives peuvent être utilisées pour restaurer la surface du moule si celle-ci devient rugueuse avec le temps. De plus, la lubrification des pièces mobiles et des joints peut contribuer à réduire la friction et l’usure pendant le processus de coulée.

Il est également important de surveiller l'état du système de refroidissement du moule, en vérifiant tout blocage ou fuite dans les canaux de refroidissement. Un système de refroidissement bien entretenu garantit une température constante du moule, ce qui contribue à prévenir la fatigue thermique et les fissures. Des contrôles de maintenance réguliers peuvent également identifier les zones dans lesquelles le moule peut subir une usure excessive, permettant ainsi des réparations ou des remplacements en temps opportun.

Utilisation de revêtements de surface de moule

L'application de revêtements de surface sur le moule peut fournir une couche supplémentaire de protection contre l'usure, la corrosion et les dommages thermiques. Les revêtements tels que le chromage, la nitruration ou les revêtements céramiques contribuent à améliorer la dureté de la surface du moule et sa résistance aux cycles thermiques. Ces revêtements peuvent prolonger considérablement la durée de vie du moule, en particulier dans les zones soumises à de fortes contraintes ou à l'usure, telles que le système d'ouverture et la cavité du moule.

En plus d'améliorer la résistance à l'usure du moule, les revêtements de surface peuvent également améliorer la finition de surface des pièces moulées. Une surface de moule plus lisse réduit la friction et améliore l'écoulement de l'aluminium fondu, ce qui peut conduire à des pièces moulées de meilleure qualité et à moins d'usure du moule. Les revêtements de surface facilitent également le nettoyage du moule, réduisant ainsi l'accumulation de résidus métalliques et empêchant la corrosion.

Comparaison des matériaux de moule et des revêtements

| Matériau/revêtement | Avantages | Applications courantes |

|---|---|---|

| H13 Acier | Haute résistance aux chocs thermiques, durable sous haute pression | Couramment utilisé dans les moules de moulage sous pression en aluminium |

| Chromage | Améliore la dureté de la surface et la résistance à la corrosion | Utilisé dans les zones à forte usure telles que les systèmes de portes et les cavités |

| Nitruration | Augmente la dureté, la résistance à l'usure et la résistance à la fatigue | Idéal pour les moules exposés aux cycles thermiques |

| Revêtements céramiques | Résistance aux hautes températures, propriétés antiadhésives | Utilisé pour les moules exposés à une chaleur élevée et à des conditions abrasives |

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.