Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

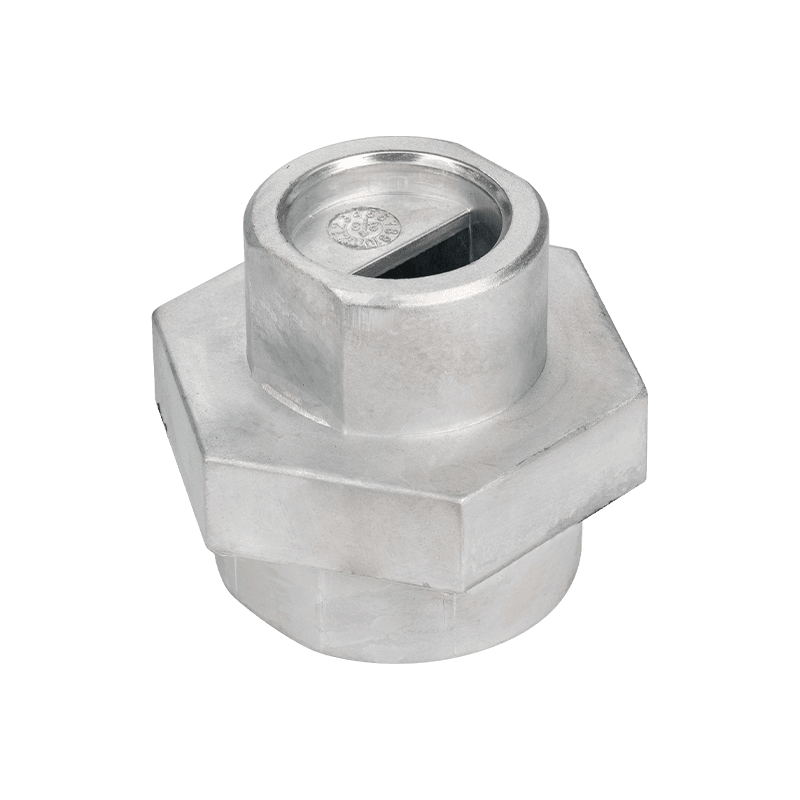

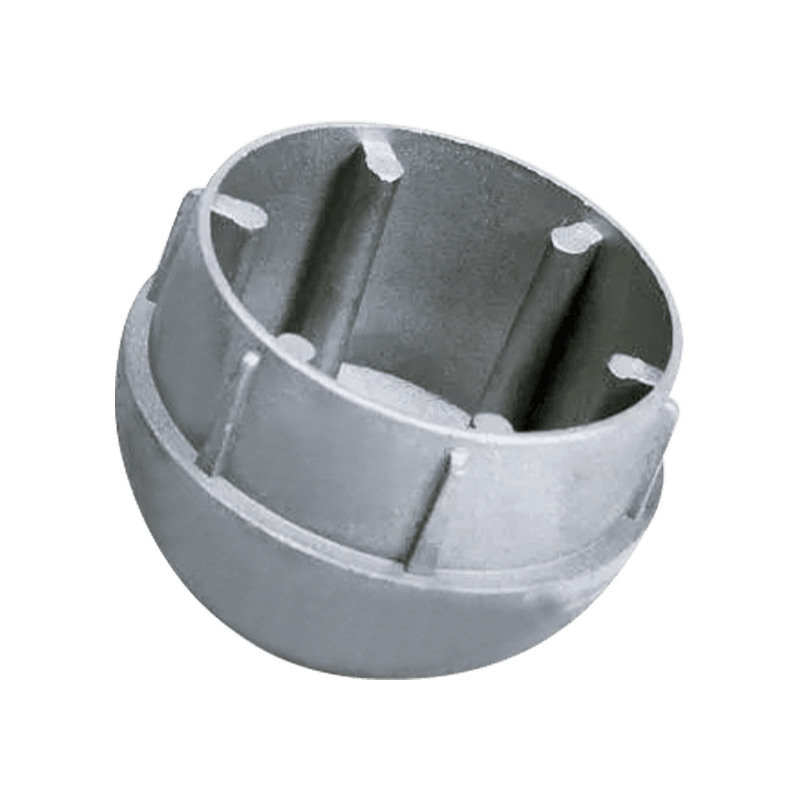

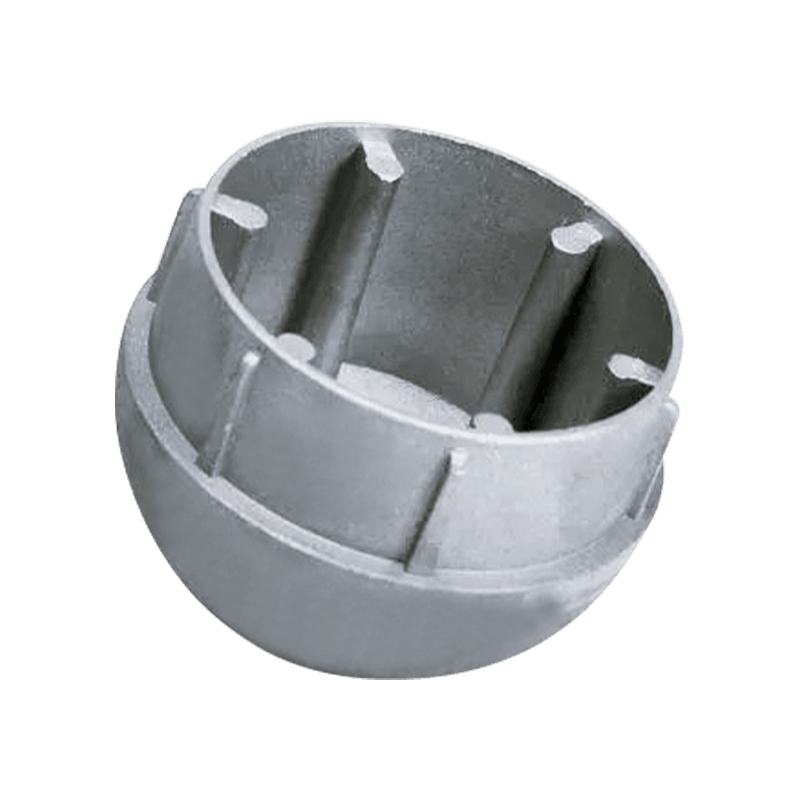

En savoir plusParties de tire-lumière en alliage en alliage en zinc moulage

Dans l'industrie de l'éclairage, les composants à lampe à lampe sont une partie importante des lampes. Les avantages des composants de l'abat-jour en alliage de zinc en font le matériau préféré de l'industrie de l'éclairage. Sa résistance à haute résistance et à la corrosion permettent à l'utilisation des pièces d'hemblée de lampe à utiliser sans être facilement endommagée, prolongeant ainsi la durée de vie de la lampe. De plus, l'esthétique des pièces d'apidé en alliage de zinc ajoute également un sens de la mode et de l'art aux lampes, ce qui fait que les lampes jouent un rôle plus important dans la décoration intérieure.

Dans le domaine de la décoration domestique et de la décoration intérieure, les parties d'apaisement en alliage de zinc jouent également un rôle important. Sa résistance à la corrosion et son esthétique permettent aux parties d'hemblée de lampadade de rester en bon état pendant longtemps dans l'environnement familial et ne sont pas facilement affectées par l'humidité, la température élevée et les produits chimiques. Dans le même temps, la diversité de conception des composants de l'abat-jour en alliage de zinc peut également répondre aux besoins de différents styles de maison, ajoutant un charme unique au design d'intérieur.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Comment contrôler la température pendant la moulage Parties de tire-lumière en alliage en alliage en zinc moulage

Dans le domaine du traitement des métaux, la coulée de la matrice, en tant que technologie de moulage précise et efficace, est largement utilisée dans la production de divers composants complexes. L'alliage de zinc occupe une position importante dans le processus de casting de dépérissement en raison de sa bonne fluidité, de sa bonne processeur et de sa rentabilité. Surtout lors de la fabrication de pièces d'hemblée de lampadaire, le casting de la matrice en alliage de zinc peut non seulement assurer la beauté et les fonctionnalités des pièces, mais également afficher pour améliorer l'efficacité de la production. Derrière toutes ces réalisations se trouve le contrôle fin de la température du paramètre clé.

1. L'importance du contrôle de la température

Dans le processus de casting en alliage de zinc, la température est l'un des facteurs clés affectant la qualité de la coulée. Une température trop élevée ou trop basse peut entraîner une série de problèmes, tels que les pores, les trous de rétrécissement, les fissures, la déformation et d'autres défauts, ce qui affecte à son tour l'apparition des composants de l'abat-jour. La force et la durée de vie, contrôlant ainsi avec précision la température de chaque liaison dans le processus de casting de la matrice est cruciale pour assurer la qualité des pièces moulées.

Température de fusion: la température de fusion de l'alliage de zinc doit être contrôlée avec précision pour garantir que l'alliage est complètement fondu et non surchauffé, évitant ainsi une augmentation de la teneur en gaz et de l'oxydation dans l'alliage.

Température du moule: La température du moule affecte directement la vitesse de refroidissement et l'effet de remplissage du métal fondu. Une température de moisissure trop élevée fera refroidir lentement la coulée, augmentant le risque de rétrécissement et de déformation; tandis qu'une température de moisissure trop basse peut provoquer le refroidissement rapidement du métal fondu, affectant la coulée. Effet de remplissage et provoquant des fissures.

Température de versement: Le choix de la température de versement doit équilibrer la fluidité et le taux de refroidissement du métal fondu. Une température de versement trop élevée augmentera la teneur en gaz dans le métal fondu et peut provoquer des fissures thermiques; tandis qu'une température de versement trop basse affectera la capacité de remplissage et provoquera des pièces moulées incomplètes.

2. Méthode de contrôle de la température

Afin d'assurer un contrôle précis de la température pendant le processus de casting de dépérissement des composants de l'apidé en alliage de zinc, les méthodes suivantes sont généralement utilisées pour la surveillance et le réglage.

Contrôle de la température du four: utilisez des systèmes de chauffage avancés de fournaise, tels que les fours de résistance, les fours à induction, etc., avec des dispositifs de contrôle de température précis, tels que les thermocouples, les contrôleurs de température, etc., pour surveiller et ajuster la température du four en temps réel pour garantir que l'alliage de zinc est dans le meilleur état de fusion de la moulage de la matrice d'état ci-dessous.

Système de préchauffage et de refroidissement de la moisissure: Préchauffer le moule avant le casting pour réduire l'impact de la différence de température sur la qualité de la coulée. Utilisez un système de refroidissement en eau circulant ou un système de chauffage à l'huile chaude pour contrôler la température du moule pour vous assurer que le moule maintient une température stable pendant le processus de dédouage. champ.

Contrôle de la température de versement: Assurez-vous que le métal fondu maintient une température appropriée pendant le processus de versement en ajustant la conception du coureur à la prise de fournaise, en utilisant des matériaux d'isolation pour envelopper le coureur et en contrôlant la vitesse de versement.

3. Les défis sont confrontés

Bien que le contrôle de la température soit crucial dans le processus de casting de dépérissement des composants de l'abat-jour en alliage de zinc, il y a encore de nombreux défis dans le fonctionnement réel.

Fluctuations de température: En raison des changements environnementaux externes, le vieillissement de l'équipement et d'autres facteurs, la fournaise, les moisissures et les températures versées peuvent fluctuer, affectant la qualité des pièces moulées.

Difficulté de surveillance en temps réel: la surveillance en temps réel des changements de température pendant le processus de casting de la matrice nécessite le support de capteurs de haute précision et de systèmes de traitement des données, mais la technologie existante peut ne pas être en mesure de répondre à tous les besoins.

Complexité du processus: les composants d'apidées de différentes formes et tailles ont des exigences différentes pour le contrôle de la température, ce qui augmente la complexité du contrôle des processus.

4. Stratégie d'optimisation

En réponse aux défis ci-dessus, les stratégies d'optimisation suivantes peuvent être adoptées pour améliorer l'effet de contrôle de la température.

Introduisez un système de contrôle intelligent: utilisez l'Internet des objets, les mégadonnées et la technologie de l'intelligence artificielle pour créer une ligne de production de dédoutement intelligente. Grâce à la surveillance en temps réel et à l'analyse des données, les fluctuations de la température peuvent être prédites et ajustées pour améliorer la précision et la stabilité du contrôle de la température.

Renforcer la maintenance et la gestion de l'équipement: Maintenez et inspectez régulièrement les fours, les moules et les systèmes de versement pour s'assurer que l'équipement est en état de fonctionnement optimal. Établir un système complet de gestion d'équipement et des procédures de fonctionnement pour réduire l'impact des facteurs humains sur le contrôle de la température.

Optimiser la conception du processus: optimiser la conception du processus de casting de dépérissement en fonction des exigences spécifiques des composants de l'abat-jour. En améliorant la structure du moule et en ajustant la disposition du système de versement, la fluidité et l'effet de remplissage du métal fondu sont améliorés; En optimisant la conception du système de refroidissement, le risque de déformation et de fissures de coulée est réduit.

Renforcer la formation des employés et l'amélioration des compétences: organiser les employés pour participer à des activités de formation professionnelle et d'échange d'apprentissage pour améliorer la compréhension des employés de l'importance du contrôle de la température et des niveaux de compétences opérationnels. En cultivant un groupe de travailleurs et de gestionnaires techniques de haute qualité, nous pouvons fournir une forte garantie pour la mise en œuvre précise du contrôle de la température.

Le contrôle de la température pendant le processus de casting de dépérissement des composants de l'abat-jour en alliage de zinc est une tâche complexe et délicate. Il faut commencer à partir de plusieurs aspects tels que l'équipement, la technologie, la gestion et le personnel, et prendre des mesures complètes pour assurer la précision et la stabilité du contrôle de la température. Ce n'est que de cette manière que des composants de tir de haute qualité, beaux et durables peuvent être produits pour répondre à la demande du marché pour la demande de haute qualité de produits d'éclairage.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.