Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusLes montages à la lampe en alliage en alliage en zinc jettent

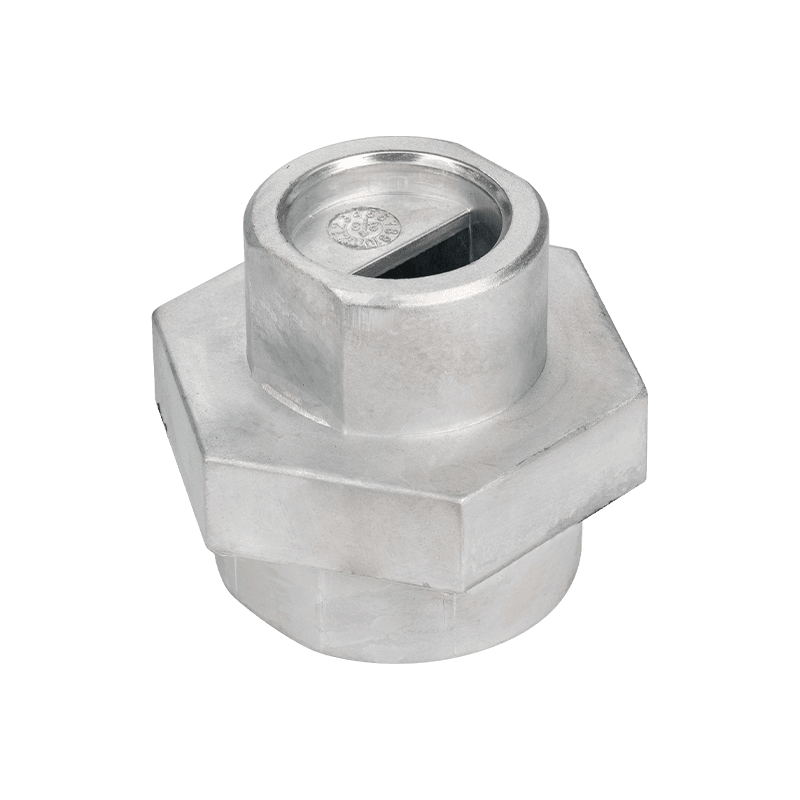

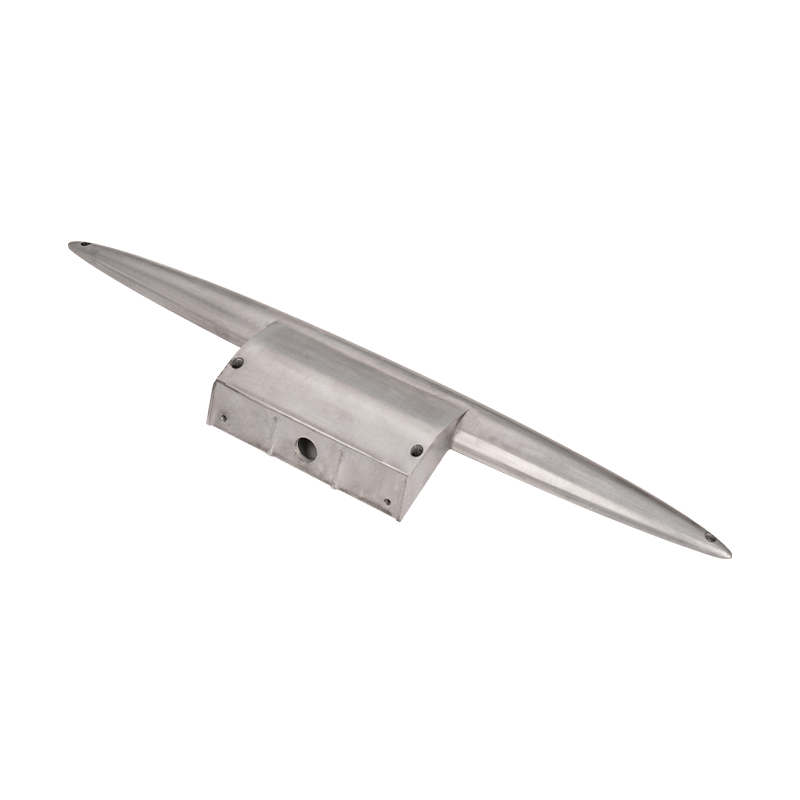

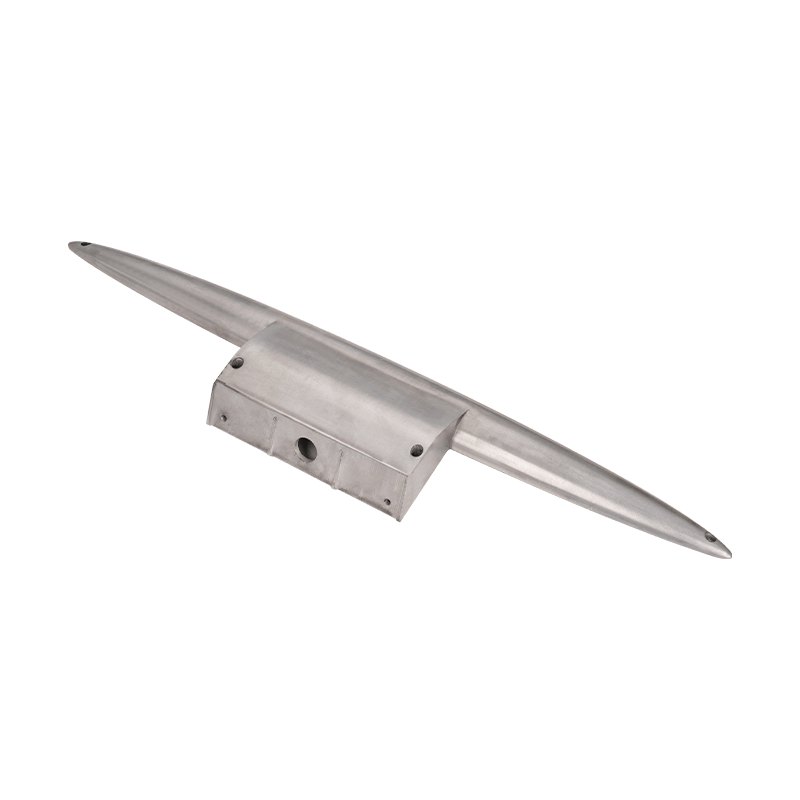

Les raccords de poteau à lampe en alliage en zinc se distinguent sur le marché pour leur matériau unique et leurs excellentes performances. Tout d'abord, le matériau de l'alliage de zinc présente les doubles avantages de la fermeté des métaux et de la flexibilité en alliage. Cela lui permet de maintenir des performances stables dans divers environnements difficiles et n'est pas facilement affecté par l'érosion du vent et de la pluie ou le vieillissement du soleil. Cette caractéristique fait des accessoires de poteau de lampe en alliage en zinc un choix fiable qui peut maintenir une bonne utilisation pendant longtemps.

Le processus de traitement de la surface de l'alliage de zinc est très mature et peut être traité par pulvérisation, électroplate ou polissage. Cela fournit une riche sélection d'apparence pour les accessoires de poteau de lampe pour répondre aux besoins personnalisés des différents utilisateurs. Qu'il s'agisse d'un style minimaliste moderne ou d'un style rétro classique, vous pouvez trouver des accessoires de poteau de lampe en alliage en alliage zinc assorti. Cette flexibilité de conception permet aux raccords de poteau de lampe d'être intégrés à divers scénarios d'application et exigences de style, ajoutant un sentiment de beauté aux projets d'éclairage.

La conception structurelle des accessoires de poteau de lampe en alliage en zinc est également très intelligente. Ils sont non seulement faciles à installer et à démêler, mais aussi offrent une grande commodité aux projets d'éclairage. Cette commodité facilite l'entretien et le remplacement des lampadaires, ce qui permet d'économiser du temps et des coûts de main-d'œuvre.

Raccords d'éclairage en alliage de zinc

Raccords à poteau de lampe en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Comment l'étape de refroidissement et de démollage des raccords de poteau de lampe en alliage en zinc est-il effectué?

Dans le processus complexe de Les montages à la lampe en alliage en alliage en zinc jettent , le refroidissement et le démollage sont des liens cruciaux, qui sont directement liés à la qualité et à l'efficacité de production du produit final. Ce processus nécessite une technologie superbe et une compréhension approfondie et une maîtrise des propriétés des matériaux, de la conception de moisissures et des paramètres de processus.

1. L'importance du stade de refroidissement

L'étape de refroidissement est la période clé où le liquide métallique passe du liquide au solide pendant le processus de coulée de la matrice. Dans le processus de moulage des accessoires de poteau de lampe en alliage en alliage en zinc, l'alliage de zinc fondu est injecté dans la cavité de la moisissure sous haute pression, puis il commence rapidement à refroidir et à se solidifier. La vitesse de refroidissement affecte directement la structure organisationnelle, les propriétés mécaniques et la qualité de surface de la coulée.

Influence de la structure organisationnelle: une vitesse de refroidissement trop rapide peut provoquer une plus grande contrainte interne dans la coulée, augmenter le risque de fissures et de déformation; Bien que la vitesse de refroidissement trop lente puisse rendre le grain de coulée grossier, réduire ses propriétés mécaniques et sa résistance à la corrosion.

Influence des propriétés mécaniques: le taux de refroidissement approprié aide à former une structure de grains uniformes et fine, améliorant ainsi la résistance, la dureté et la ténacité de la coulée. Ceci est particulièrement important pour les accessoires de poteau de lampe, car ils doivent résister à l'influence de divers facteurs externes tels que les charges de vent et les changements de température.

Influence de la qualité de la surface: le contrôle de la température pendant le processus de refroidissement affectera également la finition de surface et la précision dimensionnelle de la coulée. Un refroidissement trop rapide ou trop lent peut provoquer des défauts tels que les cavités de retrait et le rétrécissement à la surface, affectant l'esthétique et les performances du produit.

2. Sélection et mise en œuvre des méthodes de refroidissement

Dans le processus de casting des accessoires de poteau en alliage en alliage en zinc, la sélection et la mise en œuvre des méthodes de refroidissement doivent être déterminées en fonction de conditions de production et d'exigences de produit spécifiques. Les méthodes de refroidissement courantes comprennent le refroidissement naturel, le refroidissement à l'air, le refroidissement par eau et le refroidissement par pulvérisation.

Refroidissement naturel: adapté aux petites pièces moulées ou occasions à parois minces à vitesse de production lente. Le refroidissement naturel a un faible coût et un fonctionnement simple, mais la vitesse de refroidissement est lente, ce qui peut affecter l'efficacité de la production.

Refroidissement à l'air: souffler de l'air à la surface du moule à travers un ventilateur ou un conduit d'air pour le refroidissement. Le refroidissement à l'air présente les avantages d'une vitesse de refroidissement rapide et d'un coût modéré. Il est nécessaire de prêter attention au contrôle de la vitesse du vent et de la direction du vent pour éviter les effets négatifs sur la coulée.

Refroidissement de l'eau: Utilisez de l'eau en circulation pour refroidir le moule. Le refroidissement à l'eau présente les avantages d'une vitesse de refroidissement rapide et d'un bon effet. Il doit être équipé de systèmes et d'équipements de refroidissement correspondants, et a certaines exigences pour la qualité de l'eau et la température de l'eau.

Vaporisez le refroidissement: vaporisez la brume d'eau fine sur la surface du moule pour le refroidissement. Le refroidissement par pulvérisation combine les avantages du refroidissement à l'air et du refroidissement par eau. Il peut réduire rapidement la température du moule et réduire l'impact de l'humidité sur la coulée. Cependant, le système de refroidissement par pulvérisation est relativement complexe et nécessite un contrôle précis du volume de pulvérisation et du temps de pulvérisation.

Dans le processus de casting des accessoires de poteau de lampe en alliage en alliage de zinc, une combinaison de plusieurs méthodes de refroidissement est généralement utilisée pour obtenir le meilleur effet de refroidissement. Au début du casting, un refroidissement naturel ou un léger refroidissement à l'air peuvent être utilisés pour réduire la choc thermique du moule; Dans les stades moyen et tardifs du casting de la matrice, l'intensité de refroidissement est progressivement augmentée, et le refroidissement à l'air, le refroidissement par eau ou même le refroidissement par pulvérisation est combiné pour accélérer la vitesse de refroidissement de la coulée et améliorer sa qualité.

3. Points techniques du processus de démollante

Le démêlage est le processus de séparation de la coulée solidifiée du moule. Dans le casting des accessoires de poteau de lampe en alliage en alliage en zinc, la difficulté de démollante affecte directement l'efficacité de production et la qualité du produit. , voici plusieurs points techniques dans le processus de démonstration.

Conception de moisissure: La conception raisonnable de moisissure est la base d'une démouding lisse. Le moule devrait avoir une rigidité et une résistance suffisantes pour résister à la haute pression et à une température élevée dans le processus de casting de la matrice. Dans le même temps, une pente de démoultage raisonnable et une structure de surface de séparation doivent être conçues pour faciliter la démouffe de la coulée.

Utilisation de l'agent démoultrante: L'application d'une quantité appropriée d'agent de démonstration avant le casting peut réduire l'adhésion entre la coulée et le moule et protéger la surface du moule des rayures. Cependant, la quantité d'agent démoultant utilisé doit être modérée. Trop ou trop peu peuvent affecter l'effet de démonstration et la qualité du produit.

Contrôle de la température de démonstration: La sélection de la température de démoulement doit être déterminée en fonction des propriétés du matériau de l'alliage de zinc et de la structure du moule. D'une manière générale, la démoudure peut être effectuée lorsque la température interne de la coulée tombe sur une certaine plage (généralement une certaine température en dessous du point de fusion de l'alliage). La démêlage trop tôt ou trop tard peut provoquer une déformation de la coulée ou endommager le moule.

Choix de la méthode de démonstration: Sélectionnez une méthode de démonstration appropriée en fonction de la forme et de la taille de la coulée. La démoudage manuel peut être utilisée pour des pièces moulées simples et simples; Alors que pour les pièces moulées grandes et complexes, il peut être nécessaire d'utiliser des équipements automatisés tels que la démonstration mécanique ou la démonstration hydraulique.

4. L'influence du refroidissement et du démollat sur la qualité du produit

Le refroidissement et le démollage sont des liens clés dans le processus de casting des accessoires de poteau en alliage en alliage de zinc. Sa qualité affecte directement les performances et la durée de vie du produit final.

Qualité interne: vitesse de refroidissement raisonnable et méthode de démollante peut réduire la contrainte et les défauts à l'intérieur de la coulée et améliorer les propriétés mécaniques et la résistance à la corrosion de la coulée.

Qualité de surface: les opérations de refroidissement et de démollants appropriées peuvent éviter des défauts tels que les fissures, les trous de retrait, le retrait, etc. à la surface de la coulée, améliorent l'apparence et les performances du produit.

Efficacité de production: le processus efficace de refroidissement et de démollage peut raccourcir le cycle de production, améliorer l'efficacité de la production et réduire les coûts de production.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.