Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

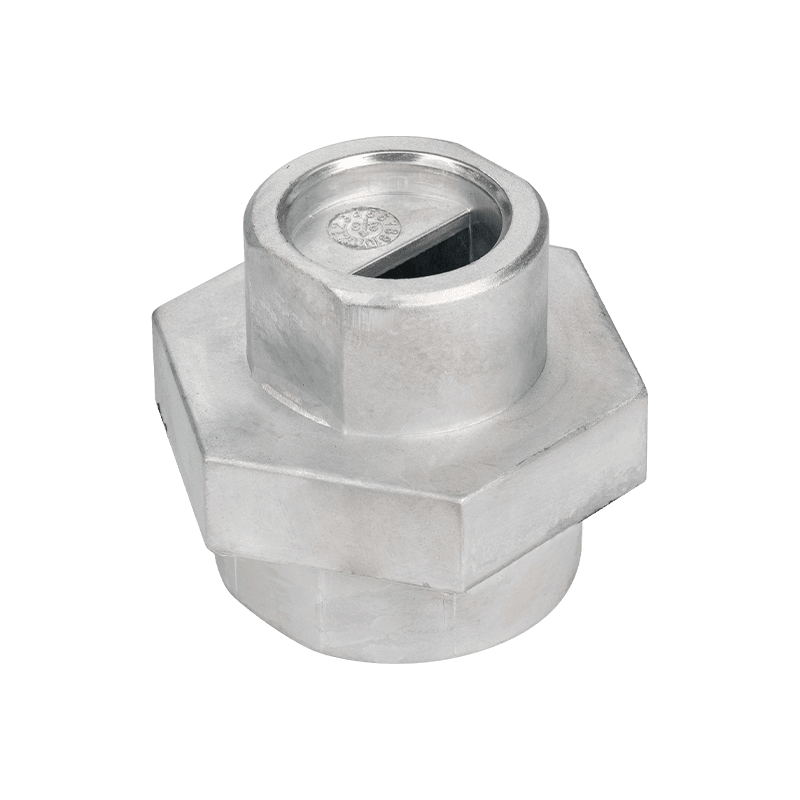

En savoir plusMoulage du connecteur de lampe en alliage en alliage en zinc

Le connecteur de lampe en alliage en zinc est un produit en alliage métallique spécialement utilisé pour la connexion de la lampe. En tant qu'accessoire indispensable dans l'industrie de la lampe, il joue un rôle vital. L'alliage de zinc en tant que matériau a d'excellentes performances et une large gamme d'applications, il est donc largement utilisé dans la fabrication de connecteurs de lampe.

L'alliage de zinc a d'excellentes propriétés mécaniques. Il a une résistance et une dureté élevés et peut résister à d'énormes charges et pression. Cela permet aux connecteurs de lampes en alliage en zinc pour connecter fermement divers composants de lampe et assurer la stabilité et la sécurité des lampes. De plus, l'alliage de zinc a également une excellente résistance à l'usure et une résistance à la corrosion, et peut maintenir ses performances et sa stabilité d'apparence à long terme.

Les connecteurs de lampe en alliage en zinc ont d'excellentes performances de traitement. L'alliage de zinc a un faible point de fusion et une bonne fluidité, ce qui lui permet de fabriquer rapidement et de former des méthodes de traitement telles que la moulage. Cela améliore non seulement l'efficacité de la production, mais répond également aux besoins de l'industrie de la lampe pour une production à grande échelle. De plus, l'alliage de zinc peut également être décoré et protégé par diverses méthodes de traitement de surface, de sorte que le connecteur de lampe a une meilleure apparence et une meilleure durabilité.

Raccords d'éclairage en alliage de zinc

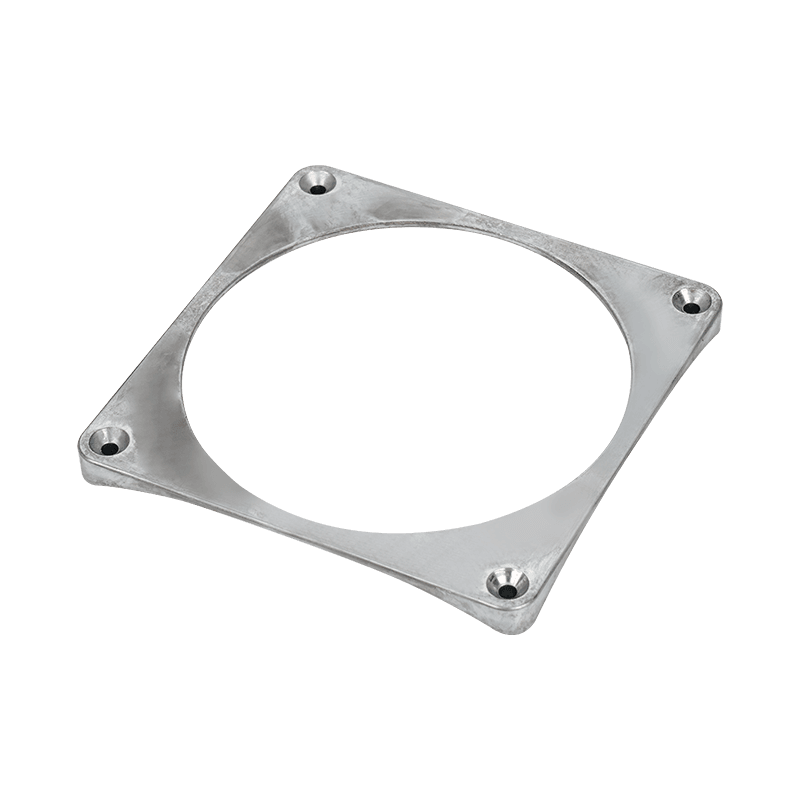

Connecteur de produit électronique en alliage en alliage en aluminium

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Processus de traitement de surface pour le connecteur de la lampe en alliage zinc Placage de moulage

Dans le vaste champ de fabrication, Moulage du connecteur de lampe en alliage en alliage en zinc est devenu progressivement un composant clé indispensable dans l'industrie de la fabrication d'éclairage en raison de ses excellentes propriétés mécaniques, de sa bonne plasticité et de son coût relativement faible. Cependant, la surface des pièces de mise en service en alliage de zinc non traitées a souvent des problèmes tels qu'une oxydation facile et une mauvaise résistance à la corrosion, ce qui affecte directement la durée de vie et la compétitivité du marché du produit. Par conséquent, le traitement de surface de l'électropolition, en tant que solution efficace et économique, est largement utilisé dans le processus de fabrication des connecteurs de lampe en alliage en zinc.

1. Principes de base de l'électroplastion du traitement en surface

L'électroples est un processus qui utilise le principe de l'électrolyse pour plaquer une couche d'autres métaux ou alliages sur la surface métallique. Pendant le processus d'électroples, le casting en alliage en alliage de zinc plaqué est utilisé comme cathode et est placé dans l'électrolyte contenant les ions métalliques à étaler. La fonction de l'alimentation CC permet de réduire les ions métalliques de l'électrolyte et de déposer sur la surface de la cathode pour former un revêtement uniforme et dense. Ce revêtement peut améliorer considérablement la qualité d'apparence des moulages en alliage en alliage de zinc et améliorer efficacement sa résistance à la corrosion. , usure la résistance et la conductivité.

2. Étapes de traitement de l'électroplastion du traitement de la surface

Prétraitement: le prétraitement est la première et cruciale étape dans l'électroplastion du traitement de la surface. Il comprend principalement des processus tels que l'élimination de l'huile, l'élimination de la rouille et l'activation. Le but est d'éliminer les taches d'huile, les oxydes et les impuretés à la surface des pièces moulées et d'améliorer l'activité de surface et l'adhésion. Le dégraissement utilise généralement des agents de nettoyage alcalin ou acides pour éliminer les taches d'huile par des méthodes chimiques ou physiques; L'élimination de la rouille utilise le décapage ou le broyage mécanique pour éliminer les oxydes et la rouille à la surface; L'activation utilise des méthodes chimiques ou électrochimiques pour former une surface une mince couche de film d'activation afin que le revêtement puisse mieux adhérer au substrat.

Electroplasting: L'électroples est le lien central du traitement de surface. Dans le réservoir d'électroples, la pièce de casting de matrice en alliage en alliage de zinc plaqué sert de cathode, et l'anode (généralement la plaque ou le matériau en forme de tige à étaler avec du métal) est connecté à l'alimentation CC à travers les fils. La solution d'électroples est formulée en fonction des exigences de type et de performance du revêtement requis. Il contient des sels, des agents complexés, des tampons, des additifs et d'autres ingrédients pour que les ions métalliques soient plaqués. En contrôlant la composition, la température, la densité de courant, le temps de placage et d'autres paramètres de la solution d'électroples, un revêtement uniforme et dense peut être obtenu à la surface de la coulée de la matrice.

Post-traitement: Une fois l'électroplaste terminée, une série de procédures de post-traitement est nécessaire pour améliorer encore la qualité et les performances du revêtement. Ces processus comprennent le nettoyage, la passivation, le séchage et l'inspection. Le nettoyage consiste à éliminer l'électrolyte et les impuretés restant à la surface du revêtement pendant le processus d'électroples; La passivation consiste à former un film d'oxyde dense à la surface du revêtement par des méthodes chimiques ou électrochimiques pour améliorer la résistance à la corrosion et la résistance à l'usure du revêtement. ; Le séchage est de sécher les pièces de la dépérissement nettoyées et passivées pour empêcher les résidus d'humidité de provoquer la détérioration du revêtement; L'inspection consiste à évaluer de manière approfondie la qualité du revêtement par l'inspection visuelle, la mesure de l'épaisseur, les tests de résistance à la corrosion et d'autres méthodes.

3. Contrôle de la qualité du traitement de surface électroplastique

Le contrôle de la qualité du traitement de surface électroplastique traverse l'ensemble du processus. Afin de s'assurer que la qualité et les performances du revêtement répondent aux exigences, il est nécessaire de contrôler strictement la composition et la concentration de la solution d'électroples, de la température, de la densité de courant, du temps de placage et d'autres paramètres de processus; Dans le même temps, il est également nécessaire de stricter l'inspection et le contrôle de la qualité est effectué dans chaque processus de traitement, d'électroples et de post-traitement. Les équipements et les outils électroplatés doivent également être entretenus et entretenus régulièrement pour assurer leur fonctionnement normal et leur précision stable.

4. Impact environnemental et contre-mesures de traitement de la surface électroplastique

Le processus de traitement de la surface électroplastique produira certains eaux usées, des gaz déchets, des résidus de déchets et d'autres polluants, ce qui aura un certain impact sur l'environnement. Afin de réduire ces impacts, une série de mesures de protection de l'environnement doit être prise. Par exemple, utilisez des solutions d'électroplastes toxiques et inoffensives et des additifs; Renforcer la construction des installations de traitement des eaux usées pour s'assurer que les eaux usées sont libérées jusqu'à la norme; Collectez et traitez les déchets et les résidus de déchets pour les empêcher d'être déchargés directement dans l'environnement; et a également besoin de renforcer la formation à la sensibilisation à l'environnement pour les employés. , améliorer la conscience et la responsabilité de l'environnement.

5. Avantages d'application de l'électroplastion du traitement de surface dans la fabrication de connecteurs de lampe en alliage en zinc

L'électroples peut former un revêtement uniforme et dense à la surface des moulages de matrice, ce qui peut améliorer considérablement la qualité de l'apparence et la résistance à la corrosion du produit. Deuxièmement, l'électroples peut également améliorer la résistance à l'usure et la conductivité du produit et prolonger sa durée de vie. Le processus d'électroples a également les avantages d'une efficacité de production élevée et d'un coût relativement faible, et peut répondre aux besoins de la production à grande échelle.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.