Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusLes pièces électroniques en alliage en alliage en zinc meurent

Les pièces électroniques en alliage en zinc sont des composants électroniques en matériaux en alliage de zinc de haute qualité avec une excellente conductivité, une résistance à la corrosion et une résistance mécanique. Il est largement utilisé dans l'électronique grand public, les ordinateurs, l'équipement de communication, l'électronique automobile, l'automatisation industrielle et d'autres domaines.

Les matériaux en alliage de zinc ont une excellente conductivité, ce qui peut réduire efficacement la perte de courant et améliorer l'efficacité opérationnelle de l'équipement électronique. Par rapport aux autres matériaux, l'alliage de zinc peut mieux mener un courant et assurer le fonctionnement stable de l'équipement électronique.

La force élevée et la dureté de l'alliage de zinc sont également l'un de ses avantages. Il peut résister à une plus grande contrainte mécanique, garantissant que les composants électroniques ne sont pas facilement endommagés lors d'une utilisation à long terme. Cela permet aux composants électroniques en alliage de zinc de maintenir des performances stables et de prolonger la durée de vie dans divers environnements de travail rigoureux.

De plus, le zinc alliage a également de bonnes performances de traitement. Il est facile à couper, à tamponner et à l'injection de moisissure, ce qui est pratique pour la production de composants électroniques de différentes formes et tailles. Cela permet aux fabricants de concevoir et de fabriquer des composants électroniques en alliage en alliage de zinc en fonction des différents besoins pour répondre aux divers besoins du marché.

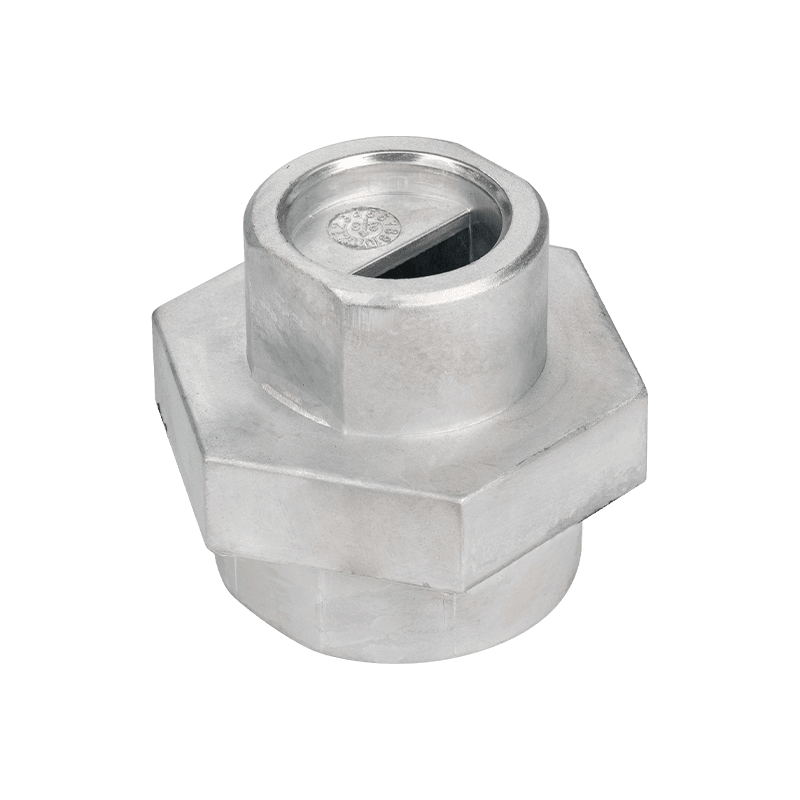

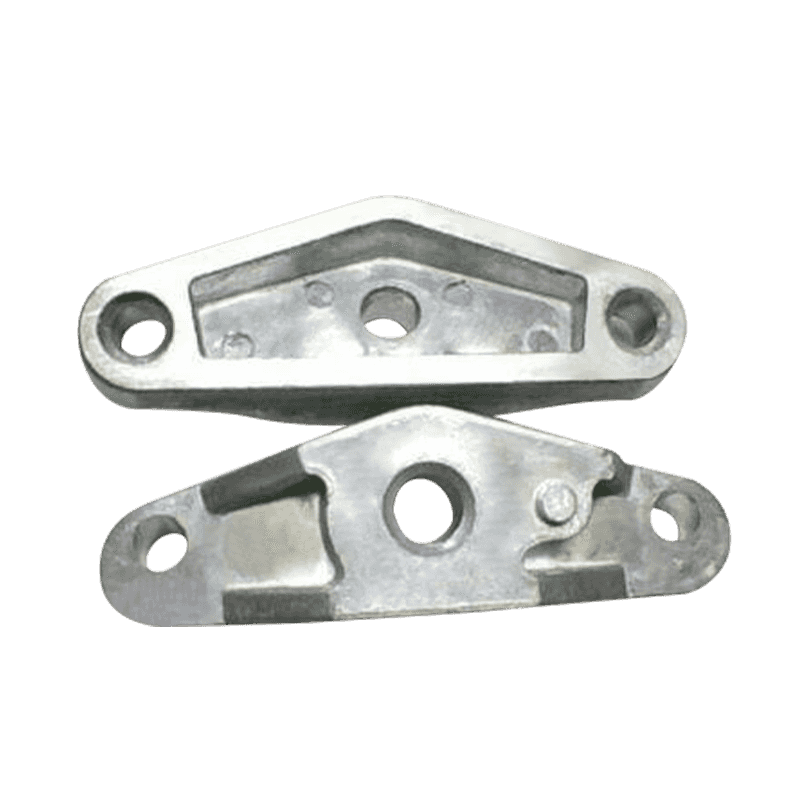

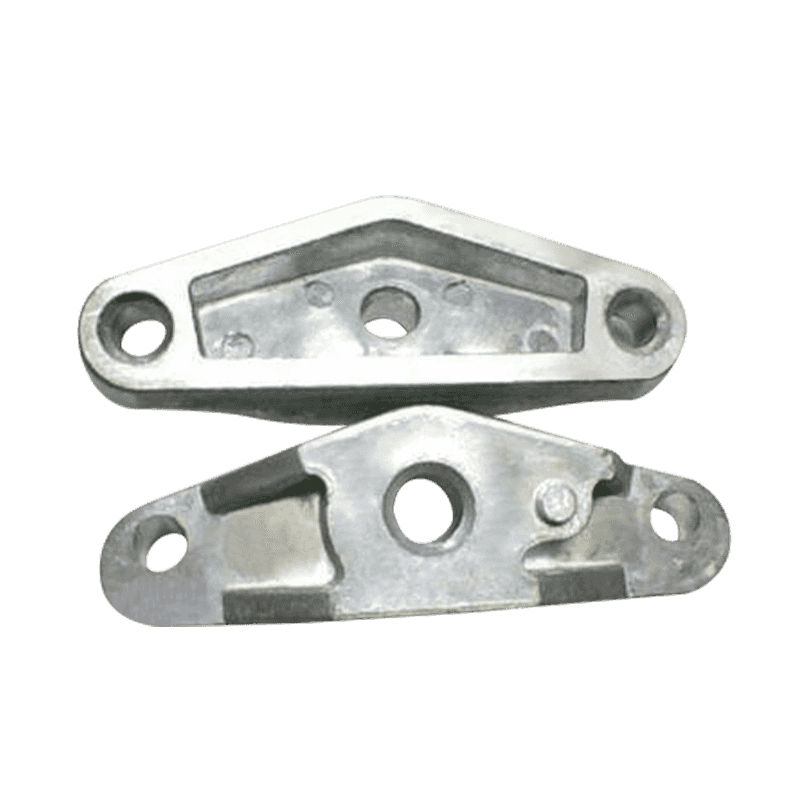

Raccords d'outil d'alliage en alliage zinc

Connecteur de produit électronique en alliage en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Raccords de produits électroniques en alliage en zinc

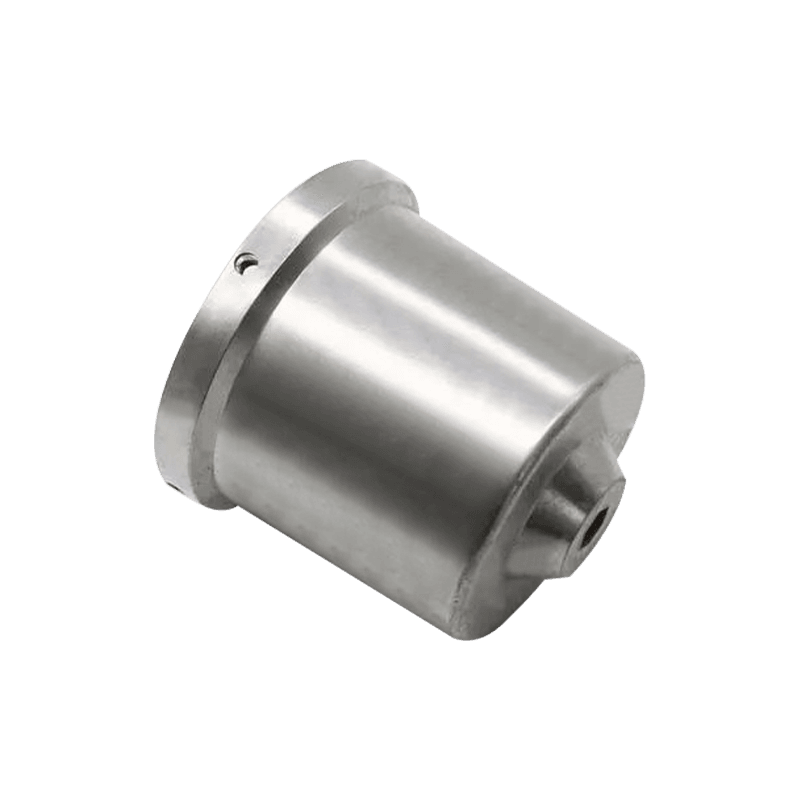

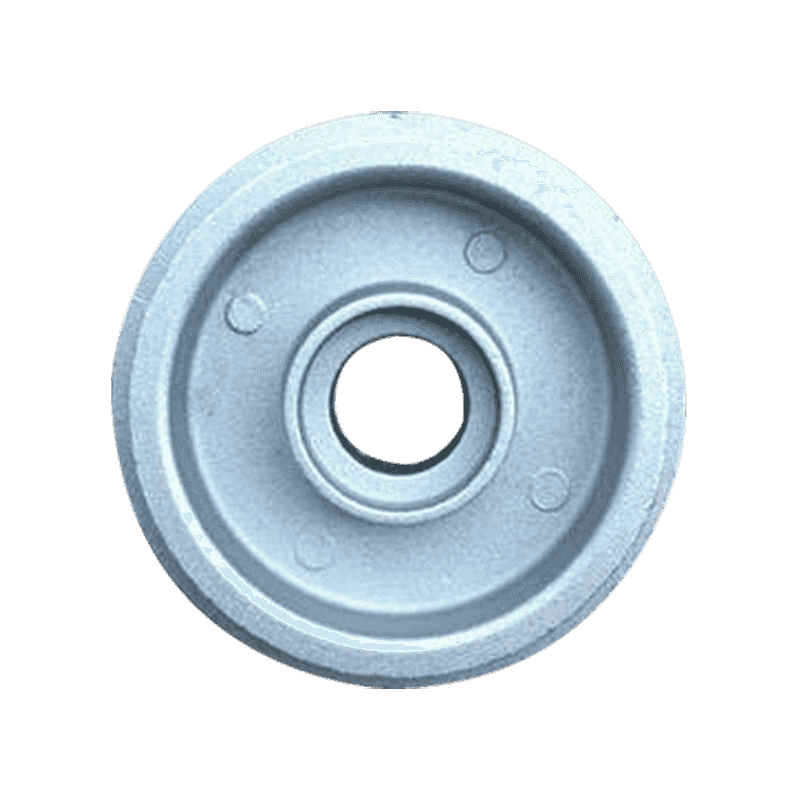

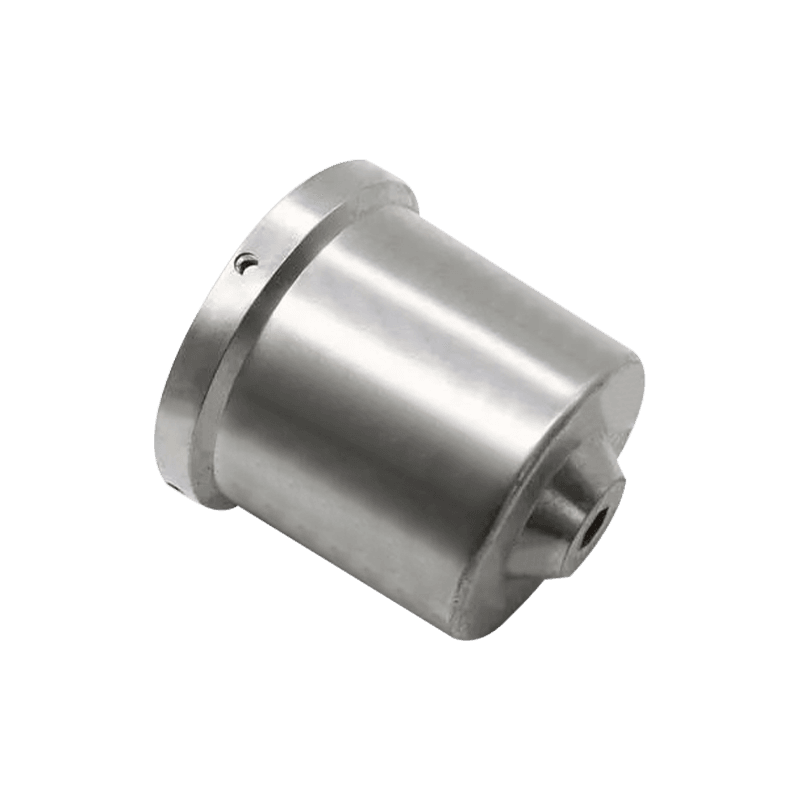

Connecteur de produit électronique en alliage en alliage en aluminium

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Raccords de produits électroniques en alliage en zinc

Connecteur de produit électronique en alliage en alliage en aluminium

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Comment assurer une haute précision et une cohérence des produits pendant le processus de fabrication des pièces électroniques en alliage de zinc, la coulée de la moule?

Dans le processus de fabrication de Les pièces électroniques en alliage en alliage en zinc meurent , assurer une grande précision et la cohérence des produits est notre priorité absolue en tant que fabricant professionnel. Cela affecte directement les performances et la fiabilité du produit final, et est également un facteur clé pour les clients pour nous choisir. Nous sélectionnons strictement les matières premières en alliage de zinc de haute pureté, qui subissent une analyse de composition rigoureuse et des tests de propriété physique pour s'assurer qu'ils répondent aux exigences de production. Les matériaux de haute pureté peuvent fournir des caractéristiques stables de fluidité et de solidification au cours du processus de casting de la matrice, réduire l'impact des impuretés sur la qualité du produit et ainsi améliorer la précision et la cohérence du produit final.

La conception et la fabrication de moisissures sont la base pour assurer une haute précision. Nous utilisons un logiciel CAD / CAM avancé pour la conception de moisissures, combiné à une analyse de simulation, pour prédire et optimiser les processus de débit métallique et de refroidissement, et éviter les problèmes potentiels dans la conception de moisissures. Pendant la fabrication de moisissures, nous utilisons des machines-outils de haute précision CNC et une technologie d'usinage de précision pour assurer la précision dimensionnelle et la qualité de surface du moule. Avant que le moule ne soit mis en production, la conception du moule est encore optimisée à travers des moules et des ajustements d'essai pour s'assurer qu'il peut fonctionner de manière stable en production.

Le contrôle des paramètres de processus de casting de la matrice est une partie importante de la réalisation de haute précision et de la cohérence. Nous utilisons un équipement avancé de casting de dépérissement équipé de systèmes précis de température, de pression et de contrôle du temps. Pendant le processus de production, la température de la fonte des alliages est strictement contrôlée pour s'assurer qu'elle est cassée dans la plage de température optimale; Dans le même temps, la vitesse et la pression d'injection sont optimisées pour assurer un débit métallique uniforme et réduire les défauts tels que les pores et les fermetures à froid. Nous utilisons également un système de surveillance en temps réel pour suivre et enregistrer les paramètres de processus de chaque cycle de casting de la matrice pour assurer la stabilité et la cohérence du processus de production.

L'inspection de la qualité est la dernière garantie pour assurer une haute précision et une cohérence des produits. Nous effectuons des inspections de qualité multiples pendant le processus de production et une fois le produit terminé, y compris la mesure dimensionnelle, l'inspection de surface et les tests de propriétés physiques. Utilisez une machine de mesure à trois coordonnées de haute précision pour inspecter les dimensions clés du produit pour vous assurer qu'elle répond aux exigences de conception; Utilisez un équipement d'inspection optique haute résolution pour effectuer une inspection complète des défauts de surface du produit; et vérifier la résistance et la dureté du produit grâce à des tests de propriété mécanique. Chaque processus d'inspection est strictement effectué conformément au système de gestion de la qualité ISO pour s'assurer que chaque lot de produits répond aux normes élevées d'exigences de qualité.

Afin d'améliorer continuellement l'exactitude et la cohérence des produits, nous sommes également activement engagés dans l'innovation technologique et l'amélioration des processus. Grâce à la coopération avec les institutions de recherche scientifique et les experts de l'industrie, nous étudions et appliquons de nouveaux matériaux, de nouveaux processus et de nouveaux équipements pour optimiser davantage le processus de production. Nous avons également établi un système complet de formation des employés, organisé régulièrement des discussions sur la formation aux compétences et l'amélioration des processus pour garantir que tous les employés maîtrisent toujours les dernières technologies et les normes de processus.

Grâce aux mesures complètes de contrôle et d'optimisation complètes, nous sommes en mesure d'assurer la haute précision et la cohérence des pièces électroniques en alliage de zinc. Cela améliore non seulement les performances et la fiabilité du produit, mais améliore également la confiance et la satisfaction des clients. Dans le développement futur, nous continuerons de nous engager dans l'innovation technologique et l'amélioration de la qualité pour offrir aux clients de meilleures solutions de pièces électroniques en alliage de zinc.

Quels sont les processus de traitement de surface pour les pièces électroniques en alliage de zinc meurent la coulée et comment assurer sa durabilité et son esthétique?

Dans la production de Les pièces électroniques en alliage en alliage en zinc meurent , le processus de traitement de surface a un impact vital sur la durabilité et l'esthétique du produit. En tant que fabricant professionnel, nous utilisons une variété de technologies de traitement de surface, y compris l'électroples, la pulvérisation et le brossage, pour répondre aux besoins de différents clients et nous assurer que les pièces fonctionnent bien dans divers environnements d'application. Ce qui suit est une discussion détaillée de ces processus de traitement de surface et de leur amélioration des performances du produit.

L'électroples est une méthode de traitement de surface commune et importante. Il dépose un revêtement métallique tel que le nickel, le chrome, l'or, etc. à la surface des pièces en alliage de zinc pour améliorer la résistance à la corrosion et la dureté des pièces. Le processus d'électroples améliore non seulement les propriétés physiques des pièces, mais leur donne également un brillant et une excellente apparence. Pendant le processus d'électroples, nous contrôlons strictement les paramètres tels que la densité de courant, la température et le temps pour assurer l'épaisseur et l'uniformité du revêtement. Nous effectuons également un prétraitement tel que le nettoyage et le décapage pour éliminer les couches d'huile et d'oxyde à la surface pour garantir que le revêtement adhère fermement. Grâce à des processus d'électroples de haute qualité, les pièces électroniques en alliage de zinc peuvent maintenir une bonne durabilité et une bonne beauté dans des environnements difficiles.

Les processus de pulvérisation comprennent la pulvérisation en poudre et la pulvérisation liquide, qui conviennent aux pièces qui nécessitent des couleurs spécifiques et des effets de texture. La pulvérisation en poudre utilise l'action électrostatique pour pulvériser uniformément le revêtement en poudre à la surface des pièces, puis forme un film de revêtement dur après la cuisson à haute température. La pulvérisation liquide utilise un pistolet à pulvérisation pour vaporiser uniformément le revêtement liquide à la surface des pièces et forme un film de revêtement après un séchage naturel ou une cuisson. Le processus de pulvérisation offre non seulement une variété d'options de couleurs, mais peut également obtenir différentes textures de surface et effets de brillance en ajustant la formule de revêtement. Nous effectuons un prétraitement de surface strict avant la pulvérisation pour assurer une forte adhérence du revêtement. Pendant le processus de pulvérisation, les paramètres de l'équipement de pulvérisation sont contrôlés avec précision pour assurer un revêtement uniforme et éviter les défauts tels que l'affaissement et les bulles. Les pièces après pulvérisation sont non seulement fortement résistantes à la corrosion, mais ont également d'excellents effets décoratifs, répondant aux exigences élevées des clients pour l'apparence du produit.

Le dessin de fil est une technologie qui forme des lignes régulières à la surface des pièces par un traitement mécanique pour augmenter son sens tridimensionnel et sa texture. Le dessin de fil est souvent utilisé dans les pièces électroniques haut de gamme pour améliorer leur qualité d'apparence et leur sensation. Dans le processus de dessin du fil, nous utilisons un équipement de dessin de fils de haute précision pour contrôler la profondeur et l'espacement des lignes pour garantir que l'effet de surface de chaque pièce est cohérent. Avant le dessin du fil, nous nettoyons et polissons la surface pour éliminer les impuretés qui peuvent affecter l'effet de dessin de fil. Les pièces après dessin de fil sont non seulement belles et généreuses, mais couvrent également efficacement les défauts de surface mineurs et améliorent la qualité globale du produit.

Afin d'assurer l'effet du processus de traitement de surface, nous effectuons un contrôle et une inspection stricts de qualité à chaque lien. L'uniformité, l'adhésion et la résistance à l'usure du traitement de surface sont vérifiées par inspection microscopique et tests de performances physiques. Nous effectuons également des tests de résistance à la corrosion, tels que des tests de pulvérisation saline, pour nous assurer que les pièces traitées ne sont pas sensibles à la corrosion et à la décoloration sur de longues périodes d'utilisation.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.