Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

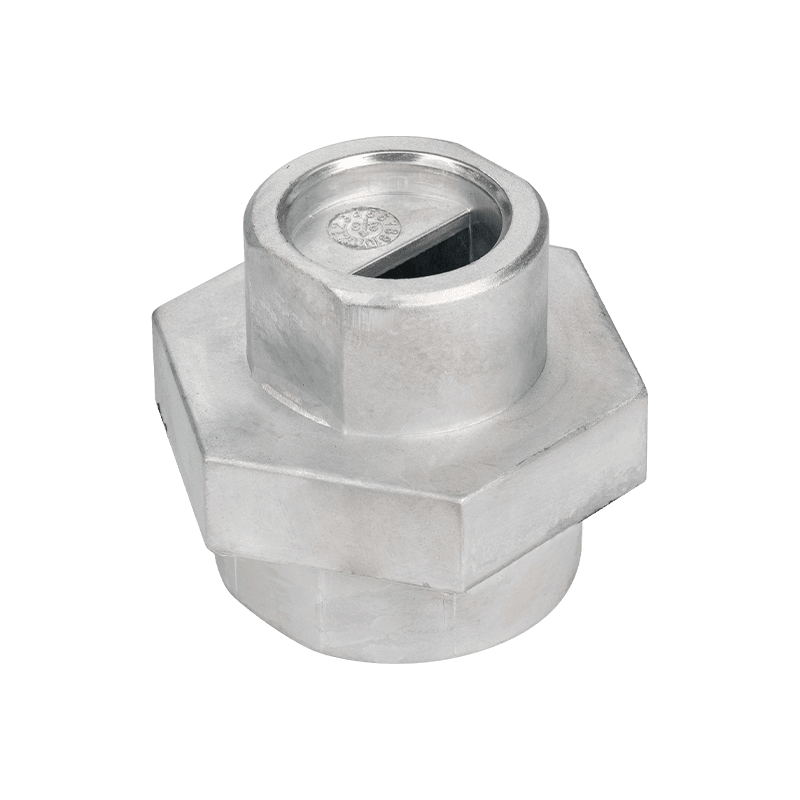

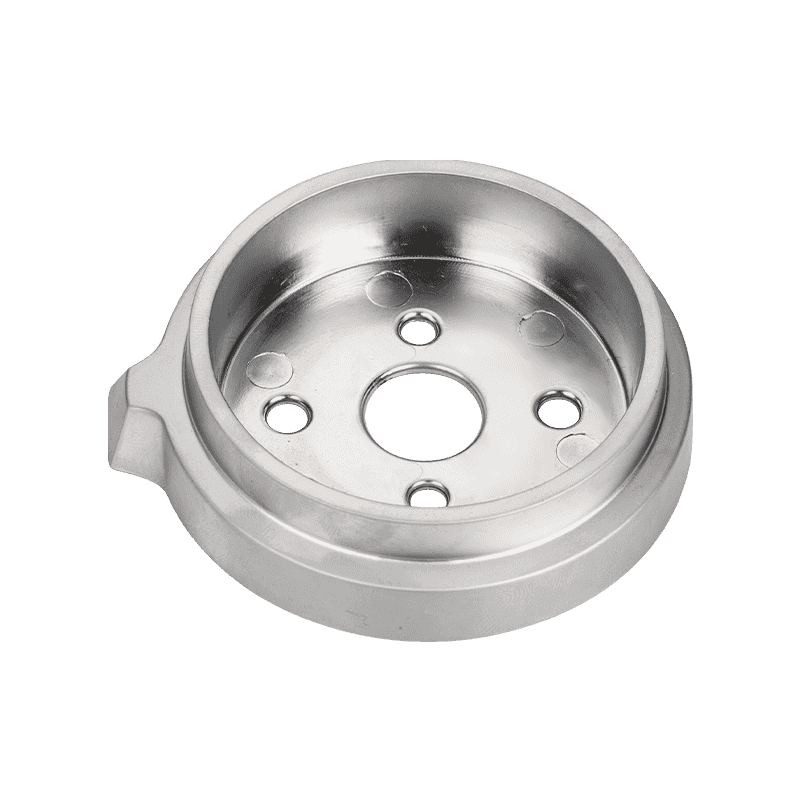

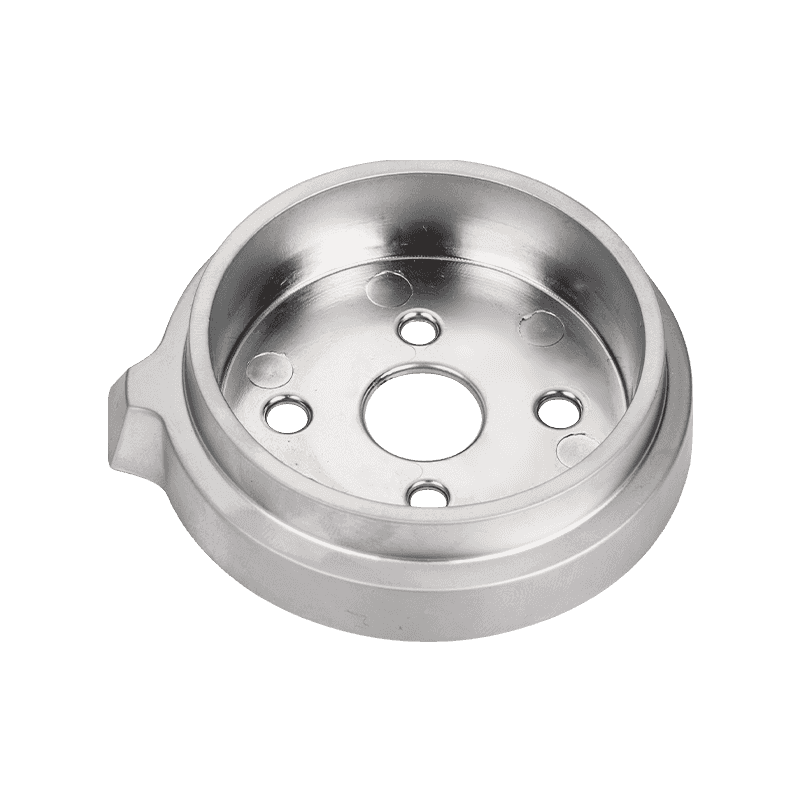

En savoir plusPièces de rechange de salle de bain en alliage en alliage en zinc moulage

En tant qu'excellent matériau métallique, l'alliage de zinc possède d'excellentes propriétés de coulée et d'usinage. Il maintient non seulement le brillant à long terme, mais a également une excellente résistance à la corrosion et une résistance à l'usure, afin que nos accessoires de salle de bain puissent toujours maintenir une nouvelle apparence et des performances à long terme.

Nos pièces de rechange en alliage en alliage en alliage en alliage sont conçues avec délicatement avec des lignes lisses, qui incarnent non seulement le style moderne et simple, mais incorpore également des éléments classiques et élégants. Qu'il s'agisse d'un robinet, d'une douche, d'un crochet ou d'une étagère, chaque accessoire a été soigneusement conçu et poli, ce qui garantit non seulement la commodité de l'utilisation, mais améliore également la beauté globale de la salle de bain.

En termes de technologie de production, nous contrôlons strictement chaque lien de production, en utilisant la technologie de coulée avancée et la technologie de traitement de surface pour nous assurer que chaque détail du produit est en parfait état. Dans le même temps, nous faisons également attention aux performances environnementales du produit, en utilisant des matériaux et des processus respectueux de l'environnement pour garantir que le produit ne causera pas de mal au corps humain et à l'environnement pendant l'utilisation.

De plus, nos pièces de rechange de salle de bain en alliage en alliage en zinc ont également une bonne adaptabilité et peuvent être appliquées à divers types de styles de décoration de salle de bain. Qu'il s'agisse d'un style moderne simple ou d'un style classique rétro, vous pouvez trouver des accessoires assortis pour ajouter un charme unique à votre salle de bain.

Accessoires de salle de bain en alliage en zinc

Pièces de rechange en alliage en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Accessoires de salle de bain en alliage en zinc

Pièces de rechange en alliage en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Accessoires de salle de bain en alliage en zinc

Pièces de rechange en alliage en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Comment optimiser les paramètres du processus pour assurer des pièces de rechange de salle de bain en alliage en alliage en alliage de zinc de haute qualité?

Le processus de moulage de la matrice de Pièces de rechange de salle de bain en alliage en alliage en zinc moulage est un processus de fabrication complexe et critique qui affecte directement la qualité et la rentabilité du produit. En tant que fabricant professionnel de moulage en alliage en alliage de zinc, nous nous engageons à nous assurer que chaque pièce répond aux exigences et aux normes des clients en optimisant les paramètres du processus.

Nous commençons par la conception et la sélection des moisissures, garantissant que le matériau de moisissure adapté aux caractéristiques de l'alliage de zinc et de la conception de pièces est sélectionné, et d'optimisation de la structure du moule pour faciliter le meilleur équilibre entre la fluidité et l'effet de refroidissement. La conception du moule doit prendre en compte la complexité de forme, les exigences d'épaisseur de paroi et les problèmes de refroidissement possibles de la pièce, qui affectent directement la précision et la qualité de surface du produit final.

Au stade de fusion, nous contrôlons la température et la composition chimique de l'alliage pour nous assurer qu'elle répond aux exigences du produit et aide à réduire la génération de pores et d'impuretés. Pendant le processus d'injection, nous contrôlons avec précision la vitesse et la pression d'injection pour nous assurer que le métal fondu remplit complètement le moule et évite trop ou trop peu de suspension de métal.

Le processus de refroidissement est essentiel pour assurer l'intégrité structurelle et la qualité de surface de la pièce. Nous utilisons des systèmes de refroidissement avancés et des technologies de contrôle des processus pour nous assurer que les pièces se rétrécissent uniformément pendant le processus de refroidissement pour éviter les problèmes de stress et de déformation internes. Grâce à un contrôle de refroidissement précis, nous sommes en mesure de maximiser la stabilité dimensionnelle et la finition de surface des pièces.

De plus, le post-traitement et le traitement de surface sont une partie importante du processus de moulage des pièces de rechange de salle de bain en alliage en alliage en alliage en alliage. Nous sélectionnons des processus de post-traitement appropriés tels que le déburriage, le polissage ou tout autre traitement mécanique, ainsi que les traitements de surface tels que le revêtement ou l'électroples selon les besoins du client pour améliorer les performances visuelles et fonctionnelles du produit.

Nous utilisons un équipement de test avancé et un système de gestion de qualité stricte pour effectuer des tests et une évaluation complets de chaque lot de production. À partir de l'inspection des matières premières, au contrôle des processus et à l'inspection finale, nous nous assurons que chaque pièce de rechange de salle de bain en alliage de zinc répond aux spécifications des clients et aux normes internationales.

Comment faire face à la protection de l'environnement et à la durabilité des matériaux pendant le processus de moulage de la matrice des pièces de rechange de salle de bain en alliage en zinc?

Dans le contexte actuel de protection de l'environnement et de développement durable, en tant que fabricant professionnel de Pièces de rechange de salle de bain en alliage en alliage en zinc, jet de moulage, Nous prenons activement des mesures pour faire face à la protection de l'environnement et à la durabilité des matériaux pour assurer l'impact minimum de la fabrication de produits sur l'environnement.

Nous nous concentrons sur l'efficacité des ressources dans le processus de moulage. En optimisant les paramètres du processus et en contrôlant le processus de production, nous minimisons la consommation d'énergie et la production de déchets. Cela comprend un contrôle précis des températures de fusion et d'injection pour minimiser les déchets et réduire la dépendance aux ressources naturelles grâce à des programmes efficaces de récupération et de réutilisation des déchets.

Dans le même temps, nous nous engageons à promouvoir le concept d'économie circulaire, c'est-à-dire pour réaliser une utilisation en boucle fermée des matériaux grâce à une gestion efficace des déchets et à une réutilisation des ressources. Par exemple, nous retraitements les déchets dans des matériaux utilisables grâce à des technologies de traitement des déchets raisonnables et de recyclage pour réduire l'empreinte carbone et la pollution de l'environnement dans le processus de production.

De plus, nous faisons attention à l'impact global du cycle de vie du produit. Au stade de la conception du produit, nous prenons en compte la durabilité et la maintenabilité du produit, prolongeons la durée de vie du produit, réduisons les taux de remplacement et de ferraille et réduisent ainsi l'impact environnemental global.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.