Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

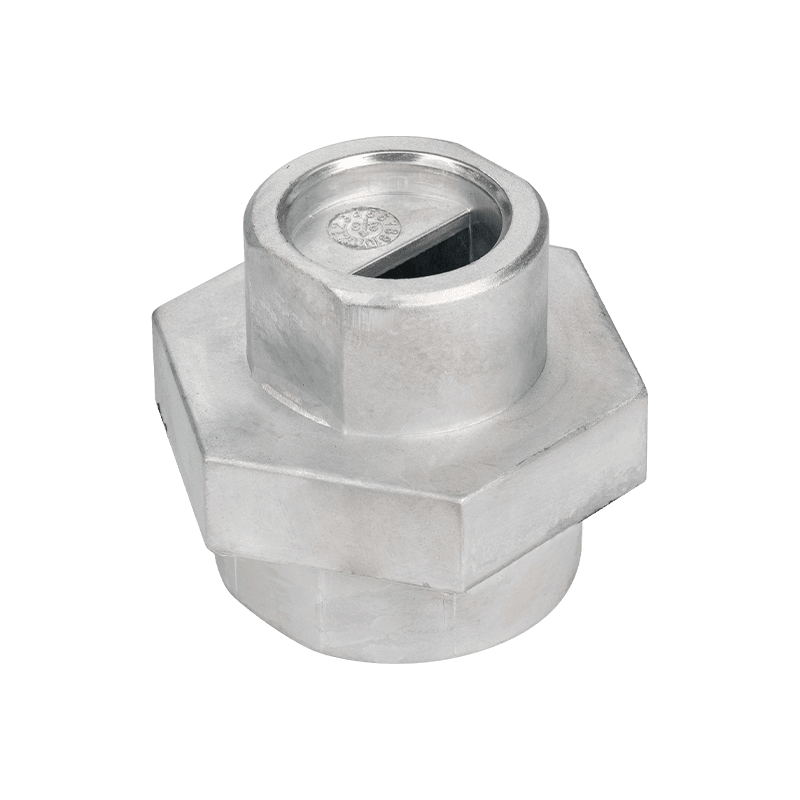

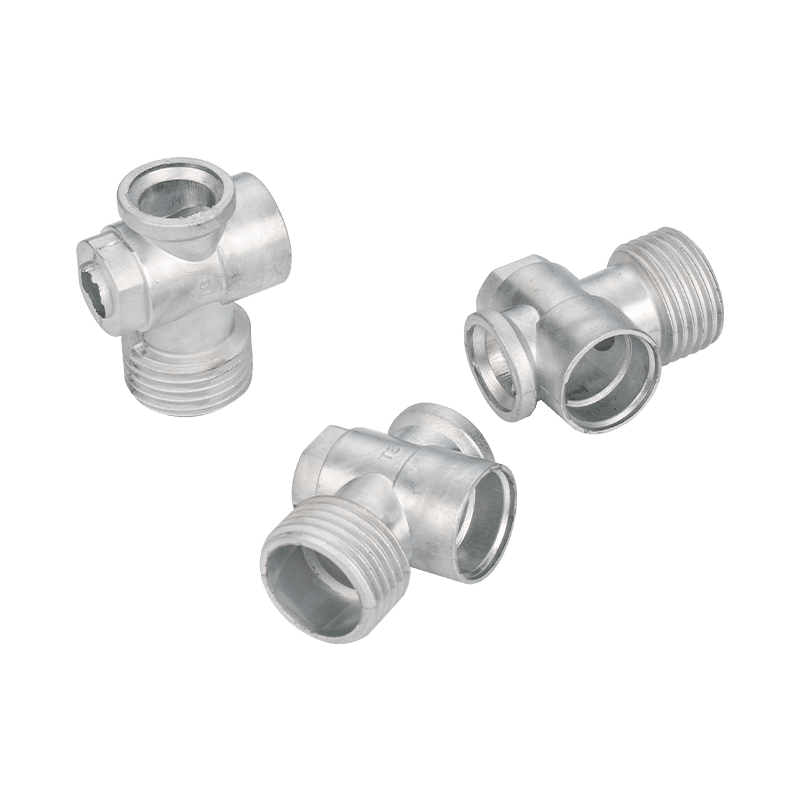

En savoir plusRaccords de connecteur de salle de bain en alliage en alliage en alliage

Les raccords de connecteur de salle de bain en alliage en zinc sont conçus avec la commodité et la sécurité des utilisateurs à l'esprit. Ces accessoires adoptent une structure de conception unique, ce qui rend le processus d'installation facile et rapide. Les utilisateurs peuvent facilement compléter l'installation sans utiliser d'outils complexes ou d'étapes lourdes. Cela fait non seulement gagner du temps et de l'énergie des utilisateurs, mais améliore également l'efficacité de l'ensemble du processus d'installation.

En plus de la commodité, les raccords de connecteur de salle de bain en alliage en zinc ont également d'excellentes performances d'étanchéité. Ils peuvent effectivement empêcher les problèmes d'infiltration et de fuite d'eau de se produire, offrant aux utilisateurs un environnement de bain plus sûr et plus fiable. Cette excellente performance d'étanchéité protège non seulement la salle de bain de l'érosion de l'eau, mais empêche également l'humidité d'entrer dans le mur ou le sol, réduisant ainsi les dommages potentiels et les coûts de réparation

Accessoires de salle de bain en alliage en zinc

Raccords de connecteur de salle de bain en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

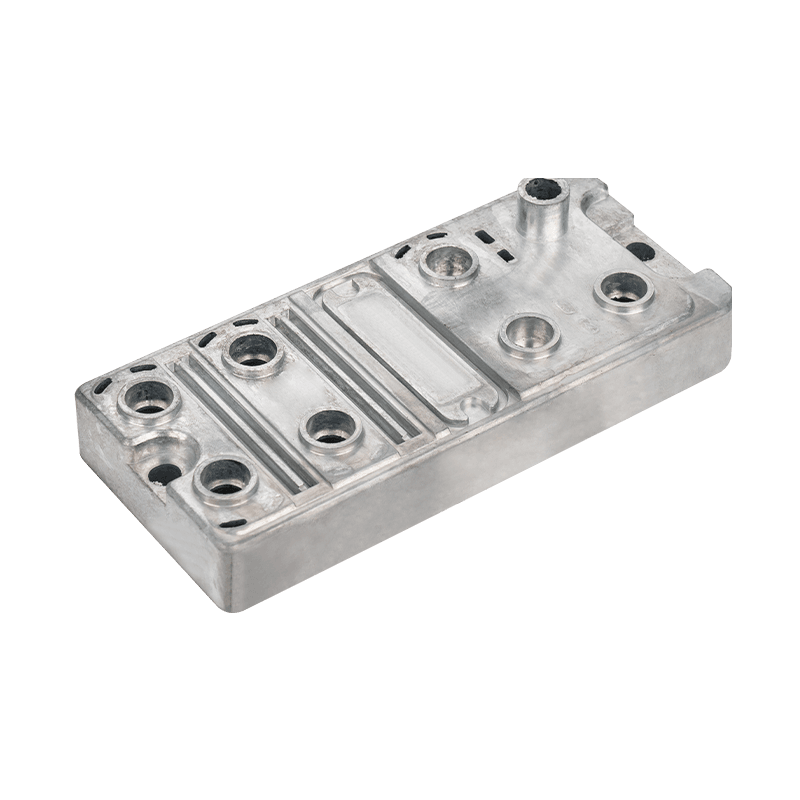

Accessoires de salle de bain en alliage en zinc

Raccords de connecteur de salle de bain en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

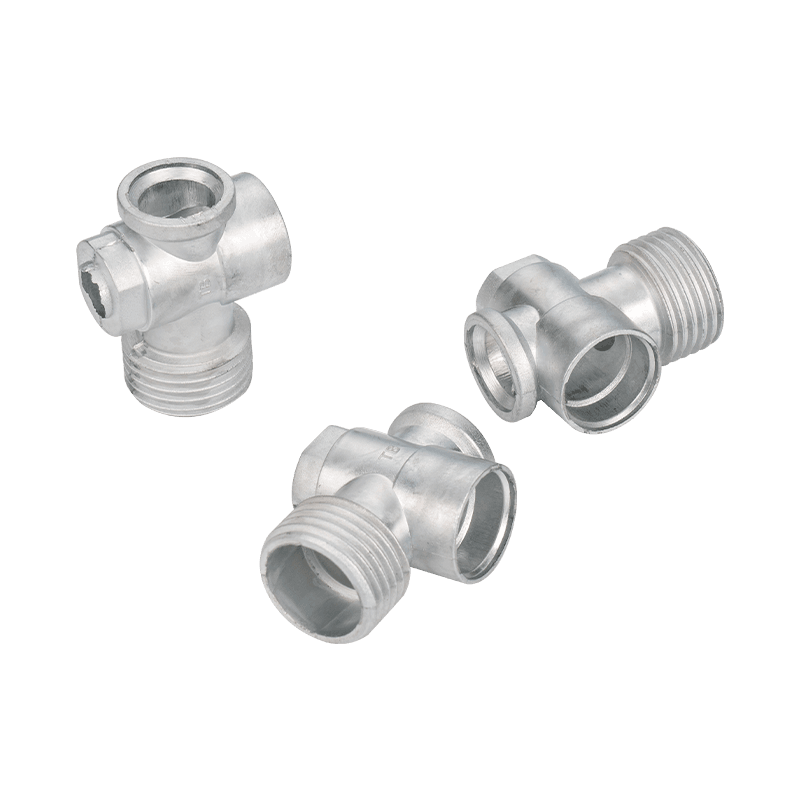

Accessoires de salle de bain en alliage en zinc

Raccords de connecteur de salle de bain en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Comment assurer les performances anti-corrosion du produit pendant le processus de casting de dépérissement des raccords de connecteur de salle de bain en alliage en zinc?

La performance anti-corrosion de Raccords de connecteur de salle de bain en alliage en alliage en alliage est l'un des indicateurs de performance clés dans les applications pratiques. En raison de l'humidité de l'environnement de la salle de bain et du contact à long terme avec l'eau, le connecteur doit avoir une excellente capacité anti-corrosion pour assurer son utilisation à long terme et stable. En tant que fabricant professionnel, nous avons pris un certain nombre de mesures pour garantir les performances anti-corrosion du produit pendant le processus de production, et avons effectué une stricte optimisation et la gestion de la sélection des matériaux, du contrôle des processus au traitement de surface.

Nous choisissons des matériaux en alliage de zinc de haute pureté, qui ont non seulement de bonnes propriétés mécaniques, mais aussi une résistance à la corrosion élevée. Grâce à l'approvisionnement et à l'inspection stricts des matières premières, assurez-vous que tous les matériaux répondent aux normes de qualité nationales et de l'industrie pour éviter les problèmes de corrosion causés par les défauts des matériaux.

La conception et la fabrication de moisissures sont un autre facteur clé affectant les performances anti-corrosion. Les moules de haute qualité peuvent garantir que la surface des castings est lisse et dense et réduire la génération de défauts de surface et de micro fissures, ce qui est crucial pour améliorer les performances anti-corrosion. Nous utilisons la technologie CAD / CAM avancée pour la conception de moisissures, combinée à l'analyse de simulation pour optimiser la structure de la moisissure, nous assurons que le liquide métallique circule uniformément dans le moule, la vitesse de refroidissement est modérée et que les défauts tels que les pores et les fermetures à froid sont évités. Dans le même temps, l'équipement de traitement CNC de haute précision est utilisé pour fabriquer le moule afin d'assurer la finition de surface et la précision du moule.

En termes de contrôle du processus de lancement des matrices, nous utilisons des équipements et une technologie avancés de lancement de la matrice pour contrôler avec précision les paramètres tels que la température, la vitesse d'injection et la pression de l'alliage fondu pour garantir que l'alliage de zinc peut complètement remplir le moule sous haute pression pour former une structure de coulée dense. Nous utilisons également la technologie de casting sous vide pour réduire davantage les pores de la coulée et améliorer la densité et la résistance à la corrosion de la coulée. Pendant le processus de casting de la matrice, les paramètres de processus sont surveillés et enregistrés en temps réel pour assurer la stabilité et la cohérence de chaque cycle de casting de la matrice.

Le traitement en surface est une étape clé pour améliorer la résistance à la corrosion des connecteurs de salle de bain en alliage en zinc. Nous utilisons une variété de technologies de traitement de surface, telles que l'électroples, le traitement de la pulvérisation et de l'oxydation, pour former un film de protection dense pour empêcher l'intrusion de milieux corrosifs. Le processus d'électroples peut former un revêtement métallique uniforme et dense, comme le nickel, le chrome, etc., à la surface de la coulée pour améliorer sa résistance à la corrosion et ses propriétés décoratives. Avant l'électroples, nous effectuons un prétraitement de surface strict, y compris le nettoyage, le décapage et l'activation, pour nous assurer que la surface est propre et exempte d'impuretés, et améliorez l'adhésion et l'uniformité du revêtement. Le traitement de pulvérisation et d'oxydation améliore la résistance à la corrosion et la résistance à l'usure de la coulée en formant un film protecteur.

Afin d'assurer l'effet et la qualité du traitement de surface, nous effectuons une inspection de qualité stricte après chaque processus. La durabilité des pièces moulées après un traitement de surface dans l'environnement corrosif est vérifiée en utilisant des méthodes de test telles que le test de pulvérisation saline et le test de chaleur humide pour simuler l'environnement d'utilisation réel. Grâce à ces tests, il est assuré que chaque lot de produits peut répondre aux exigences de performance anti-corrosion du client.

Comment assurer la haute précision et la cohérence des connecteurs de salle de bain en alliage en zinc par le contrôle du processus de moulage de la matrice?

Dans la production de Raccords de connecteur de salle de bain en alliage en alliage en alliage , assurer la haute précision et la cohérence du produit est une tâche principale du fabricant. La haute précision et la cohérence sont non seulement liées à l'effet d'utilisation et à la durée de vie du produit, mais affectent également directement la satisfaction du client et la réputation de la marque. En tant que fabricant professionnel, nous commençons à partir de plusieurs liens tels que la conception de moisissures, le contrôle des processus de moulage, l'inspection de la qualité, etc. pour nous assurer que chaque connecteur peut atteindre des normes élevées de précision et de cohérence.

La conception et la fabrication de moisissures sont à la base de la haute précision. Nous utilisons un logiciel CAD / CAM avancé pour la conception de moisissures, combiné avec la technologie d'analyse de simulation, pour simuler avec précision le processus de flux et de solidification du métal liquide en alliage de zinc dans le moule, optimiser la structure du moule et éviter les problèmes potentiels dans la conception. Grâce à cette technologie de simulation, des problèmes tels que la déformation, le retrait et la concentration de stress qui peuvent survenir dans la coulée peuvent être prévus et résolus. Dans le processus de fabrication de moisissures, nous utilisons des machines-outils CNC de haute précision et des équipements EDM pour nous assurer que chaque détail et la taille du moule peuvent répondre aux exigences de conception. Une fois le moule fabriqué, nous effectuons également des essais de moisissures et l'optimisation pour ajuster et améliorer davantage la conception du moule pour nous assurer qu'elle peut fonctionner de manière stable dans la production réelle.

Nous utilisons des équipements avancés de casting de dépérissement, qui est équipé de systèmes précis de température, de pression et de contrôle du temps. En contrôlant strictement la température de la fonte des alliages, il est assuré qu'il est cassé dans la plage de température optimale pour éviter les défauts de coulée causés par les fluctuations de la température. Optimiser la vitesse et la pression d'injection pour garantir que le liquide métallique peut remplir rapidement et uniformément le moule pour former une structure de coulée dense et éviter les défauts tels que les pores, les fermetures à froid et les trous de rétrécissement. Nous utilisons également la technologie de casting sous vide pour réduire davantage les pores dans les pièces moulées et améliorer la densité et les propriétés mécaniques des pièces moulées. La stabilité et la cohérence du processus de production sont assurées par la surveillance et l'enregistrement en temps réel des paramètres de processus de chaque cycle de casting de la matrice.

Pendant le processus de production, nous utilisons des équipements de test avancés et de la technologie pour effectuer des inspections de qualité strictes sur chaque lot de pièces moulées. À l'aide d'une machine à mesurer à trois coordonnées de haute précision, les dimensions clés des pièces moulées sont inspectées pour s'assurer qu'elles répondent aux exigences de conception. La structure interne des pièces moulées est vérifiée par des microscopes métallographiques et un équipement d'inspection des rayons X pour s'assurer qu'il n'y a pas de défauts internes. Nous effectuons également des tests de propriété mécanique pour vérifier la résistance, la dureté et la ténacité des pièces moulées pour s'assurer qu'ils peuvent résister à diverses contraintes mécaniques dans une utilisation réelle.

Afin d'améliorer encore la cohérence et la stabilité de la production, nous avons également établi un système complet de gestion de la qualité et produire et gérer strictement les normes de gestion de la qualité ISO. Chaque processus a des spécifications de fonctionnement détaillées et des normes de qualité, et tous les enregistrements de production et les données de test sont strictement archivés et gérés pour s'assurer que chaque lien est bien documenté.

Grâce aux mesures complètes de contrôle et d'optimisation complètes, nous pouvons assurer la haute précision et la cohérence des connecteurs de salle de bain en alliage en zinc. Cela améliore non seulement les performances et la fiabilité du produit, mais améliore également la confiance et la satisfaction de nos clients. Dans le développement futur, nous continuerons de nous engager dans l'innovation technologique et l'amélioration de la qualité pour offrir aux clients des solutions de connecteur de salle de bain en alliage en alliage en zinc de meilleure qualité.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.