Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusAttaches plaquées en alliage zinc

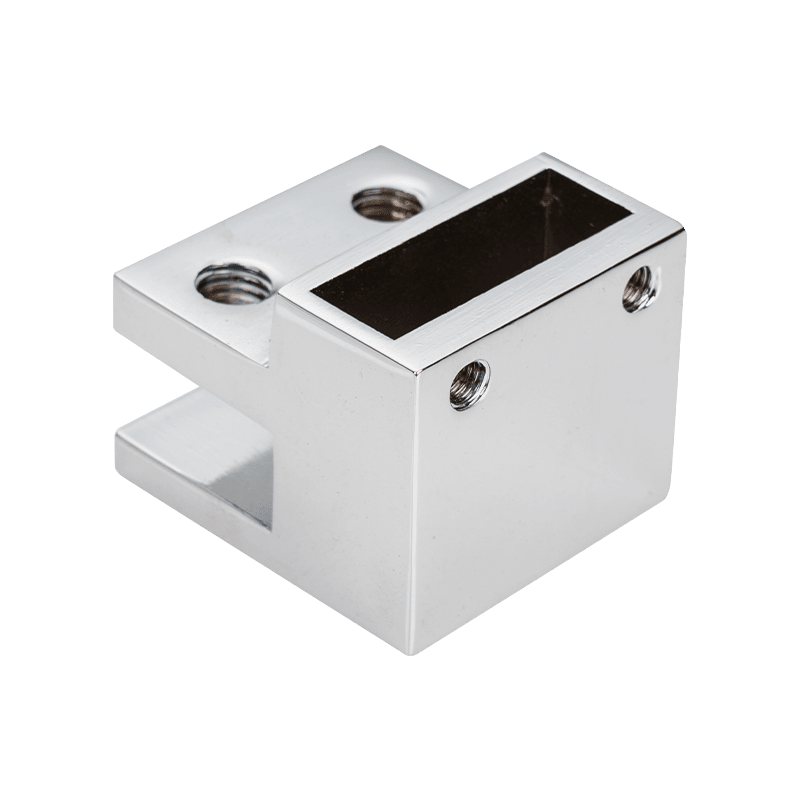

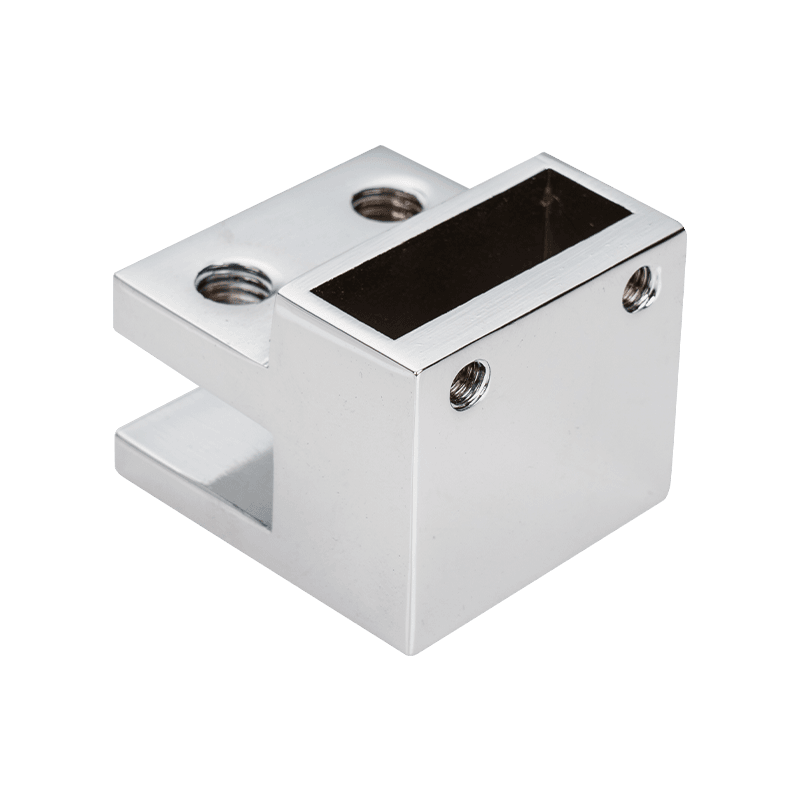

Les fixations enduites en alliage en zinc sont un type de fixation couramment utilisé dans les industries de l'assemblage mécanique et de la construction. Ils offrent une protection supplémentaire et une résistance à la corrosion en enrobant la surface métallique avec une couche d'alliage de zinc. Ce revêtement améliore non seulement la durabilité de la fixation, mais lui permet également d'être utilisé dans une variété d'environnements durs.

Les attaches enduites en alliage en zinc présentent de nombreux avantages. Premièrement, le revêtement en alliage de zinc offre une excellente résistance à la corrosion. L'alliage de zinc a des propriétés d'auto-guérison, c'est-à-dire que lorsque le revêtement est endommagé, le zinc réparera le revêtement par sa propre réaction chimique, protégeant ainsi le métal de base de la corrosion. Cela permet à des attaches enduites en alliage de zinc d'être utilisées pendant longtemps dans des environnements humides, chauds et corrosifs, prolongeant leur vie.

Les attaches enduites en alliage en zinc ont de bonnes propriétés décoratives. Le revêtement en alliage de zinc peut fournir une apparence brillante, permettant aux attaches de jouer un rôle décoratif dans le processus d'assemblage des produits. Cela rend les fixations enduites en alliage de zinc largement utilisées dans les meubles, les portes et les fenêtres, les automobiles et l'équipement électronique.

Les attaches enduites en alliage en zinc ont une bonne plasticité et une bonne machinabilité. L'alliage de zinc a un faible point de fusion et une bonne fluidité, ce qui facilite le traitement en attaches de différentes formes et tailles. Cela permet aux attaches plaquées en alliage de zinc de répondre aux exigences de conception de différents produits et de fournir une meilleure installation et d'utilisation de l'expérience.

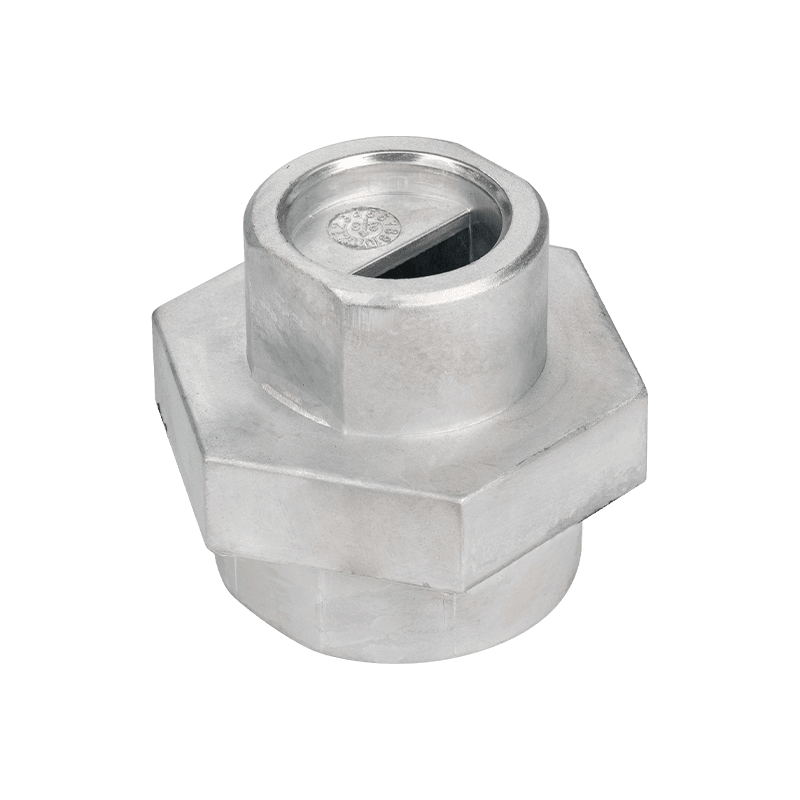

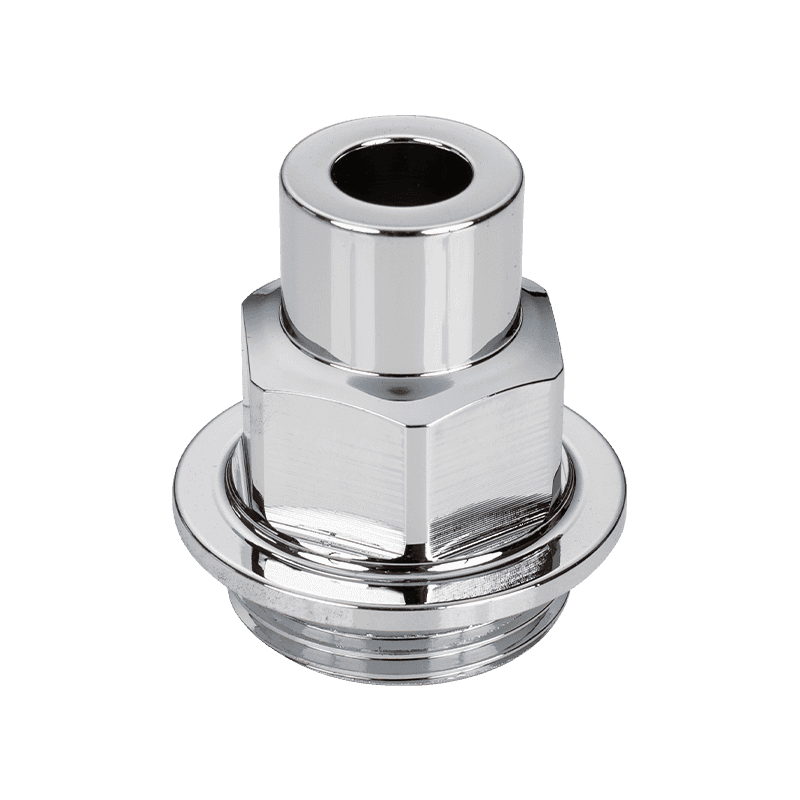

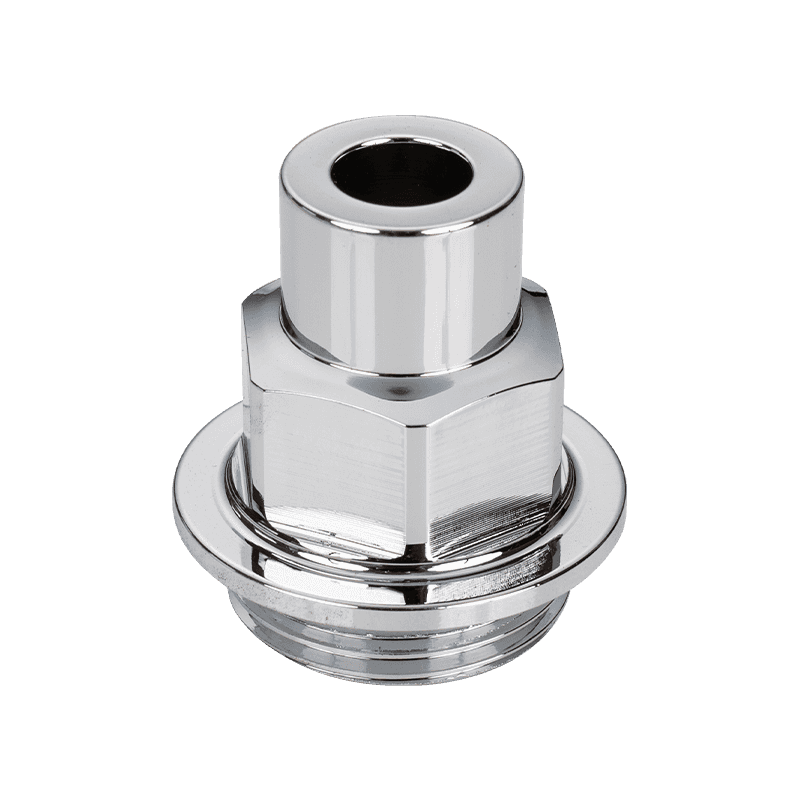

Raccords de salle de bain en alliage en zinc / raccords de plomberie

Attaches plaquées en alliage zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Raccords de salle de bain en alliage en zinc / raccords de plomberie

Attaches plaquées en alliage zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Quelles sont les différentes façons d'appliquer le revêtement en alliage de zinc aux attaches?

Le revêtement en alliage de zinc est une méthode de traitement de surface courante qui peut améliorer efficacement la résistance à la corrosion et la résistance à l'usure des attaches. Différentes méthodes peuvent réaliser un revêtement en alliage de zinc, chacun avec ses propres avantages uniques et scénarios applicables.

La galvanisation à chaud est une méthode courante et économique adaptée à la production à grande échelle. Dans le processus de galvanisation à chaud, les attaches sont lavées et mariées avant d'être immergées dans une solution de zinc chauffée pour la galvanisation. Cela peut former un revêtement en alliage de zinc uniforme et dense, améliorant ainsi la résistance à la corrosion et la résistance à l'usure.

L'électrogalvanisation est une méthode de formation d'un revêtement en alliage de zinc à la surface des attaches à travers des méthodes électrochimiques. La fixation agit comme une cathode et réagit avec une anode dans un électrolyte contenant des ions de zinc pour former un revêtement en alliage de zinc à la surface. L'électrogalvanisation peut contrôler l'épaisseur et l'uniformité du revêtement et convient aux attaches qui nécessitent un traitement de surface de haute précision et délicat.

La galvanisation à haute température est une méthode de fusion et d'application d'un revêtement en alliage de zinc à la surface d'une fixation dans des conditions à haute température. Cette méthode peut fournir un revêtement plus épais et augmenter la résistance à la corrosion et la résistance à l'usure de la fixation. Convient aux attaches qui nécessitent une résistance à la corrosion plus élevée, telles que les attaches dans les environnements marins ou les industries chimiques.

De plus, la pulvérisation de l'alliage de zinc est une méthode de pulvérisation de matériaux en alliage de zinc à la surface des attaches grâce à des équipements de pulvérisation. Cette méthode peut fournir un revêtement plus épais et convient aux attaches grandes ou de forme irrégulière. Il convient particulièrement aux attaches qui doivent être traitées et réparées rapidement, comme les réparations sur place ou l'entretien d'urgence.

Quelles sont les applications communes de attaches en alliage de zinc ?

Les fixations en alliage galvanisées sont un type de fixation courant qui améliore leur résistance à la corrosion et leur résistance à l'usure en enrobant une couche d'alliage de zinc sur la surface métallique. Ce traitement rend les attaches plus durables et stables, adaptées à une variété d'applications différentes. Voici les applications communes des attaches en alliage de zinc dans diverses industries:

Dans l'industrie de la construction, les attaches en alliage de zinc sont souvent utilisées pour installer et réparer les structures de construction, telles que les structures en acier, les ponts, les escaliers, les mains courantes, etc. En raison de la résistance à la corrosion de l'alliage de zinc, ces attaches peuvent être utilisées pendant longtemps dans des environnements extérieurs et ne sont pas faciles à rouiller et à corroder.

Dans l'industrie de la fabrication automobile, les attaches en alliage de zinc sont largement utilisées dans l'assemblage et la réparation automobiles. Ils peuvent fournir une bonne résistance à la corrosion et assurer la sécurité et la stabilité des composants automobiles.

Dans l'industrie de l'électronique, les attaches en alliage plaqué en zinc sont souvent utilisées pour réparer les appareils électroniques et les circuits imprimés. Ils peuvent fournir une bonne conductivité électrique et une connexion stable pour assurer le fonctionnement normal de l'équipement.

Dans l'industrie de la fabrication de machines, attaches en alliage plaqué en zinc sont souvent utilisés pour réparer l'équipement et les pièces mécaniques. Ils peuvent fournir une connexion fiable et des performances stables pour assurer le fonctionnement normal de l'équipement mécanique.

Dans le champ aérospatial, les attaches en alliage plaqué en zinc sont souvent utilisées pour réparer les structures et les composants de l'avion et du vaisseau spatial. Ils peuvent fournir une excellente résistance à la corrosion et une forte résistance pour assurer la sécurité et la stabilité des avions.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.