Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

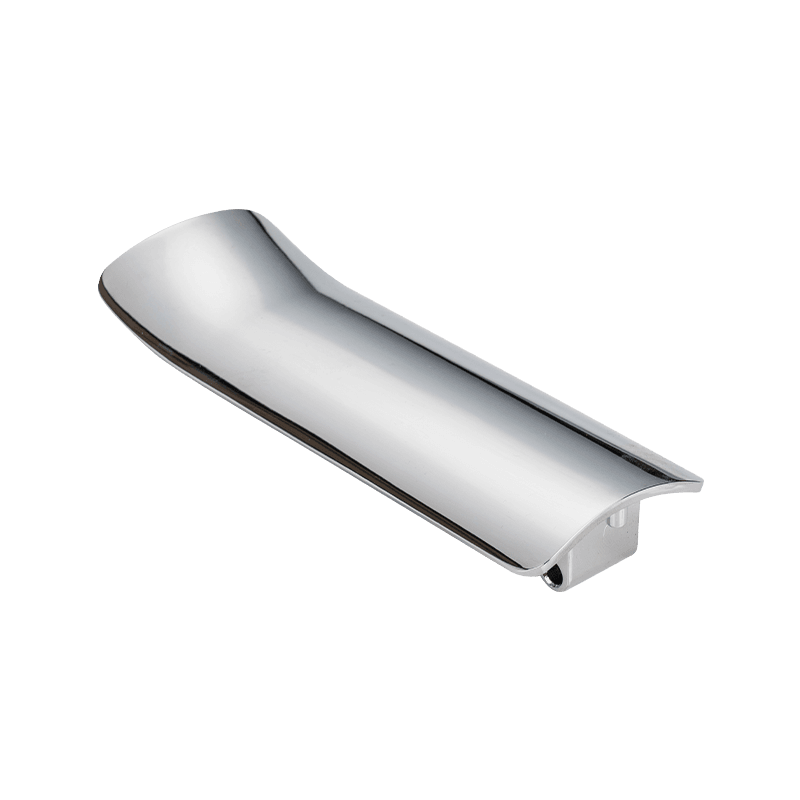

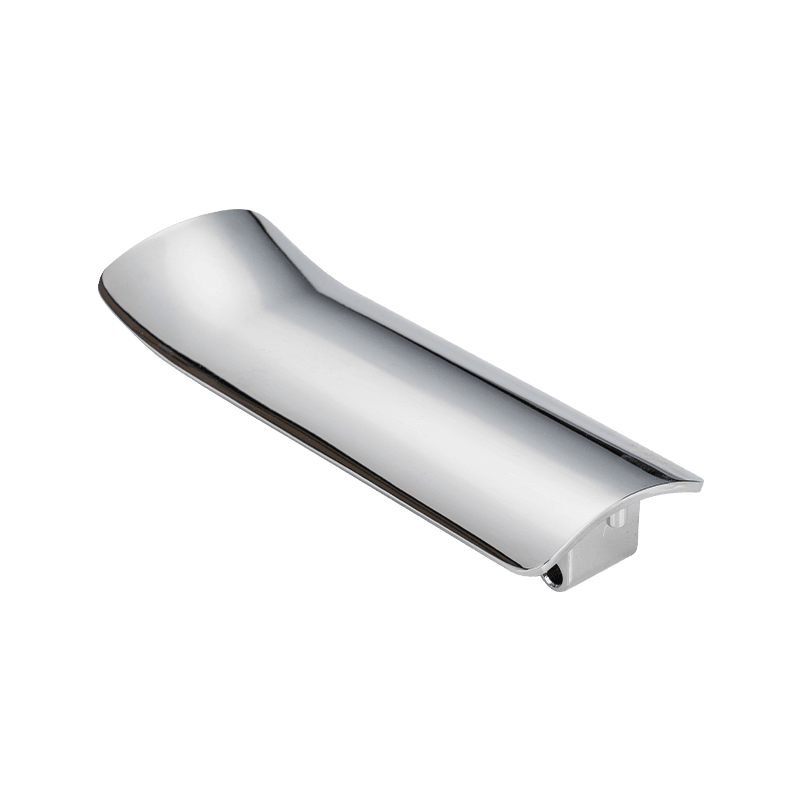

En savoir plusRaccords de poignée électrolitée en alliage en zinc

Les raccords de poignée électroplités en alliage en zinc sont en matériau en alliage de zinc de haute qualité, qui a une excellente résistance et de la ténacité et peut résister à de grands impacts externes. Dans le même temps, l'alliage de zinc a également une excellente résistance à la corrosion et peut maintenir une longue durée de vie même dans des environnements humides.

Après un processus d'électroples précis, la surface de ces raccords de poignée est aussi fluide qu'un miroir, qui est non seulement facile à nettoyer et à entretenir, mais ajoute également à la beauté globale du produit. La couche d'électroplaste a également d'excellentes propriétés anti-oxydation, qui peuvent efficacement résister aux rayures et user dans une utilisation quotidienne, de sorte que la poignée maintient toujours une toute nouvelle apparence.

En termes de conception, les raccords de poignée électroplités en alliage zinc se concentrent sur la combinaison de l'humanisation et de la praticité. Sa conception unique et sa poignée confortable peuvent apporter aux utilisateurs une expérience d'utilisation plus agréable. En même temps, il a également d'excellentes performances d'installation, qui peuvent parfaitement correspondre à divers produits pour répondre aux besoins de différents clients.

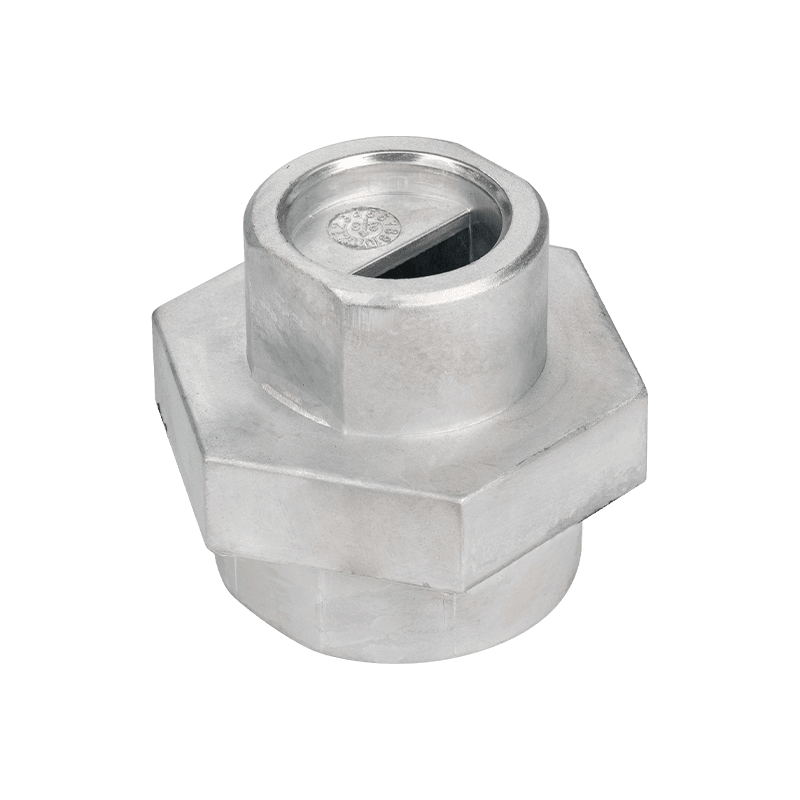

Raccords de salle de bain en alliage en zinc / raccords de plomberie

Raccords de poignée électrolitée en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Raccords de salle de bain en alliage en zinc / raccords de plomberie

Raccords de poignée électrolitée en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Raccords de salle de bain en alliage en zinc / raccords de plomberie

Raccords de poignée électrolitée en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Raccords de salle de bain en alliage en zinc / raccords de plomberie

Raccords de poignée électrolitée en alliage en zinc

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Quels traitements de surface sont disponibles pour les poignées en alliage de zinc?

En tant que matériau commun pour les meubles, les accessoires de porte et de fenêtre et les fournitures de cuisine et de salle de bain, Poignées en alliage de zinc ont une excellente résistance à la corrosion, une résistance à l'usure et une résistance, de sorte qu'elles sont largement utilisées dans la décoration et la construction domestiques. Afin d'améliorer l'esthétique, la durabilité et la fonctionnalité des poignées en alliage de zinc, différents types de techniques de traitement de surface sont généralement utilisés.

Le placage chromé est une méthode de traitement de surface commune. Grâce au placage de nickel, au placage de cuivre et aux processus finaux de placage chromé, les poignées en alliage de zinc ont un éclat métallique et une excellente résistance à la corrosion. Cette méthode de traitement améliore non seulement la dureté et la résistance à l'usure de la poignée, mais lui donne également une apparence et une texture plus raffinées.

La pulvérisation est une autre méthode de traitement de surface courante, qui fournit des poignées en alliage de zinc avec une variété d'options de couleurs et une excellente résistance à la corrosion. Après pulvérisation d'amorce, de peinture couleur et de vernis, la poignée a non seulement une meilleure résistance à l'usure et une résistance à la corrosion, mais peut également être personnalisée pour répondre aux besoins des différents utilisateurs.

L'oxydation est une méthode de traitement de surface commune qui peut améliorer la résistance à la corrosion et la résistance à l'usure des poignées en alliage de zinc. Grâce à l'anodisation et à l'oxydation chimique, une couche de surface de différentes couleurs et textures est formée pour améliorer l'apparence et la fonctionnalité de la poignée, ce qui la rend plus attrayante.

L'électroplastie est une méthode de traitement de surface courante qui peut améliorer le brillant et la dureté des poignées en alliage de zinc. L'utilisation de l'électroples de nickel, de l'électroples chromée et d'autres processus peut non seulement améliorer l'apparence et la texture de la poignée, mais aussi améliorer sa résistance à la corrosion et prolonger sa durée de vie.

Enfin, le sable, en tant que méthode de traitement de surface commun, peut ajouter une texture givrée et des performances anti-rayures aux poignées en alliage de zinc. Grâce à la machine à sable, différents effets de grossièreté et de texture peuvent être obtenus, l'apparence et la sensation de la poignée peuvent être améliorées et l'expérience utilisateur peut être plus confortable.

Quelles sont les précautions pour utiliser des poignées en alliage de zinc dans des environnements humides

Lors de l'utilisation Poignées en alliage de zinc Dans des environnements humides, une attention particulière devrait être accordée à certains problèmes. L'humidité et le sel dans des environnements humides accéléreront le processus de corrosion des poignées en alliage de zinc, provoquant une oxydation de surface, la rouille et la perte de brillance. Afin de maintenir l'apparence et la fonctionnalité de la poignée, les utilisateurs doivent faire attention aux points suivants lors de l'utilisation de poignées en alliage de zinc:

Premièrement, le nettoyage et l'entretien réguliers sont essentiels. L'utilisation de nettoyeurs de métaux professionnels et d'agents d'entretien peut gérer efficacement l'oxydation de la surface et les problèmes de rouille et prolonger la durée de vie de la poignée.

Deuxièmement, le traitement d'étanchéité est également essentiel. Pendant l'installation, un traitement d'étanchéité peut être effectué, en utilisant de la colle ou un scellant étanche pour empêcher l'air humide et l'humidité d'envahir l'intérieur de la poignée et de réduire le risque de corrosion et d'oxydation.

De plus, un traitement de revêtement étanche à la surface de la poignée en alliage de zinc est également une méthode efficace. Cela peut augmenter les performances étanches de la poignée, éviter le contact direct entre l'humidité et l'humidité dans un environnement humide et la surface de l'alliage du zinc, et réduire la possibilité de corrosion et d'oxydation.

De plus, le choix de la bonne méthode de traitement de surface est également essentiel. Lorsque vous utilisez des poignées en alliage de zinc dans un environnement humide, vous pouvez choisir une méthode de traitement de surface avec une bonne résistance à la corrosion, telles que le placage chromé, l'électroplastie, l'oxydation, etc., pour augmenter la résistance à la corrosion et la résistance à l'usure de la poignée, prolongeant ainsi sa durée de vie.

Enfin, l'entretien régulier est également indispensable. Utilisez un tissu sec pour essuyer la surface de la poignée pour éviter l'accumulation à long terme d'eau et d'humidité restant à la surface de la poignée, et traitez rapidement des taches de saleté et d'eau pour maintenir l'apparence et la fonctionnalité de la poignée. Grâce aux méthodes ci-dessus, les utilisateurs peuvent utiliser efficacement les poignées d'alliage de zinc dans des environnements humides pour maintenir leur apparence et leur fonctionnalité.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.