Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusÉquilibrage mécanique Pièces de moulage

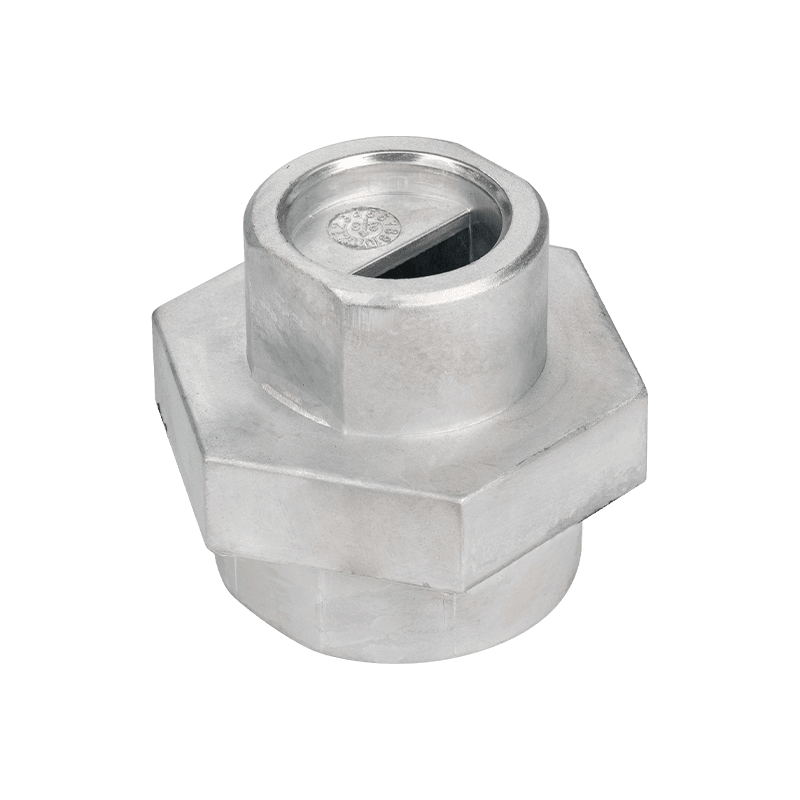

Les pièces d'équilibrage mécanique jouent un rôle vital dans l'équipement mécanique, fournissant l'équilibre et la stabilité requis. Ils sont largement utilisés dans plusieurs industries, notamment la fabrication industrielle, l'aérospatiale, l'automobile et l'énergie.

La fonction principale des pièces d'équilibrage mécanique est d'éliminer les déséquilibres dans l'équipement rotatif ou vibrant pour assurer le fonctionnement normal de l'équipement. Le déséquilibre peut provoquer des vibrations, du bruit et même des dommages ou des accidents à l'équipement. Les accessoires d'équilibrage mécanique maintiennent l'équilibre de l'équipement pendant le fonctionnement en ajoutant ou en ajustant des poids. Ces accessoires sont généralement faits de matériaux métalliques tels que le fer, l'acier et l'aluminium pour s'assurer qu'ils ont suffisamment de résistance et de durabilité.

Lors de la sélection et de l'installation d'accessoires d'équilibrage mécanique, vous devez être très prudent. Différents types d'équipements nécessitent différents types d'accessoires d'équilibrage pour assurer le meilleur effet d'équilibrage. Lors de la sélection des accessoires, vous devez prendre en compte des facteurs tels que la vitesse de rotation, la charge et la fréquence de vibration de l'équipement. De plus, une installation correcte est également un facteur clé pour garantir que les accessoires d'équilibrage jouent un rôle efficace. Une installation incorrecte peut entraîner des lâches ou instables des accessoires, ce qui affecte à son tour l'effet d'équilibrage de l'équipement.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Comment contrôler avec précision l'épaisseur de la paroi des pièces de coulée d'équilibrage mécanique pour obtenir le meilleur effet d'équilibrage dynamique?

Dans le processus de fabrication de Équilibrage mécanique Pièces de moulage , contrôlant avec précision l'épaisseur de la paroi de la coulée est l'une des étapes clés pour assurer l'effet d'équilibrage dynamique. L'inégalité de l'épaisseur de la paroi entraînera directement le déplacement du centre de masse, ce qui affectera les performances d'équilibrage pendant la rotation ou le mouvement. Afin d'obtenir le meilleur effet d'équilibrage dynamique, les fabricants doivent prendre une série de mesures précises.

Au stade de conception, le logiciel CAD / CAE avancé doit être utilisé pour la modélisation 3D et l'analyse de simulation. En simulant la distribution des contraintes, la déformation et le centre de la position de la masse sous différentes épaisseurs de paroi, le schéma optimal de conception d'épaisseur de paroi peut être déterminé. Ce processus oblige les concepteurs à avoir des connaissances mécaniques profondes et une riche expérience pratique et être en mesure de prédire et d'optimiser avec précision les performances structurelles des pièces moulées.

Au stade de la conception de la moisissure, le moule doit être soigneusement fabriqué en fonction des résultats de la conception de l'épaisseur du mur. La précision du moule affecte directement l'uniformité de l'épaisseur de la paroi de la coulée. Par conséquent, des équipements de traitement de haute précision et une technologie de détection avancée sont nécessaires dans le processus de fabrication de moisissures pour garantir que les paramètres tels que la taille de la cavité du moule et la rugosité de surface répondent aux exigences de conception.

Pendant le processus de production de moulage, les paramètres du processus de moulage de la matrice, tels que la température de versement, la pression, la vitesse et le temps de refroidissement, doivent également être strictement contrôlés. Ces paramètres ont un impact significatif sur le processus de solidification, la structure organisationnelle et l'uniformité de l'épaisseur de la paroi de la coulée. Grâce à des essais répétés et à l'optimisation, la meilleure combinaison de paramètres de processus est constatée pour obtenir un contrôle précis de l'épaisseur de la paroi de la coulée.

Quelles conceptions ou matériaux spéciaux sont nécessaires pour les pièces de coulée d'équilibrage mécanique pour améliorer leur durabilité et leur stabilité?

Lorsque vous traitez avec des scénarios d'application de rotation à grande vitesse, Équilibrage mécanique Pièces de moulage Faites face à des charges de travail extrêmement élevées et à des environnements de travail difficiles. Afin d'assurer sa durabilité et sa stabilité, les fabricants doivent adopter une série de conceptions ou de matériaux spéciaux pour améliorer les performances des pièces moulées.

En termes de conception, la résistance structurelle et la rigidité de la coulée doivent être pleinement prises en compte. En optimisant la conception structurelle, comme l'utilisation des côtes de renforcement et la modification de la forme transversale, la résistance à la déformation et la capacité de charge de la coulée peuvent être améliorées. Dans le même temps, le centre de position de masse de la coulée doit être calculé avec précision et ajusté pour s'assurer qu'il peut maintenir un équilibre dynamique pendant la rotation à grande vitesse.

En termes de sélection des matériaux, des matériaux à haute résistance, une résistance à l'usure élevée et une forte résistance à la fatigue doivent être sélectionnés. Par exemple, certains aciers en alliage spéciaux, aciers inoxydables ou alliages à haute température, etc., peuvent maintenir des performances stables dans des environnements difficiles tels que la température élevée, la haute pression et la grande vitesse. De plus, les matériaux composites ou la technologie de revêtement peuvent être considérés pour améliorer davantage la dureté de surface et la résistance à l'usure des pièces moulées.

En plus de la conception et de la sélection des matériaux, l'optimisation des processus de fabrication est également un moyen important d'améliorer la durabilité et la stabilité des pièces moulées. En adoptant des technologies avancées de casting de dépérissement, des processus de traitement thermique et des technologies de traitement de surface (telles que le coup de pouce, le carburateur et l'extinction, etc.), la structure organisationnelle des moulages, les propriétés mécaniques et la qualité de surface des matériaux peuvent être considérablement améliorées. Ces mesures aident à réduire les vibrations, le bruit et l'usure des pièces moulées pendant la rotation à grande vitesse, étendant ainsi leur durée de vie et leur stabilité.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.