Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusAccessoires de casting de die de machines

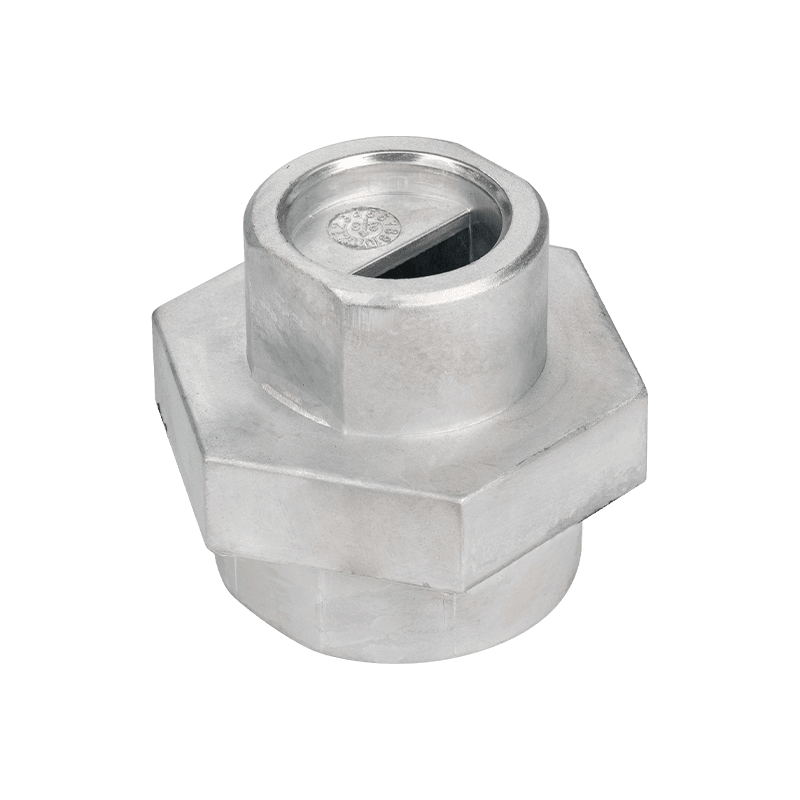

Les accessoires de coulée mécanique sont faits de matériaux en alliage de haute qualité pour assurer la durabilité et l'utilisation à long terme. Ces accessoires sont usinés par précision et traités à la chaleur pour améliorer leurs propriétés mécaniques et leur résistance à l'usure. De plus, ils sont soumis à un contrôle de qualité strict pour garantir la conformité aux normes internationales et aux besoins des clients.

Ces accessoires sont conçus et fabriqués en fonction des technologies de pointe et de l'expertise. Ils comprennent des composants tels que des moules, des bases de moisissures, des têtes d'injection, des buses, des systèmes de refroidissement et des systèmes de pulvérisation d'eau. Le moule est l'un des accessoires les plus importants, qui est utilisé pour façonner la forme du métal fondu. La base de moisissure est utilisée pour réparer le moule et fournir un support stable. La tête et la buse d'injection sont utilisées pour contrôler l'écoulement du métal fondu pour s'assurer que chaque coin et chaque détail du moule sont remplis. Le système de refroidissement et le système de pulvérisation d'eau sont utilisés pour contrôler la vitesse de refroidissement de la coulée pour assurer sa qualité et sa précision dimensionnelle.

L'application d'accessoires de coulée mécanique apporte de nombreux avantages. Premièrement, ils peuvent améliorer l'efficacité de la production et la capacité de production. En raison de la conception précise et de la fabrication de haute qualité de ces accessoires, ils peuvent fournir un processus de coulée stable, réduisant ainsi les déchets et les défauts de production. Deuxièmement, ils peuvent fournir des pièces moulées de haute qualité. La conception et la fabrication de ces accessoires garantissent que le métal fondu est uniformément rempli et refroidi, entraînant des pièces moulées de haute précision et de haute résistance. De plus, ces accessoires sont conçus pour la durabilité et la longue durée de vie, réduisant le besoin de coûts de maintenance et de temps d'arrêt.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Pourquoi choisir notre Accessoires de casting de die de machines ?

Nos accessoires de moulage de matrices de machines sont faits de matériaux en alliage à haute résistance, qui ont des propriétés mécaniques supérieures et une durabilité. Dans le processus de production, nous utilisons des matériaux de haute qualité strictement examinés pour assurer la pureté et les performances des matières premières de chaque accessoire. Par exemple, dans un environnement de travail à haute température et à haute pression, nos accessoires peuvent maintenir leurs propriétés mécaniques stables et n'affecteront pas leur durée de vie et leur fiabilité en raison de l'environnement sévère. Qu'il s'agisse de l'automobile, de l'aérospatiale ou d'autres applications industrielles, nos accessoires de moulage de machines peuvent répondre aux exigences d'utilisation les plus exigeantes.

En plus de la supériorité des matériaux, chaque lien de notre processus de production est strictement réalisé conformément aux normes internationales. Nous avons un système de gestion de la qualité complet pour nous assurer que chaque accessoire de moulage des machines subit une inspection de qualité stricte avant de quitter l'usine. Ces inspections couvrent plusieurs aspects de la précision dimensionnelle, la résistance mécanique à la finition de surface, garantissant que chaque détail de chaque accessoire répond aux spécifications de conception. Nos équipements de test et nos techniciens ont une expérience et une expertise riches, et peuvent rapidement détecter et corriger les problèmes qui peuvent survenir dans le processus de production, garantissant ainsi la haute qualité du produit.

L'innovation technologique et l'amélioration des processus sont notre poursuite constante. Nous coopérons avec de nombreuses institutions de recherche scientifique et universités pour nous concentrer sur la recherche et le développement technologiques et l'optimisation des processus. En introduisant des technologies et des équipements avancés en cas de dédouage, nous avons non seulement amélioré l'efficacité de la production, mais aussi considérablement amélioré la précision et la cohérence des produits. Par exemple, nous avons introduit des machines à lait à haute pression et à grande vitesse, qui peuvent compléter la garniture et le refroidissement du métal fondu en peu de temps, assurant ainsi la forte densité et la haute résistance du produit. De plus, nous avons également adopté la technologie de simulation informatique pour optimiser les paramètres de casting de la matrice, réduire les défauts et améliorer la qualité du produit en simulant le comportement de flux et de solidification pendant le processus de casting de la matrice.

Le service client est la priorité absolue de notre travail. Nous avons une équipe de service après-vente professionnelle qui peut répondre aux besoins et aux commentaires des clients en temps opportun. Qu'il s'agisse de consultation de produits, de conseils d'utilisation ou de service après-vente, nous nous efforçons d'être opportuns, professionnels et réfléchis. Notre équipe de service à la clientèle est régulièrement formée pour s'assurer qu'elle peut offrir la meilleure expérience de service. Nous pensons que grâce à nos efforts, chaque client peut profiter d'une expérience de service inégalée.

Qu'est-ce qui est unique dans notre processus de casting mou?

Notre processus de dédouement utilise l'équipement et la technologie de casting les plus avancés. Nous avons introduit des machines à lait à haute pression et à grande vitesse, qui peuvent compléter le remplissage et le refroidissement du métal fondu en peu de temps, produisant ainsi des pièces de mise en service mécanique de haute qualité. Le processus de casting de dépérissement à haute pression et à grande vitesse peut non seulement améliorer la densité et la force du produit, mais aussi réduire les défauts de coulée tels que les pores et les trous de rétrécissement, et améliorer la cohérence et la fiabilité du produit. Notre équipement de casting est fourni par les fabricants de classe mondiale, avec des fonctions élevées d'automatisation et de contrôle de précision, qui peuvent être contrôlées et exploitées avec précision pour garantir que chaque accessoire répond aux exigences de conception.

Nous contrôlons strictement tous les liens du processus de casting de la mort. Le processus de casting de dépérissement comprend plusieurs étapes telles que la fusion, la coulée, le refroidissement et le nettoyage, et chaque étape nécessite un degré élevé de compétences et d'expérience professionnelles. Nos travailleurs en cas de déménagement ont suivi une formation rigoureuse et ont une riche expérience pratique, et peuvent réaliser l'excellence dans chaque lien. En particulier, nous avons effectué une régulation fine sur les paramètres clés tels que le contrôle de la température, la vitesse de coulée et le temps de refroidissement pour assurer la qualité et la cohérence du produit. Le système de contrôle de la température que nous utilisons peut surveiller et ajuster la température du métal fondu en temps réel pour assurer la stabilité et la cohérence de la température. De plus, nous avons adopté un système de refroidissement avancé pour améliorer encore la qualité du produit en contrôlant la vitesse de refroidissement et en réduisant la contrainte thermique et la déformation.

Nous accordons également une grande attention à la sélection et au traitement des matériaux. Les accessoires mécaniques de la dédale de haute qualité nécessitent des matières premières de haute qualité. Nous avons établi des relations coopératives à long terme avec de nombreux fournisseurs de matériaux de haute qualité pour nous assurer que chaque lot de matériaux peut répondre à nos normes élevées. Avant d'entrer dans la ligne de production, les matériaux sont également strictement testés et traités pour éliminer les impuretés et les défauts et améliorer la pureté et les performances des matériaux. Les matériaux que nous utilisons ont non seulement d'excellentes propriétés mécaniques, mais ont également une bonne résistance à la corrosion et une résistance à l'usure, et peuvent maintenir des performances stables dans des environnements de travail difficiles.

De nombreux éléments innovants sont également incorporés dans notre processus de casting. Nous avons introduit une technologie de simulation informatique avancée pour optimiser les paramètres de casting de la matrice, réduire les défauts et améliorer la qualité du produit en simulant le comportement de flux et de solidification pendant le processus de casting. L'application de ces technologies innovantes donne à nos accessoires mécaniques en cas de dépérissement des accessoires de dépérissement un avantage concurrentiel sur le marché. Par exemple, nous avons optimisé la conception du système de moulage par la technologie de simulation, réduit la turbulence et les inclusions du métal fondu et amélioré la qualité interne et la qualité de surface du produit. Nous avons également développé des moules spéciaux en cas de dédale, qui ont une bonne conductivité thermique et une résistance à l'usure, peuvent maintenir des performances stables dans des environnements de travail à haute température et à haute pression et prolonger la durée de vie du moule.

Comment améliorer les performances de l'équipement mécanique en utilisant notre Accessoires de casting de die de machines ?

Les performances de l'équipement mécanique dépend en grande partie de la qualité des accessoires utilisés. Les accessoires mécaniques de la dédale de haute qualité peuvent non seulement améliorer l'efficacité de travail de l'équipement, mais également prolonger la durée de vie de l'équipement et réduire les coûts de maintenance. Nos pièces mécaniques moulées sont bien conçues et fonctionnent bien, améliorant considérablement les performances globales de l'équipement mécanique.

Nos pièces mécaniques moulées offrent une excellente résistance mécanique et une résistance à l'usure. Les accessoires en matériaux en alliage à haute résistance ont une excellente résistance à la traction et une résistance à l'impact, et peuvent maintenir des performances stables à long terme dans une charge élevée et des conditions d'usure élevées. Cela est essentiel pour augmenter la fiabilité et la durée de vie de votre équipement. Nos accessoires subissent un processus spécial de traitement thermique pour améliorer encore la dureté et l'usure de la résistance du matériau et prolonger la durée de vie des accessoires. Que ce soit dans des environnements de travail à haute température, à haute pression ou à haute usage, nos accessoires fonctionnent bien pour assurer un fonctionnement stable à long terme de l'équipement.

Nos pièces mécaniques moulées sont usinées avec précision et rigoureusement inspectées avec une haute précision et une cohérence. Qu'il s'agisse de tolérances dimensionnelles ou de finition de surface, nos accessoires répondent aux exigences les plus exigeantes. Les accessoires de haute précision peuvent non seulement améliorer la qualité de l'assemblage de l'équipement, mais également réduire les vibrations et le bruit pendant le fonctionnement de l'équipement, améliorant ainsi le fonctionnement et le confort lisses de l'équipement. Par exemple, la surface de nos accessoires est finement broyée et polie, avec une excellente qualité de surface et une douceur, ce qui peut réduire les frottements et porter et améliorer l'efficacité opérationnelle et la durée de vie de l'équipement.

Nos accessoires offrent également une excellente résistance à la corrosion. L'équipement mécanique entre souvent en contact avec divers milieux corrosifs pendant le fonctionnement, tels que l'eau, l'huile, les produits chimiques, etc. Nos pièces mécaniques moulées subissent un traitement anti-corrosion spécial, qui peut résister efficacement à divers facteurs de corrosion et prolonger la durée de vie des pièces. Le revêtement anti-corrosion que nous utilisons a une excellente résistance à la corrosion et peut maintenir des performances stables dans des environnements difficiles, assurant un fonctionnement stable à long terme de l'équipement. Nos accessoires ont également subi des tests de pulvérisation saline rigoureux et des tests de corrosion pour assurer leurs excellentes performances dans divers environnements complexes.

Vous pouvez également profiter d'une plus grande efficacité de travail avec nos accessoires mécaniques moulés. Nos accessoires sont bien conçus et faciles à installer, ce qui peut considérablement raccourcir le temps d'assemblage et le temps de maintenance de l'équipement et améliorer l'efficacité de la production. Par exemple, nos accessoires sont en conception modulaire, permettant un remplacement rapide et une installation, réduisant les temps d'arrêt de l'équipement. La fiabilité élevée et la longue durée de vie des accessoires peuvent également réduire les taux de défaillance de l'équipement et les temps d'arrêt, améliorant ainsi l'utilisation des équipements et l'efficacité de la production.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.