Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

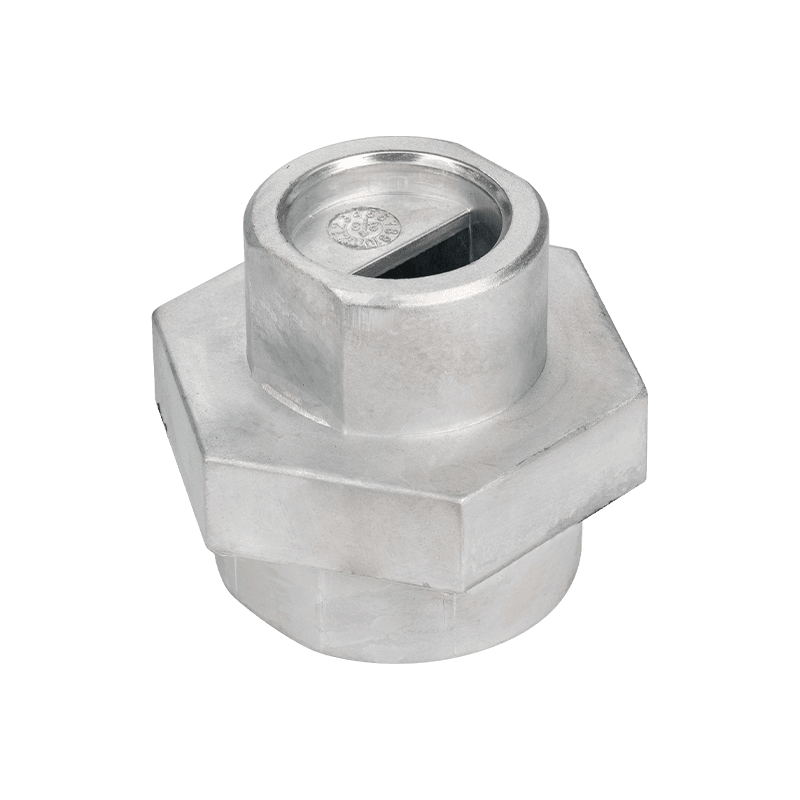

En savoir plusPièces de moulage de la batterie de la batterie

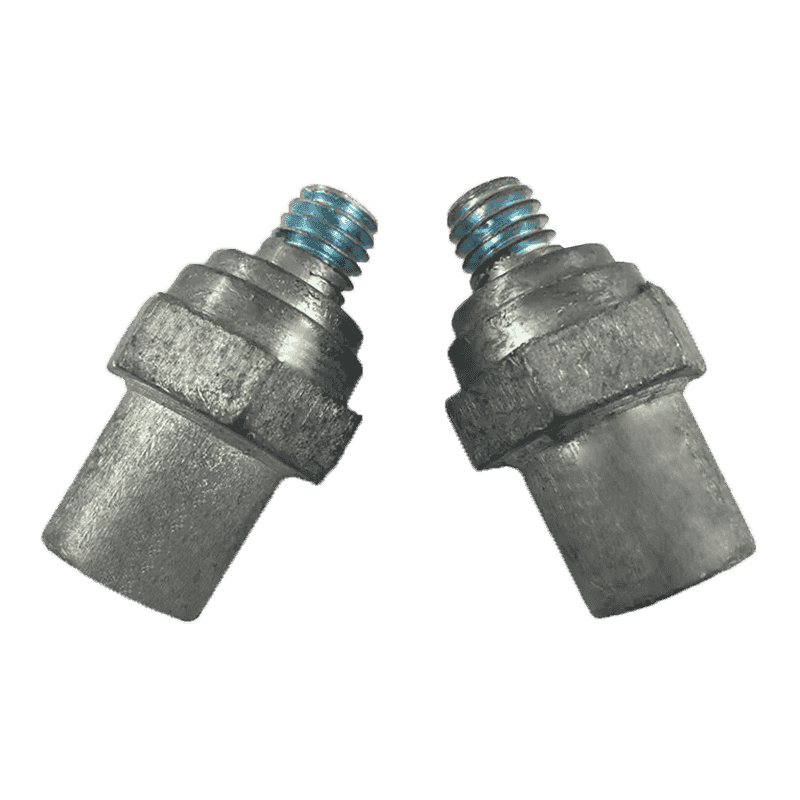

Les pièces de plomb de la batterie sont un composant important utilisé dans la fabrication de batteries, qui joue un rôle clé dans les performances et la durée de vie de la batterie.

Les pièces de plomb de la batterie sont en matériau de plomb, qui est un excellent conducteur électrique et un matériau résistant à la corrosion avec une bonne conductivité et une bonne durabilité. Il peut transférer efficacement le courant vers les pôles positifs et négatifs de la batterie pour garantir le fonctionnement normal de la batterie. De plus, les matériaux de plomb ont une faible résistance et un point de fusion élevé, peuvent résister à une température élevée et à des exigences de courant élevés et améliorer la sécurité et la stabilité de la batterie.

Dans l'industrie automobile, les pièces de plomb de la batterie sont largement utilisées dans la fabrication de batteries. La batterie est l'un des composants clés de la voiture, qui fournit à la voiture une puissance de départ et de l'énergie d'alimentation. Les pièces de plomb de la batterie jouent un rôle important dans la connexion des pôles positifs et négatifs et la conduite du courant dans la batterie, ce qui affecte directement les performances et la durée de vie de la batterie. Les pièces de tête de batterie de haute qualité peuvent fournir une sortie de courant stable et une longue durée de vie, améliorant la fiabilité et les performances de la voiture.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Lors de la fabrication de pièces de coulée de piste de batterie, comment optimiser le processus de casting pour améliorer les propriétés mécaniques et la conductivité électrique du produit?

En tant que professionnel Pièces de moulage de la batterie de la batterie Fabricant, nous comprenons le rôle clé du processus de casting de la détérioration pour assurer les propriétés mécaniques et la conductivité électrique du produit. L'optimisation du processus de casting de la matrice améliore non seulement la qualité des produits, mais améliore également les performances et la fiabilité des produits dans les applications du monde réel. Nous partons des aspects suivants pour optimiser de manière approfondie le processus de casting de la matrice pour nous assurer que les propriétés mécaniques et la conductivité électrique du produit sont optimales:

Dans la sélection des matériaux de casting de matrices, nous utilisons des alliages de plomb à haute pureté et optimions la composition des alliages en fonction des exigences de l'application spécifiques. Le plomb de haute pureté a une excellente conductivité électrique et un faible point de fusion, ce qui le rend adapté à la mise en casse. De plus, les propriétés mécaniques et la résistance à la corrosion des alliages de plomb peuvent être encore améliorées en ajoutant des quantités appropriées d'éléments d'alliage tels que l'antimoine, l'étain et le calcium. Par exemple, l'antimoine peut augmenter considérablement la force et la dureté des alliages de plomb, tandis que l'étain et le calcium peuvent améliorer sa ténacité et sa résistance à la fatigue. Ces compositions améliorées en alliage améliorent considérablement les propriétés mécaniques des pièces moulées de plomb tout en garantissant la conductivité électrique.

Pendant le processus de conception et de fabrication de moisissures, nous utilisons la technologie avancée de conception assistée par ordinateur (CAD) et d'ingénierie assistée par ordinateur (CAE) pour concevoir avec précision le système de géométrie et de déclenchement des moisissures. En simulant le comportement de débit métallique et de conduction thermique pendant le processus de coulée, nous sommes en mesure d'optimiser la conception du moule, de réduire les pores et de rétrécir les cavités à l'intérieur de la coulée et d'assurer la densité et l'uniformité de la coulée. Les moules de haute qualité améliorent non seulement la précision dimensionnelle des pièces moulées, mais améliorent également leurs propriétés mécaniques et leur conductivité électrique.

Pendant le processus de casting de dépérissement réel, nous contrôlons strictement les paramètres du processus tels que la température de fusion de l'alliage de plomb, la vitesse d'injection, la température du moule et le taux de refroidissement. Premièrement, en contrôlant précisément la température de fusion de l'alliage de plomb, la fonte des métaux est assurée avoir une bonne fluidité et peut remplir chaque détail du moule, formant ainsi une coulée dense et sans défaut. Deuxièmement, un réglage approprié de la vitesse d'injection et de la température du moule peut réduire efficacement les pores et les fissures à l'intérieur de la coulée et améliorer davantage les propriétés mécaniques et la conductivité électrique de la coulée. De plus, en optimisant la vitesse de refroidissement, nous pouvons contrôler le processus de solidification de la coulée, réduire la contrainte et la déformation internes et assurer la stabilité dimensionnelle et la résistance mécanique de la coulée.

Afin d'améliorer davantage les performances des moulages de piste de plomb, nous utilisons également une variété de processus de post-traitement. Par exemple, grâce au processus de traitement thermique, la contrainte résiduelle à l'intérieur de la coulée peut être éliminée et ses propriétés mécaniques et sa durée de vie peuvent être améliorées. Les traitements de placage et de revêtement peuvent améliorer la résistance à la corrosion et la dureté de surface des pièces moulées de plomb, garantissant leur fiabilité à long terme dans des environnements sévères. De plus, nous effectuons l'usinage et l'usinage de précision pour améliorer la finition de surface et la précision dimensionnelle des pièces moulées, améliorant ainsi leur conductivité et leur fiabilité de connexion.

En termes de protection de l'environnement et de sécurité, comment optimiser le processus de production des pièces de coulée de piste de batterie pour réduire l'impact sur l'environnement et la santé des travailleurs?

En tant que professionnel Pièces de moulage de la batterie de la batterie Fabricant, nous savons que nous devons prêter attention aux problèmes de protection de l'environnement et de sécurité pendant le processus de production. Le plomb est un métal toxique potentiellement nocif pour l'environnement et la santé des travailleurs. Par conséquent, l'optimisation du processus de production pour réduire l'impact sur l'environnement et la santé des travailleurs est au centre de notre attention et de notre amélioration continue. Dans la sélection et le traitement des matières premières, nous contrôlons strictement la pureté et la composition en alliage du plomb pour éviter d'utiliser des matières premières contenant des impuretés nocives. En achetant des lingots de plomb de haute qualité et en effectuant des inspections de qualité strictes avant d'entrer dans l'usine, nous nous assurons que toutes les matières premières répondent aux normes de protection de l'environnement. De plus, nous prenons des mesures de protection pendant le stockage et le transport de matières premières, telles que l'utilisation de conteneurs hermétiques et des entrepôts dédiés, pour éviter la fuite de la poussière de plomb et de la vapeur.

Pendant le processus de production, nous utilisons des équipements avancés de fusion et de casting de dépérissement, équipés de systèmes de purification des gaz de combustion efficaces et de dispositifs de collecte de poussière. Les gaz de combustion et la poussière générés pendant le processus de fusion sont filtrés et traités via le système de purification pour garantir que les émissions se conforment aux normes environnementales. Afin de réduire la génération de vapeur de plomb pendant le processus de fusion, nous avons optimisé les paramètres du processus de fusion, tels que le contrôle de la température de fusion et la réduction de la surchauffe. De plus, nous utilisons une machine à mourir fermée pour réduire l'évasion de la vapeur de plomb et de la poussière et protégeant l'environnement de travail des travailleurs.

Pendant le processus de casting de la matrice, nous utilisons l'automatisation et la mécanisation pour réduire l'exposition directe des travailleurs au plomb. Nous utilisons des systèmes d'alimentation automatique et des bras robotiques pour transporter les matériaux et éliminer les moulages pour éviter les opérations manuelles par les travailleurs dans des environnements à haute température et en plomb. L'exploitation et l'entretien de la machine à mourir sont effectués par des professionnels qui ont suivi une formation stricte et connaissent des procédures d'exploitation sûres et des mesures d'urgence pour assurer la sécurité du processus de production.

Nous avons également mis en œuvre une série de mesures de contrôle environnemental d'usine pour réduire l'impact du plomb sur l'environnement et la santé des travailleurs. Par exemple, installez un système de ventilation à haute efficacité dans l'atelier de production pour garder l'air circulé et propre et empêcher l'accumulation de vapeur de plomb et de poussière. De plus, les équipements de production et les systèmes de ventilation sont régulièrement entretenus et inspectés pour assurer leur fonctionnement normal et leur filtration efficace. Pour les déchets de plomb et les résidus, nous utilisons un équipement spécial pour le collecter et le traiter pour éviter la pollution secondaire.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.