Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

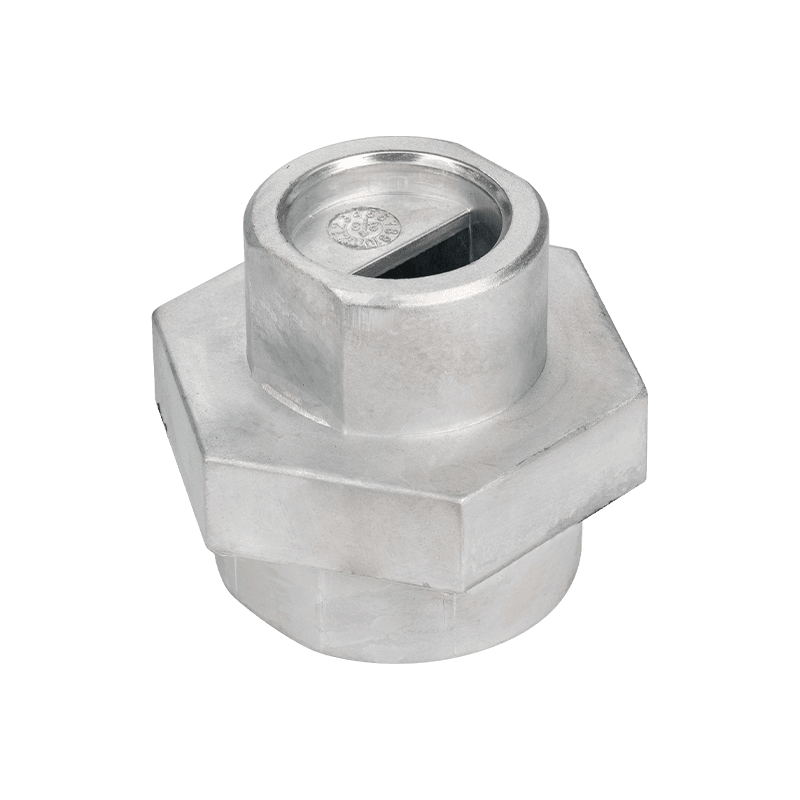

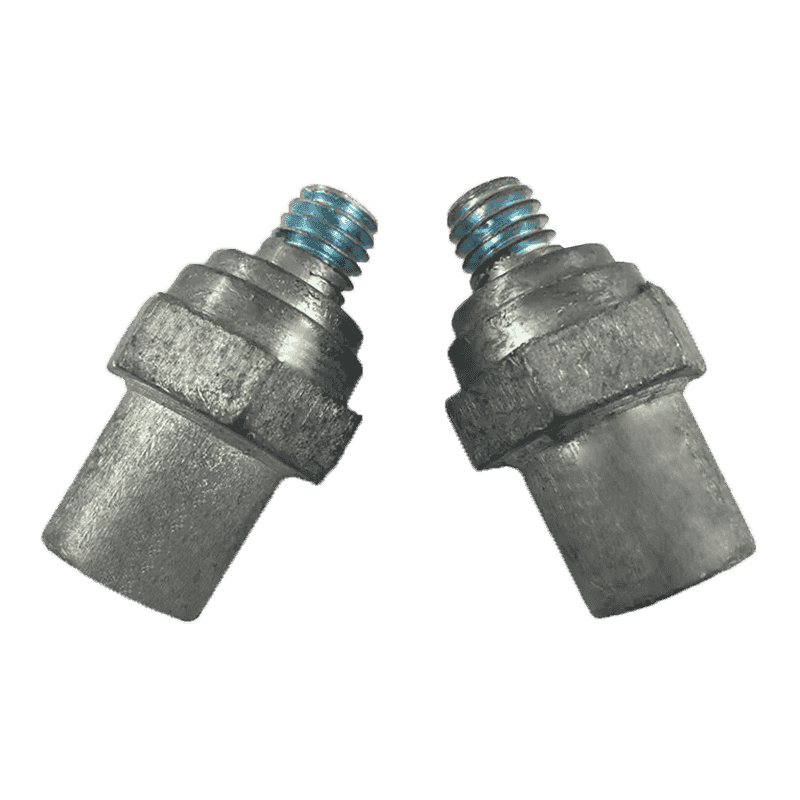

En savoir plusPièces de moulage de connexion de la batterie

Les pièces de connexion de la batterie sont des accessoires spécialement utilisés pour connecter les batteries. Dans les systèmes de batteries, ils jouent un rôle essentiel pour assurer le fonctionnement normal et les performances efficaces des batteries. Les accessoires de connexion de la batterie sont généralement faits de matériaux métalliques de haute qualité tels que le cuivre, l'aluminium ou le nickel. Ces matériaux ont une bonne conductivité et une résistance à la corrosion, peuvent transmettre efficacement le courant et protéger les batteries des dommages par l'environnement externe.

Les accessoires de connexion de la batterie comprennent une variété de composants différents, tels que la connexion des pièces, les fils de connexion, les connecteurs et les bornes. Les pièces de connexion sont des pièces métalliques utilisées pour connecter les pôles positifs et négatifs des batteries. Ils ont généralement une forme incurvée qui peut contacter la polarité de la batterie et fournir une transmission de courant stable. Les fils de connexion sont des fils conducteurs utilisés pour connecter les batteries à d'autres dispositifs ou systèmes électroniques. Les fils de connexion sont généralement faits de fils de cuivre de haute qualité avec une bonne conductivité et une durabilité. Les connecteurs sont des interfaces utilisées pour connecter les batteries et autres appareils. Ils peuvent assurer des connexions électriques fiables et une installation pratique. Les bornes sont des bouchons en métal ou des prises utilisées pour connecter les batteries et autres appareils. Ils ont généralement des formes et des tailles spécifiques pour assurer une connexion et une sécurité appropriées.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Dans le processus de conception et de fabrication des pièces de moulage de la connexion de la batterie, comment s'assurer que la conductivité et la résistance mécanique du produit sont dans le meilleur état en même temps?

En tant que fabricant professionnel de Pièces de moulage de connexion de la batterie , s'assurer que la conductivité et la résistance mécanique du produit sont dans le meilleur état en même temps est l'un des principaux objectifs de notre processus de conception et de fabrication. La conductivité et la résistance mécanique sont deux indicateurs de performance clés des pièces de connexion de la batterie, ce qui affecte directement l'efficacité et la fiabilité du système de batterie.

En termes de sélection des matériaux, nous donnons la priorité aux matériaux en alliage avec une conductivité élevée et une résistance mécanique. L'alliage en aluminium et l'alliage de cuivre sont des choix courants. L'alliage d'aluminium a une bonne conductivité et des avantages légers, tandis que l'alliage de cuivre a une conductivité et une résistance mécanique plus élevées. Selon les besoins d'applications spécifiques, nous choisirons différentes formules en alliage pour trouver le meilleur équilibre entre la conductivité et la force.

Nous utilisons pleinement les technologies de conception assistée par ordinateur (CAD) et d'ingénierie assistée par ordinateur (CAE) au stade de conception pour optimiser la géométrie et la structure des pièces de connexion de la batterie par l'analyse de simulation. Grâce à une analyse par éléments finis (FEA), nous sommes en mesure de prédire les performances des matériaux sous contrainte et de courant, afin d'optimiser la conception, de réduire la résistance et d'améliorer la résistance. Par exemple, nous pouvons ajuster la zone transversale et la forme des pièces de connexion pour assurer le chemin de courant le plus court et la résistance la plus basse, tout en augmentant la résistance et la rigidité de la structure.

En termes de processus de fabrication, nous utilisons une technologie de lancement de la dédale de haute précision pour assurer la cohérence des produits et la précision. Le processus de casting peut produire des pièces avec des formes complexes et des détails précis, ce qui est essentiel pour la conductivité et la résistance mécanique des pièces de connexion de la batterie. Nous contrôlons les paramètres de casting de dépérissement tels que la température de fusion, la vitesse d'injection et le taux de refroidissement pour réduire la génération de pores et le stress interne, assurer la densité et l'uniformité de la coulée, et améliorent ainsi sa conductivité et sa force.

Une fois le casting de la mort, nous effectuons une inspection et un contrôle de qualité stricts. Chaque lot de produits est testé pour la résistance et les propriétés mécaniques afin de garantir que sa conductivité et sa résistance mécanique répondent aux normes de conception et aux exigences des clients. Grâce à la microscopie optique et à la détection des rayons X, nous sommes en mesure d'examiner la structure interne de la coulée et de trouver et d'éliminer les défauts qui peuvent affecter les performances, telles que les pores, les inclusions et les fissures.

À quels défis techniques l'application de la connexion de la batterie dirait des pièces de coulée dans les systèmes de batterie de véhicules électriques?

Dans les systèmes de batterie de véhicules électriques, Pièces de moulage de connexion de la batterie jouer un rôle vital. Ces pièces sont non seulement responsables de la connexion électrique entre les cellules de la batterie, mais doivent également maintenir des performances et une fiabilité élevées dans des environnements de travail difficiles. Cependant, les systèmes de batteries de véhicules électriques ont des exigences extrêmement élevées pour les pièces de connexion, qui présentent une série de défis techniques. Voici nos stratégies et solutions pour relever ces défis en tant que fabricant professionnel:

Les systèmes de batterie de véhicules électriques doivent fonctionner dans des conditions de courant élevé et de haute tension, de sorte que la conductivité et la résistance à la chaleur des pièces de connexion de la batterie doivent être très supérieures. La sélection des matériaux est la clé pour résoudre ce défi. Nous utilisons des matériaux hautement conducteurs tels que les alliages de cuivre, et optimions la conception en même temps pour assurer une distribution de densité de courant uniforme et réduire le risque de surchauffe locale. Grâce à des calculs précis et à une analyse de simulation, nous sommes en mesure de concevoir des pièces de connexion qui peuvent à la fois effectuer efficacement des températures de courant et résister à des températures élevées.

Les systèmes de batteries de véhicules électriques connaissent des cycles de charge et de décharge fréquents et des vibrations mécaniques sévères pendant le fonctionnement, ce qui impose des exigences élevées sur la résistance mécanique et la résistance à la fatigue des pièces de connexion. Pour relever ce défi, nous utilisons la technologie d'analyse des éléments finis (FEA) au stade de conception pour effectuer une analyse détaillée de la distribution de contrainte des pièces, et améliorer la résistance à la fatigue des pièces en optimisant la conception structurelle, comme l'ajout de raidisseurs et l'ajustement de la géométrie. De plus, nous sélectionnons des matériaux en alliage avec une résistance à haute résistance et à la fatigue, et nous assurons que la coulée est dense et sans défaut à l'intérieur en contrôlant strictement les paramètres de processus de mise en service tels que la température du moule, la pression d'injection et le taux de refroidissement, améliorant ainsi sa résistance mécanique et sa fiabilité.

La résistance à la corrosion est un autre défi clé. Dans les systèmes de batterie de véhicules électriques, les composants de connexion sont souvent exposés aux électrolytes et aux environnements humides, ils doivent donc avoir une excellente résistance à la corrosion. Nous améliorons la résistance à la corrosion des composants par le biais de technologies de traitement de surface telles que l'électroples, l'anodisation et le revêtement. Ces traitements de surface peuvent non seulement former une couche protectrice pour prévenir l'érosion par des milieux corrosifs, mais également améliorer les performances de contact électrique des composants et assurer un fonctionnement stable à long terme.

En termes de processus de fabrication, la haute précision et la cohérence sont à la base des performances des composants. Nous utilisons des équipements et une technologie avancés en cas de dépérissement pour assurer la précision dimensionnelle et la cohérence de la forme de chaque composant. Grâce à des lignes de production automatisées et à des processus stricts de contrôle de la qualité, y compris des tests en ligne et une inspection complète, nous nous assurons que chaque pièce de coulée de connexion de la batterie expédiée répond aux normes de conception et aux exigences du client.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.