Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

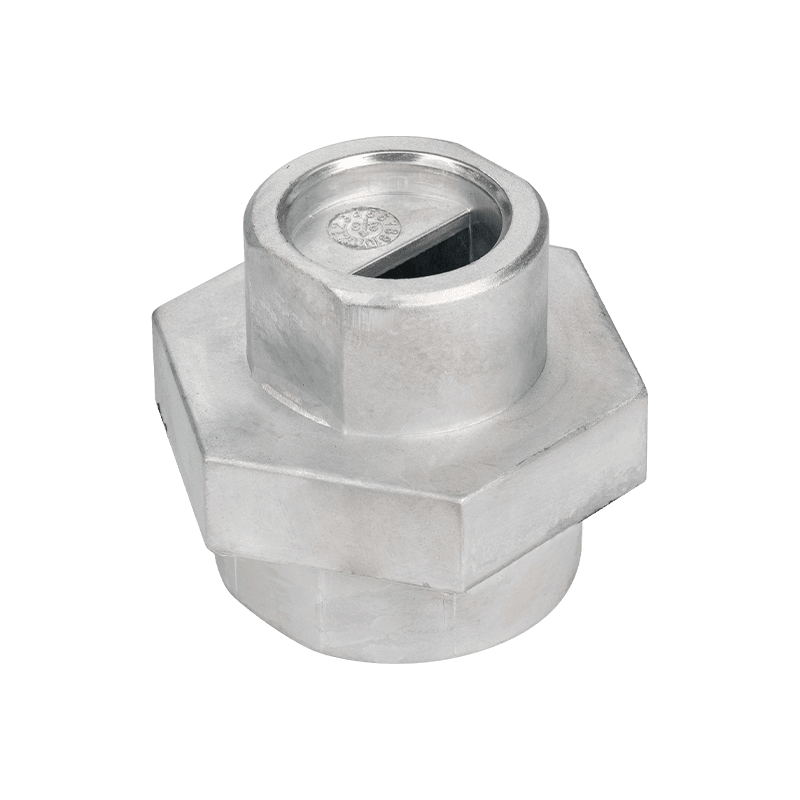

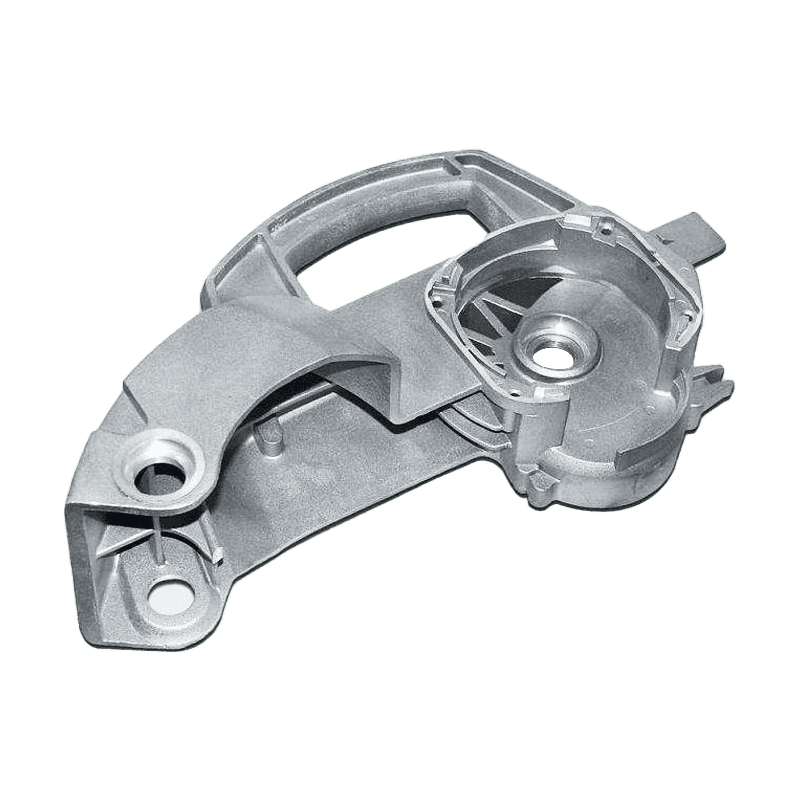

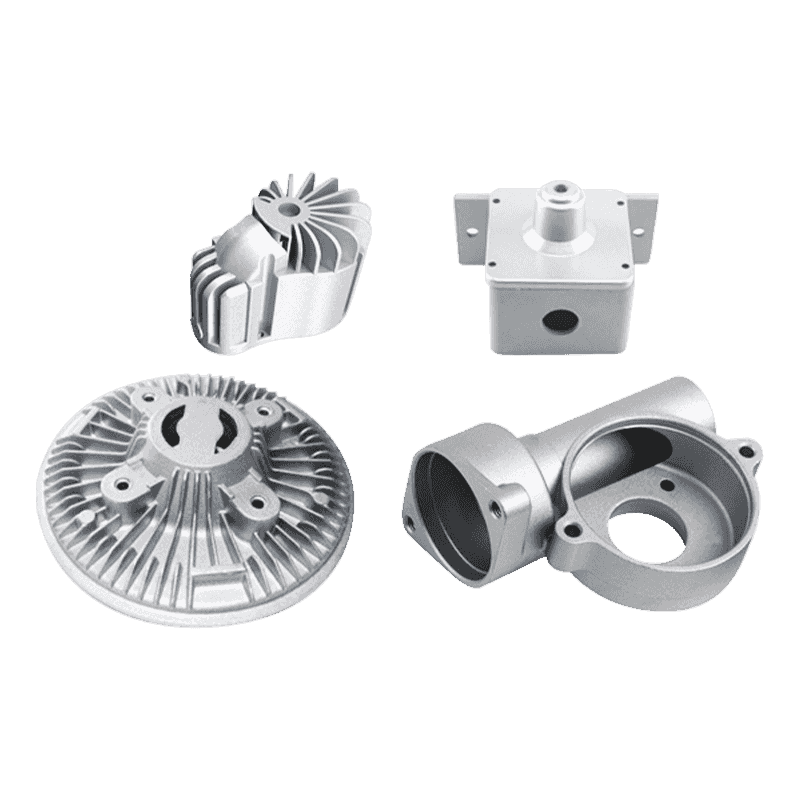

En savoir plusOutils électriques en alliage en aluminium Accessoires de logements Die Casting

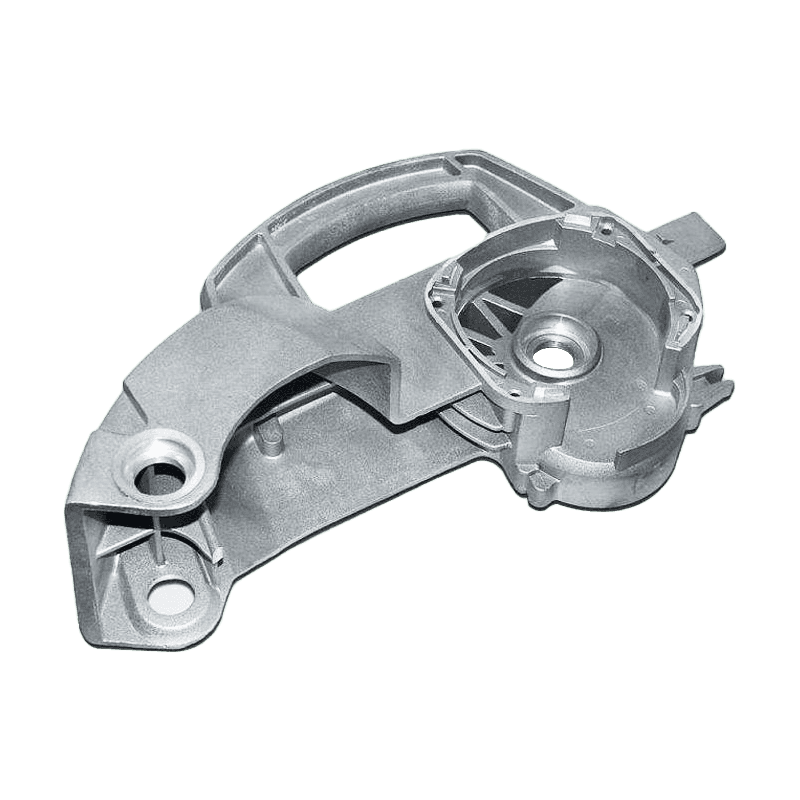

Aluminium Alloy Hozing Accessoires sont des boîtiers d'outils et des accessoires en matériaux en alliage avec de l'aluminium comme composant principal. Ces accessoires de logement sont largement utilisés dans divers outils électriques, outils à main et autres équipements mécaniques, et jouent un rôle important dans la protection des pièces internes, l'amélioration de la durée de vie et le fonctionnement de la commodité.

L'un des principaux avantages des accessoires de logements à outils en alliage en aluminium est sa densité inférieure, de sorte que les accessoires de logement fabriqués sont légers et faciles à transporter et à opérer. Cela rend les utilisateurs plus pratiques et flexibles lors de l'utilisation d'outils, en réduisant la charge de travail.

De plus, l'alliage d'aluminium a une excellente résistance à la corrosion et peut maintenir des performances stables même dans des environnements difficiles tels que l'humidité, l'acide et l'alcali. Cela fait que les accessoires de logements à outils en alliage en aluminium ont une longue durée de vie et peuvent résister au test de divers environnements de travail complexes.

La forte résistance de l'alliage en aluminium est également l'un de ses avantages. Il peut résister à une plus grande pression et une force d'impact, protégeant ainsi efficacement les parties internes des dommages. Cela rend l'outil plus durable et fiable pendant l'utilisation, réduisant la fréquence des réparations et des remplacements.

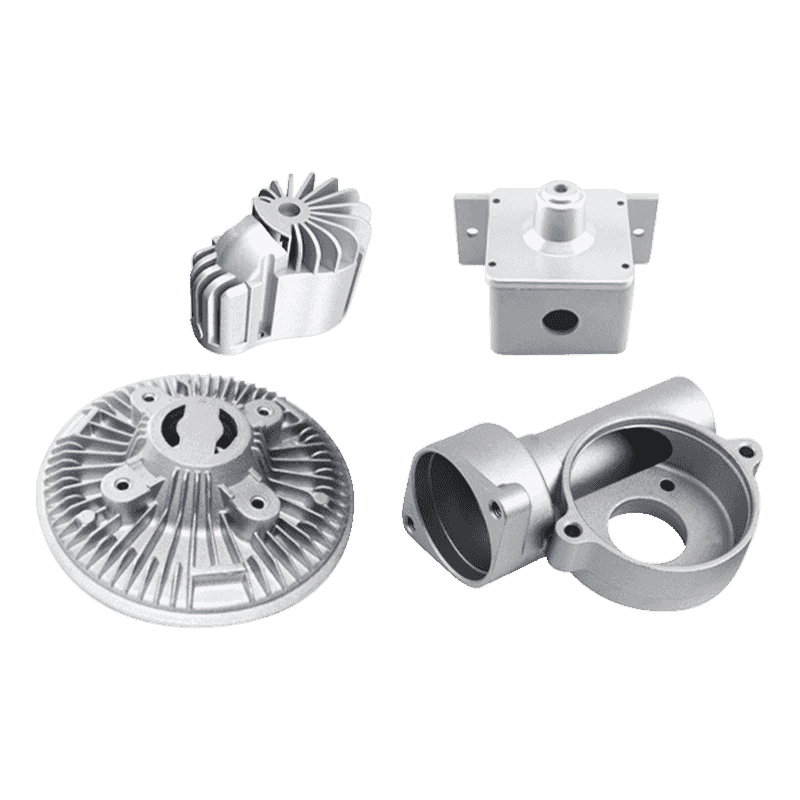

Accessoires d'outils d'alimentation en alliage en aluminium

Accessoires de logements à outils électriques en alliage en aluminium

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

Accessoires d'outils d'alimentation en alliage en aluminium

Accessoires de logements à outils électriques en alliage en aluminium

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

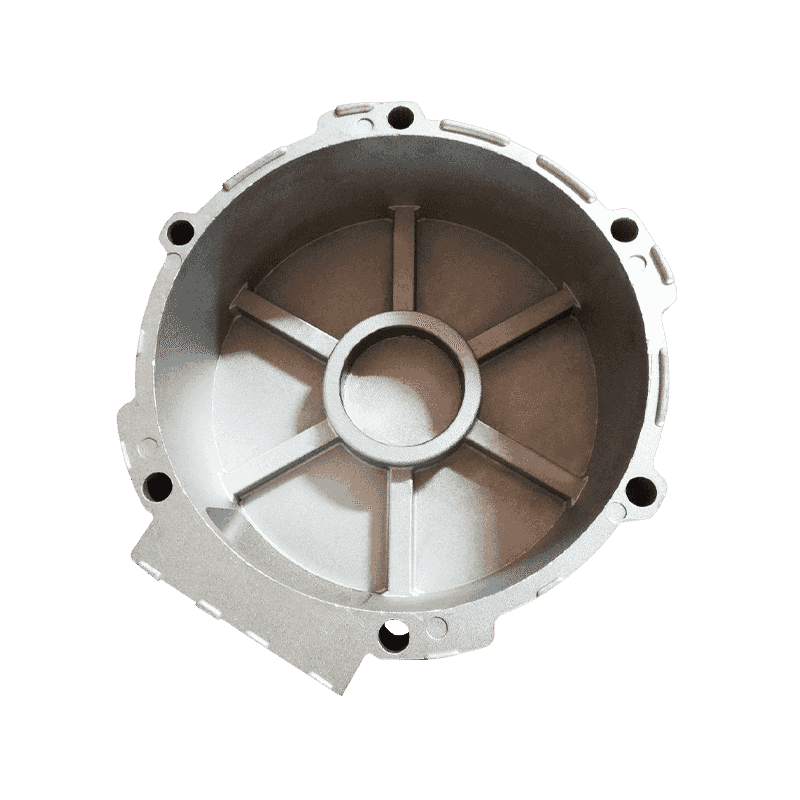

Pièces d'outils électriques en alliage en aluminium

Outils électriques en alliage en aluminium Accessoires de logements

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

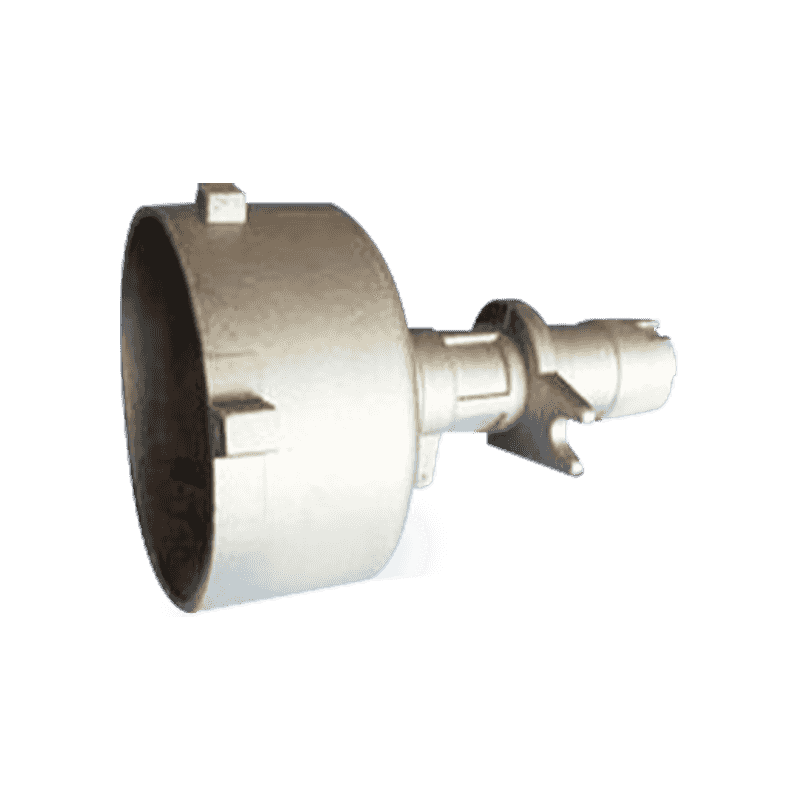

Pièces d'outils électriques en alliage en aluminium

Outils électriques en alliage en aluminium Accessoires de logements

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Le processus de moulage en alliage en aluminium

La moulage en alliage en alliage en aluminium est un processus de fabrication très efficace qui implique l'injection d'aluminium fondu dans une cavité de moule en acier sous haute pression. Cette méthode est favorisée pour sa capacité à produire des formes complexes avec une précision de grande dimension et une finition de surface. Le processus comprend généralement plusieurs étapes clés:

Conception d'outillage: Le processus commence par la conception de moules en acier, à l'aide d'un logiciel de conception (CAD) assistée par ordinateur. Ces moules sont cruciaux car ils définissent la forme finale et les caractéristiques de la partie moulée. La phase de conception garantit que le moule peut résister aux pressions élevées et aux températures impliquées dans le processus de coulée.

Mélange et injection: L'aluminium, généralement sous forme de lingots ou de ferraille recyclée, est fondu dans une fournaise à des températures allant de 600 à 700 degrés Celsius. Une fois fondu, l'aluminium est injecté dans la cavité du moule en acier à haute pression, allant généralement de 1500 à 2500 livres par pouce carré (psi). Cette pression garantit que le métal fondu remplit toute la cavité du moule, capturant tous les détails de la géométrie de la pièce.

Refroidissement et éjection: Après l'injection, l'aluminium fondu refroidisse rapidement et se solidifie dans le moule. La vitesse de refroidissement est soigneusement contrôlée pour minimiser les contraintes internes et assurer une structure de grains uniformes, ce qui contribue aux propriétés mécaniques de la pièce. Une fois solidifié, le moule s'ouvre et la coulée est éjectée à l'aide d'épingles d'éjection. Les opérations post-casting peuvent inclure la coupe du matériau excédentaire, la finition de surface et le traitement thermique pour obtenir les propriétés mécaniques souhaitées.

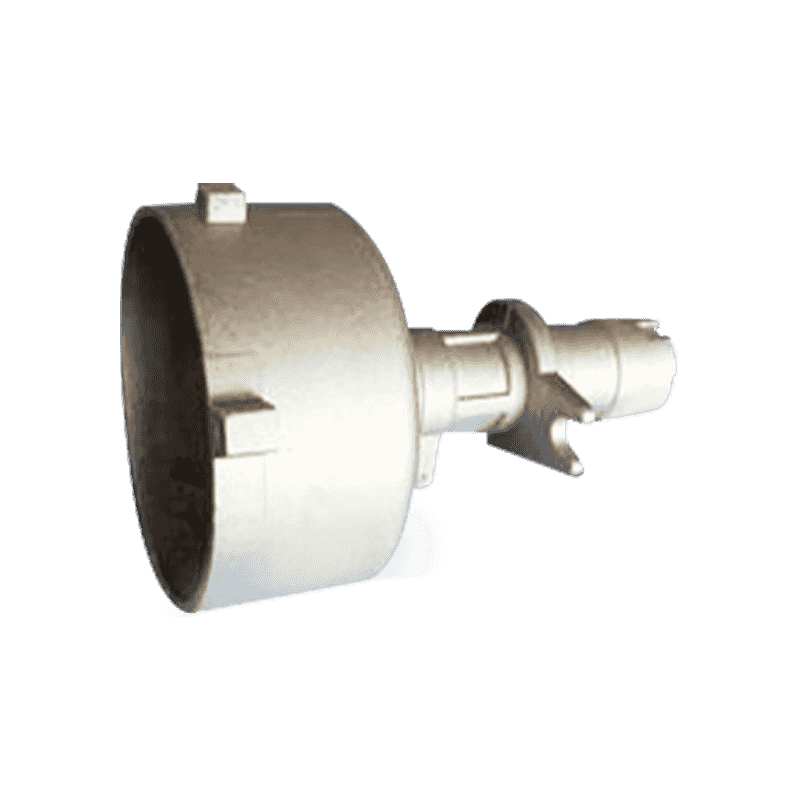

Le moulage en alliage en alliage en aluminium se distingue de sa capacité à produire des conceptions complexes et des murs minces difficiles ou impossibles à réaliser avec d'autres processus de fabrication. Cette capacité le rend particulièrement adapté à la fabrication des outils électriques de logement qui nécessitent des géométries complexes et des dimensions précises.

Avantages Outils électriques en alliage en aluminium Accessoires de logements Die Casting

Force et léger: les alliages d'aluminium combinent une forte résistance avec une faible densité, offrant des rapports de résistance / poids exceptionnels. Cette caractéristique est particulièrement avantageuse dans les outils électriques où la réduction du poids sans compromettre l'intégrité structurelle est cruciale pour le confort de l'utilisateur et l'efficacité opérationnelle.

Géométries complexes: la coulée de matrice permet la production de pièces avec des formes et des caractéristiques complexes, telles que les cavités internes, les murs minces et les textures de surface complexes. Cette capacité permet aux concepteurs d'optimiser les fonctionnalités et les performances des composants de boîtier d'outils électriques tout en minimisant les déchets de matériaux.

CONTACE: La moulage est un processus hautement automatisé qui permet une production à haut volume avec un minimum de coûts de main-d'œuvre. Les temps de cycle rapide et le post-traitement minimal nécessitent davantage les économies de coûts par rapport aux méthodes de fabrication alternatives. De plus, la recyclabilité des alliages d'aluminium réduit les coûts des matériaux et l'impact environnemental.

Finition de surface et esthétique: les alliages en aluminium peuvent obtenir des finitions de surface de haute qualité directement à partir de la matrice, ce qui réduit le besoin d'opérations de finition supplémentaires. Cette fonctionnalité est bénéfique pour les outils électriques où l'esthétique et la perception des utilisateurs jouent un rôle important dans la différenciation des produits et l'attrait de la marque.

Gestion thermique: L'excellente conductivité thermique de l'aluminium facilite la dissipation de chaleur efficace des composants de l'outil électrique, tels que les boîtiers de moteur et les dissipateurs de chaleur. Une gestion efficace de la chaleur améliore la fiabilité et la longévité des outils électriques en réduisant les températures de fonctionnement et en minimisant la contrainte thermique sur des composants critiques.

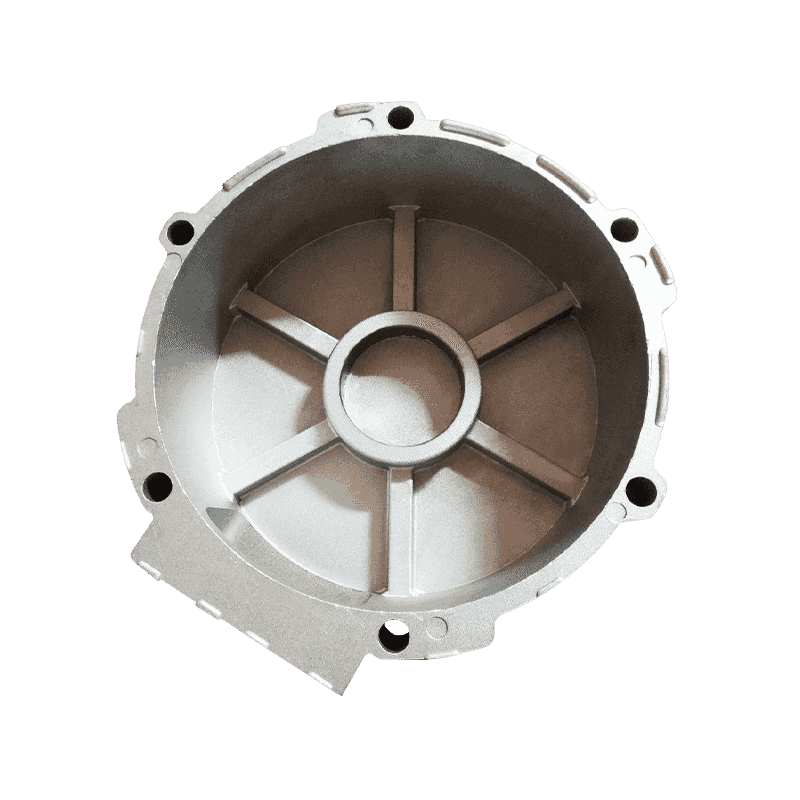

Applications dans l'industrie des outils électriques

Composants de logement: les boîtiers d'outils électriques, y compris les enclos de moteur, les boîtiers d'engrenages et les couvertures de protection, bénéficient de la nature légère mais durable des alliages d'aluminium. Ces composants offrent une protection robuste pour les mécanismes internes tout en minimisant le poids global, en améliorant la maniabilité des utilisateurs et en réduisant la fatigue de l'opérateur.

Intégration fonctionnelle: la coulée de matrice permet l'intégration de plusieurs fonctions dans un seul composant de logement, telles que les points de montage, les canaux de refroidissement et les caractéristiques ergonomiques. Cette intégration améliore la fonctionnalité globale et la convivialité des outils électriques, en répondant aux divers besoins des utilisateurs professionnels et des amateurs de bricolage.

Sustainabilité environnementale: La recyclabilité des alliages d'aluminium soutient les pratiques de fabrication durables dans l'industrie des outils électriques. L'aluminium recyclé nécessite beaucoup moins d'énergie à traiter par rapport à la production primaire, à réduire les émissions de gaz à effet de serre et à conserver les ressources naturelles.

Résistance à l'impact et durabilité: les outils électriques soumis à une utilisation rigoureux bénéficient de la résistance à l'impact et de la durabilité des boîtiers en alliage en aluminium. Ces matériaux résistent aux contraintes mécaniques, telles que les gouttes et les impacts, tout en maintenant la stabilité dimensionnelle et protéger les composants internes des contaminants externes.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.