Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusPièces d'abat d'alliage en aluminium

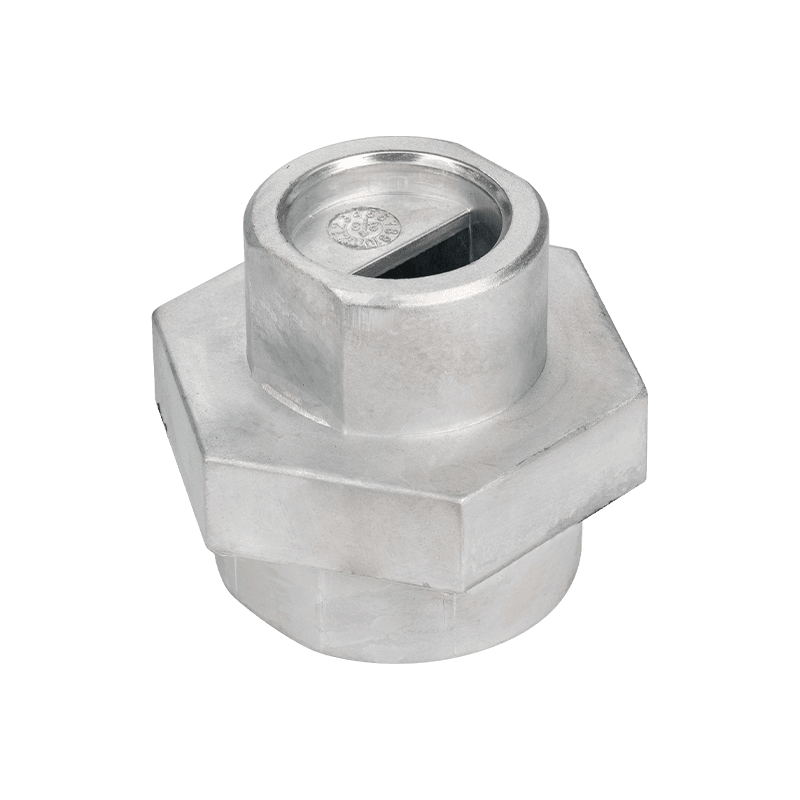

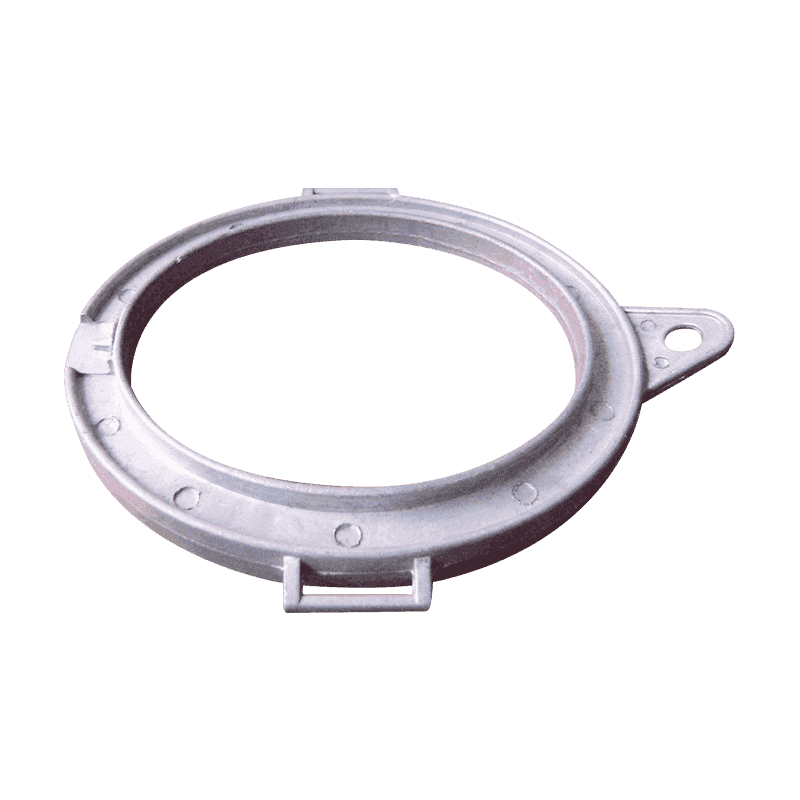

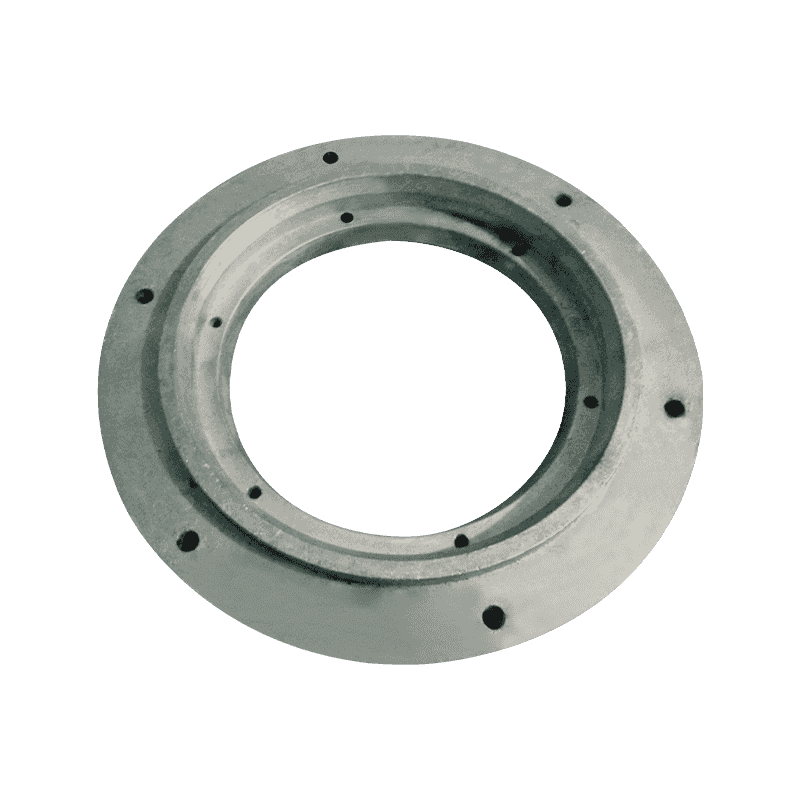

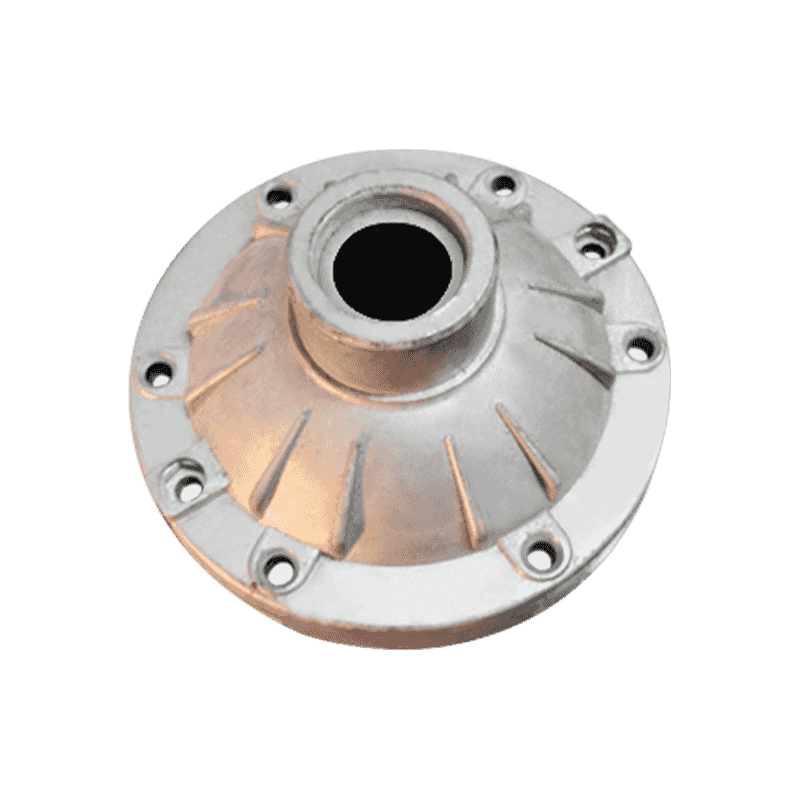

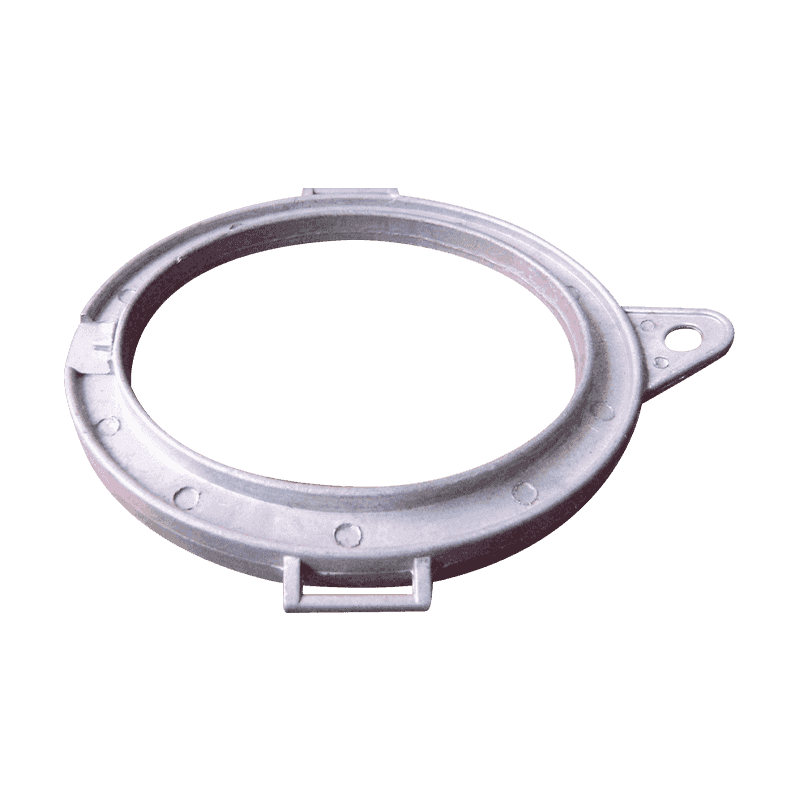

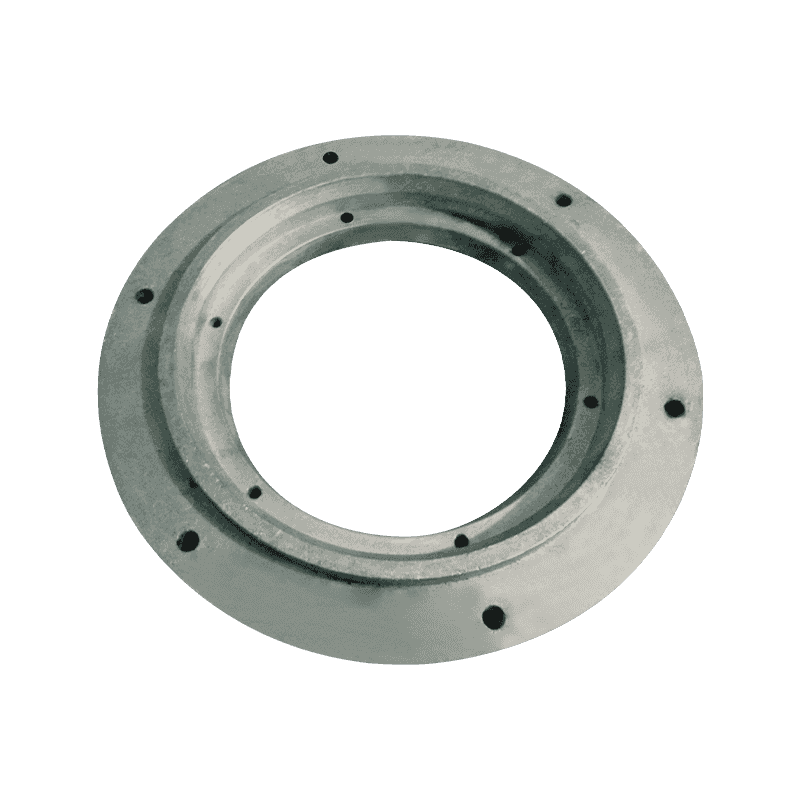

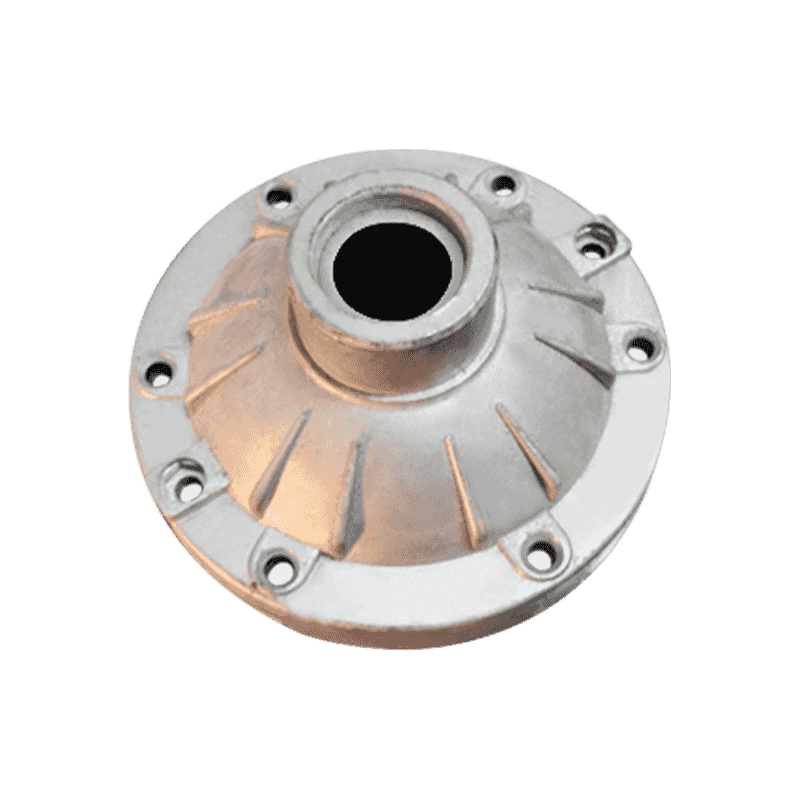

Avec l'avancement continu de la technologie d'éclairage moderne et les besoins esthétiques croissants des consommateurs, les accessoires en alliage en aluminium sont devenus un choix très attendu dans l'industrie de l'éclairage. Ces accessoires apportent non seulement plus d'espace créatif à la conception des lampes, mais assurent également le praticité et la durabilité des lampes.

Les matériaux en alliage en aluminium sont devenus le matériau préféré pour la fabrication d'accessoires à abat-jour en raison de leur poids léger, de leur résistance à la corrosion et de leur traitement facile. Grâce à une technologie précise de casting et de traitement, les fabricants peuvent créer des accessoires en alliage en aluminium avec différentes formes et surfaces lisses pour répondre aux besoins de divers scénarios d'éclairage.

En termes de conception, les accessoires en alliage en alliage en aluminium présentent une flexibilité extrêmement élevée. Qu'il s'agisse de style minimaliste moderne, de style européen rétro ou de style classique chinois, il peut être réalisé grâce à différents accessoires en alliage en alliage en aluminium. De plus, il peut être personnalisé selon les besoins des clients pour fournir des services de personnalisation véritablement personnalisés.

En plus des avantages de conception, les accessoires en alliage en alliage en aluminium fonctionnent également bien dans la pratique. Ils peuvent protéger efficacement la source lumineuse, empêcher l'éblouissement et la pollution lumineuse et fournir aux utilisateurs un environnement d'éclairage confortable. Dans le même temps, d'excellentes performances de dissipation de chaleur garantit également le fonctionnement stable à long terme de la lampe et prolonge la durée de vie de la lampe.

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Quel est le processus de production spécifique de Pièces d'abat d'alliage en aluminium ?

1. Sélection de matériaux en alliage en aluminium

La sélection de l'alliage en aluminium est la première et la plus importante étape de la fabrication de pièces d'hemblée de lampe. Selon l'environnement d'utilisation, les exigences de conception et les considérations de coûts de l'abat-jour, la note d'alliage en aluminium appropriée doit être sélectionnée. Pour les pièces d'abat-jour, les alliages en aluminium avec une forte résistance, une bonne ténacité et un faible coefficient d'expansion thermique sont le premier choix. Certaines classes d'alliages en aluminium spécifiques sont souvent utilisées pour fabriquer des pièces d'hemblée légère avec des formes complexes en raison de leur bonne coulée et de leurs propriétés mécaniques.

2. Traitement thermique

Afin d'améliorer les propriétés mécaniques et les propriétés de traitement des alliages d'aluminium, les matières premières doivent être traitées thermiquement. Le traitement thermique comprend principalement deux étapes: le traitement de la solution et le traitement du vieillissement. Le traitement de la solution chauffe l'alliage en aluminium à une certaine température et le maintient au chaud pendant une période de temps, de sorte que les éléments de soluté dans l'alliage sont entièrement dissous dans la matrice pour former une solution solide uniforme. Le traitement du vieillissement ultérieur est de le garder au chaud pendant une période de temps à une température plus basse, de sorte que les éléments de soluté dans la solution solide sont précipités comme une deuxième phase dispersée fine, améliorant ainsi la résistance et la dureté de l'alliage.

3. Processus de traitement

Selon les dessins de conception et les exigences de taille des pièces d'abat-jour, le blanc est coupé de la feuille d'alliage en aluminium traitée à la chaleur. Cette étape est généralement réalisée à l'aide d'un outil de sciage. Il est nécessaire de garder la lame de scie tranchante et de contrôler la vitesse et la profondeur de coupe pour assurer la précision dimensionnelle et la qualité de surface du blanc. Le but principal de l'usinage rugueux est de retirer l'excès de matériau du blanc et de former la forme de base de la pièce. Cette étape comprend le fraisage, le tournant et le forage.

Misoning: Utilisez un broyage pour brouiller le blanc, retirer les pièces inutiles et former préliminairement le contour extérieur des pièces d'abat-jour.

Retour: Pour les pièces qui nécessitent des surfaces cylindriques ou coniques, utilisez un tour pour tourner pour atteindre la taille et la précision de forme requises.

Forage: Selon les exigences du trou sur les dessins de conception, utilisez une machine à forage pour percer les trous dans le blanc. Cette étape nécessite de contrôler la taille, la vitesse de forage et le débit d'alimentation du bit de forage pour assurer la taille et la précision de la position du trou.

La semi-finition consiste à améliorer encore la précision dimensionnelle et la qualité de surface de la pièce sur la base de l'usinage brut. Cette étape comprend principalement des processus tels que le broyage et l'usinage de décharge électrique (EDM).

Grincement: Utilisez un broyeur pour moudre la surface de la pièce pour éliminer les marques et les fouilles laissées par l'usinage rugueux, et améliorer la finition de la surface et la planéité.

EDM: Pour les pièces à formes complexes, les petites ouvertures ou difficiles à traiter par des méthodes conventionnelles, une technologie d'usinage électrofilé est utilisée. EDM utilise la température élevée locale générée par la décharge d'étincelle électrique pour faire fondre ou vaporiser les matériaux pour obtenir l'usinage de précision.

La finition est le dernier processus clé dans la fabrication de pièces d'hemblée de lampe, visant à améliorer encore la qualité de la surface et la précision dimensionnelle de la pièce. Cette étape comprend des processus tels que le rasage, le polissage et le nettoyage.

L'embrasage: Utilisez une machine à perfectionner pour éliminer les minuscules terrifices et les pièces inégales à la surface de la pièce pour améliorer la douceur et la finesse de la surface.

Polissage: Utilisez une machine de polissage pour polir la surface de la pièce pour obtenir une finition miroir. La pâte de polissage appropriée et le tissu de polissage doivent être utilisées pendant le processus de polissage pour assurer l'effet de polissage.

Nettoyage: La dernière étape consiste à nettoyer les contaminants tels que le liquide de refroidissement, la coupe du liquide et la pâte de polissage restant à la surface de la pièce. Les méthodes de nettoyage à ultrasons ou de nettoyage chimique sont généralement utilisées pour assurer la propreté de la surface de la pièce.

4. Traitement de surface

Le traitement en surface est un moyen important d'améliorer la qualité de l'apparence et la résistance à la corrosion des pièces d'apidé en alliage en aluminium. Les méthodes de traitement de surface courantes comprennent l'anodisation, la pulvérisation et l'électroples.

Anodisation: un film d'oxyde dense se forme à la surface de l'alliage d'aluminium par méthode électrochimique. Ce film d'oxyde est non seulement magnifique mais a également une forte résistance à la corrosion, qui peut protéger le substrat en alliage d'aluminium de l'érosion par l'environnement externe.

Papez: Vaporisez une ou plusieurs couches de peinture à la surface de l'alliage d'aluminium pour changer sa couleur d'apparence, augmenter le brillant et améliorer la résistance à la corrosion. Avant la pulvérisation, la surface de la pièce doit être prétraitée, comme le dégraissement, l'élimination de la rouille et le phosphating.

Electroplasting: Une couche de métal (comme le nickel, le chrome, etc.) est plaquée à la surface de l'alliage d'aluminium pour améliorer sa résistance à la corrosion, sa résistance à l'usure et sa décorativité. Le processus d'électroples nécessite un contrôle strict des paramètres tels que la composition de la solution de placage, la température, la densité de courant, etc. pour assurer la qualité et l'épaisseur du revêtement.

5. Inspection et emballage de qualité

Dans la dernière étape du processus de fabrication, une inspection stricte de qualité des pièces d'apaisement en alliage en aluminium est nécessaire. Cela comprend l'utilisation d'instruments tels que les machines de mesure des coordonnées et les testeurs de rugosité de surface pour tester la précision dimensionnelle, la précision de la forme et la qualité de surface de la pièce. Une inspection visuelle est également nécessaire pour garantir que la pièce n'a pas de défauts tels que des fissures et des pores.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.