Le rôle des considérations de légèreté dans les pièces automobiles moulées sous pression en alliage de zinc La conception légère est devenue une...

En savoir plusSupport de support en alliage en aluminium

Les caractéristiques des supports en alliage en aluminium en font le premier choix pour les utilisateurs. Tout d'abord, l'alliage en aluminium a les caractéristiques de poids léger et élevé, et peut transporter divers appareils électroniques lourds, tels que des ordinateurs portables, des tablettes et des téléviseurs intelligents. Par rapport aux métaux traditionnels, l'alliage en aluminium a une faible densité, un poids léger, mais une résistance plus élevée, ce qui permet au support de soutenir fermement l'appareil tout en réduisant le sentiment de poids et de l'amélioration de la mobilité.

L'alliage d'aluminium a une bonne résistance à la corrosion et une résistance à l'oxydation. Dans les environnements quotidiens, l'alliage d'aluminium peut résister efficacement à l'oxydation et à la corrosion, assurant la stabilité et la durée de vie de service à long terme. Cette fonctionnalité permet aux supports d'alliage en aluminium de maintenir la stabilité dans divers environnements et ne sont pas facilement affectés par des facteurs externes.

De plus, l'alliage d'aluminium a une bonne conductivité thermique, qui peut dissiper efficacement la chaleur et empêcher le dispositif de surchauffer. Cette fonctionnalité est particulièrement importante lors de l'utilisation de dispositifs électroniques pendant longtemps, ce qui peut assurer le fonctionnement normal de l'équipement et prolonger la durée de vie de l'équipement.

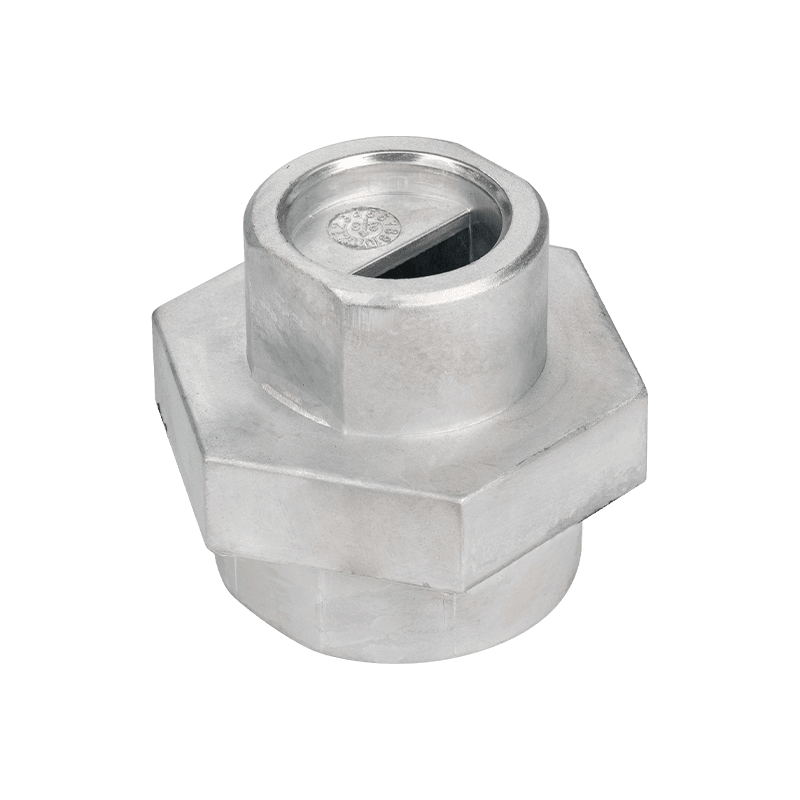

Raccords de lampe en alliage en aluminium

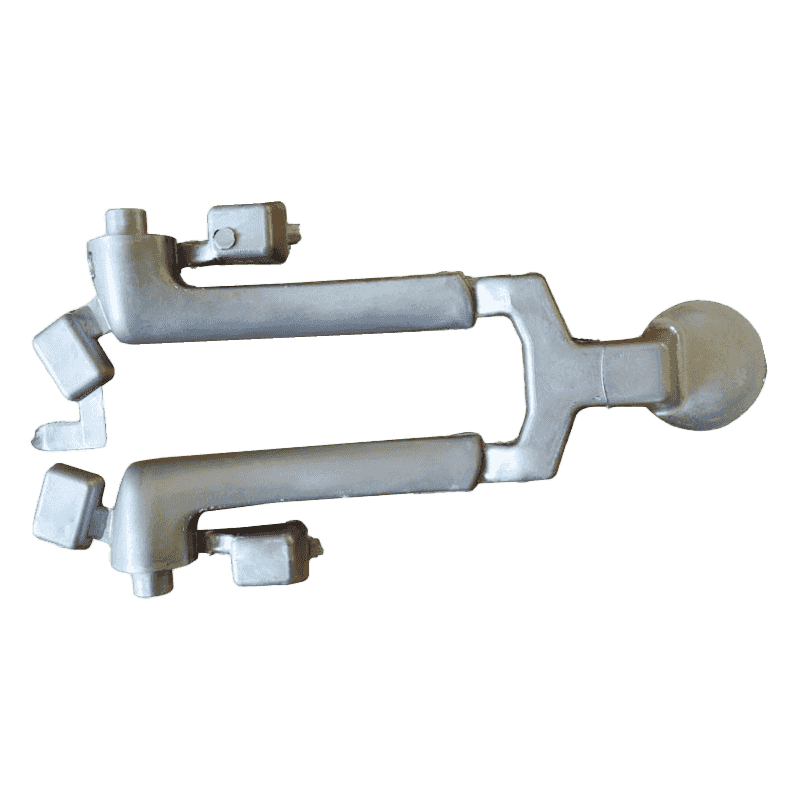

Rapports à poteau de lampe en alliage en aluminium

| 1. Dessins ou échantillons | Nous obtenons les dessins ou les échantillons de clients. |

| 2. Confirmation de dessins | Nous dessinerons les dessins 3D en fonction des dessins ou échantillons 2D des clients, et envoyer les dessins 3D aux clients pour confirmation. |

| 3. CITATION | Nous citerons après avoir obtenu la confirmation des clients ou citer directement les dessins 3D des clients. |

| 4. Faire des moules / motifs | Nous ferons des moules ou des pattes après avoir obtenu les commandes de moisissures des clients. |

| 5. Faire des échantillons | Nous ferons de vrais échantillons en utilisant les moules et les envoyer aux clients pour confirmation. |

| 6. Producteur de masse | Nous produirons les produits après avoir obtenu la confirmation et les commandes des clients. |

| 7. Inspection | Nous inspecterons les produits par nos inspecteurs ou demanderons aux clients d'inspecter avec nous une fois terminé. |

| 8. Expédition | Nous expédierons les marchandises aux clients après avoir obtenu le résultat d'inspection et la confirmation des clients. |

| Processus: | 1) Extrusion de moulage / profil |

| 2) Usinage: tournant CNC, fraisage, forage, broyage, alésage et filetage | |

| 3) Traitement en surface | |

| 4) Inspection et emballage | |

| Matériel disponible: | 1) Die en alliages en aluminium Casting: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Extrusion de profil en alliages en aluminium: 6061, 6063 | |

| 3) Le moulage des alliages de zine: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, ZL4-1, etc. | |

| Traitement de surface: | Polissage |

| Dynamitage | |

| Sable | |

| Revêtement en poudre | |

| Anodisation | |

| Placage chromé | |

| Passivation | |

| E-revêtement | |

| Revêtement en T | |

| etc. | |

| Tolérance: | /-0.01mm |

| Poids par unité: | 0,01-5 kg |

| Délai de commande de commande: | 20-45 jours (selon la quantité et la complexité du produit 1 |

-

-

Précision dimensionnelle dans le moulage sous pression au plomb Le moulage sous pression au plomb est connu pour sa capacité à atteindre une pré...

En savoir plus -

Aperçu des supports profilés en aluminium Les supports profilés en aluminium sont des composants largement utilisés dans diverses applications s...

En savoir plus -

Résistance mécanique du zinc moulé sous pression dans les applications structurelles Le moulage sous pression du zinc est largement utilisé dans...

En savoir plus -

Méthodes d'inspection visuelle L'examen visuel constitue la première ligne d'évaluation de la qualité des moulages sous p...

En savoir plus

Pourquoi la précision du support en alliage en aluminium est-elle si élevée?

Dans le domaine du traitement des métaux, la précision est l'un des critères importants pour mesurer la qualité du produit. Support de support en alliage en aluminium est une technologie de formation de métal avancée connue pour sa précision extrêmement élevée et est largement utilisée dans les automobiles, l'aérospatiale, les communications électroniques et d'autres domaines.

1. Le moule est le composant central du processus de casting de la matrice. Sa précision de conception détermine directement la précision du produit final. Dans le processus de moulage de la matrice en alliage en alliage en aluminium, le moule est fabriqué à l'aide de l'équipement et de la technologie de traitement de haute précision, tels que les centres d'usinage CNC (contrôle numérique de l'ordinateur) et l'usinage de décharge électrique, etc., ces équipements peuvent traiter avec précision diverses parties du moule en fonction des dessins de conception, ce qui s'assurait que la précision dimensionnelle et la précision de la forme du moule atteignent un niveau extrêmement élevé.

La conception du moule prend également en compte les caractéristiques de fluidité et de solidification de l'alliage en aluminium. En optimisant la conception du canal d'écoulement du moule, le système d'échappement et le système de refroidissement, il peut s'assurer que l'alliage d'aluminium fondu remplit le moule rapidement et uniformément sous haute pression, réduisant les bulles et rétrécissement. Des défauts tels que les trous, améliorant ainsi la précision et la qualité de surface du produit.

2. Le contrôle du processus de la moulage du support en alliage en aluminium est un lien clé pour atteindre une haute précision. Pendant le processus de casting de la matrice, les paramètres de processus multiples doivent être strictement contrôlés, tels que la pression d'injection, la vitesse d'injection, la température du moule, la température de l'alliage, etc. De petits changements dans ces paramètres peuvent avoir un impact significatif sur la précision du produit. Afin d'obtenir un contrôle précis des paramètres de processus, l'équipement de casting de dépérisation moderne est équipé de systèmes de contrôle avancés et de capteurs. Ces systèmes peuvent surveiller et ajuster les paramètres du processus en temps réel pour assurer la stabilité et la cohérence du processus de casting de la matrice. Les opérateurs expérimentés surveilleront et ajusteront également les paramètres de processus en fonction des conditions réelles. Les paramètres du processus sont affinés en fonction de la situation de production pour atteindre le meilleur effet de casting de la dommage.

3. L'alliage en aluminium est le principal matériau des supports de casting. Ses excellentes propriétés physiques et chimiques fournissent un solide soutien pour la mise en casse de haute précision. L'alliage en aluminium a une bonne fluidité et des propriétés de remplissage, et peut remplir rapidement et uniformément tous les coins du moule sous haute pression, réduisant les défauts causés par un remplissage insuffisant. Le rétrécissement de la solidification de l'alliage d'aluminium est relativement faible, ce qui aide à réduire les défauts causés par la solidification. En raison de la déviation dimensionnelle causée par le retrait, l'alliage d'aluminium a également de bonnes propriétés de conductivité thermique, qui peuvent rapidement transférer la chaleur vers le moule, accélérer le processus de solidification et améliorer encore la précision et la qualité de surface du produit.

4. Après la démoudure, les pièces de mise en service doivent passer par une série de procédures de traitement ultérieures, telles que le déburricule, le broyage, le traitement thermique, etc., pour améliorer davantage la précision et les performances du produit. Dans le support de support en alliage en aluminium, ces étapes de traitement ultérieures sont également méticuleusement exploitées pour assurer la précision finale du produit.

Les processus déburorisants et broyants peuvent éliminer les minuscules crêtes et dépressions à la surface des moulages de matrice, ce qui rend leurs surfaces plus plates et plus lisses. Ces processus sont généralement effectués à l'aide d'un équipement d'usinage de haute précision et d'outils pour garantir des quantités de retrait cohérentes et uniformes. Les opérateurs effectuent également un broyage fin en fonction des exigences spécifiques du produit pour atteindre une qualité de surface plus élevée. Le processus de traitement thermique améliore les propriétés mécaniques et la stabilité de l'alliage d'aluminium en modifiant sa structure interne. Pendant le processus de traitement thermique, des paramètres tels que la température de chauffage, le temps de maintien et le taux de refroidissement doivent être strictement contrôlés pour garantir que les performances de l'alliage en aluminium répondent aux exigences attendues. Traitement thermique également, il peut éliminer le stress résiduel et les défauts structurels à l'intérieur de la coulée de la matrice, améliorant davantage sa précision et sa stabilité.

5. Afin de s'assurer que la précision de la moule du support en alliage en aluminium répond aux exigences de conception, des tests de qualité stricts sont également nécessaires. L'inspection de la qualité se déroule tout au long du processus de production, notamment l'inspection des matières premières, l'inspection des moisissures, la surveillance des processus de casting de dépérissement et l'inspection des produits finis. Dans l'inspection des produits finis, les équipements de mesure de haute précision tels que les machines à mesure des coordonnées tridimensionnelles et les projecteurs sont généralement utilisés pour détecter la précision dimensionnelle et la précision de forme des pièces de mise en service. Ces dispositifs peuvent mesurer avec précision les différents paramètres dimensionnels et les écarts de forme des pièces de mise en détérioration de la matrice, et les comparer avec l'analyse comparative de conception sont nécessaires. Grâce à une inspection stricte de qualité, les problèmes dans le processus de production peuvent être découverts et corrigés dans le temps, en veillant à ce que la précision et la qualité des produits répondent aux exigences des clients.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.