Quels sont les avantages et les inconvénients de l’utilisation de pièces automobiles moulées sous pression en alliage de zinc dans les pièces structurelles et décoratives automobiles ?

17-09-20251. Introduction aux pièces automobiles moulées sous pression en alliage de zinc

Moulage sous pression en alliage de zinc est une méthode largement utilisée dans l’industrie automobile, permettant de produire à la fois des pièces structurelles et des pièces décoratives avec une grande précision dimensionnelle. Le processus consiste à injecter un alliage de zinc fondu dans un moule sous haute pression, ce qui donne lieu à des composants solides, détaillés et uniformes. Ces pièces automobiles sont populaires en raison de leur adaptabilité aux conceptions complexes et de leur capacité à intégrer des fonctions structurelles et décoratives dans les véhicules. Lorsqu’on considère leur application dans les pièces structurelles et décoratives, il est nécessaire d’évaluer leurs avantages et leurs inconvénients pour comprendre leur plein impact sur la fabrication automobile.

2. Caractéristiques matérielles des alliages de zinc

Les alliages de zinc utilisés dans le moulage sous pression sont généralement des mélanges de zinc avec des éléments tels que l'aluminium, le magnésium et le cuivre. Ces combinaisons offrent une résistance mécanique, une résistance à l'usure et des propriétés de coulée améliorées. Les alliages de zinc sont connus pour leur fluidité, ce qui leur permet de créer des pièces aux designs complexes et aux parois minces. Cette propriété les rend adaptés aux pièces automobiles décoratives, tandis que leur résistance et leur stabilité leur permettent d'être utilisés dans certaines applications structurelles. Cependant, leurs propriétés physiques introduisent également des limites par rapport à d'autres matériaux tels que l'aluminium ou l'acier.

3. Avantages des pièces structurelles automobiles

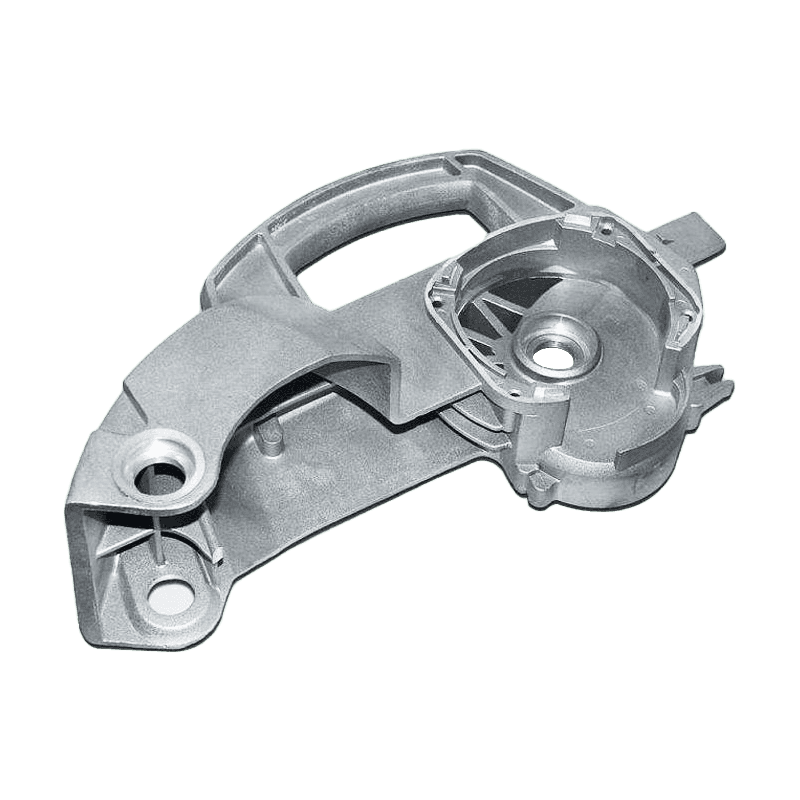

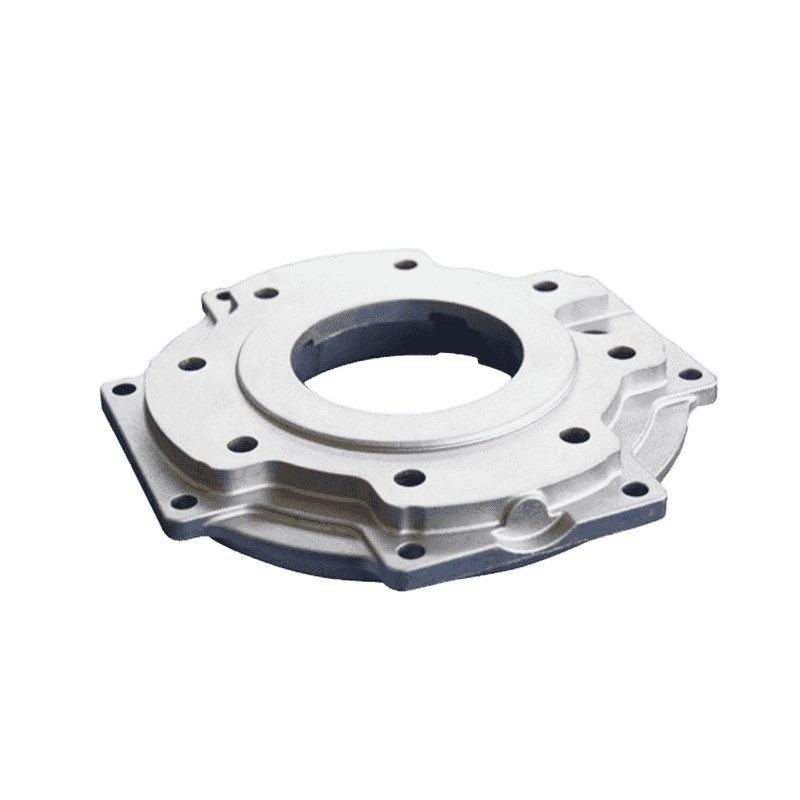

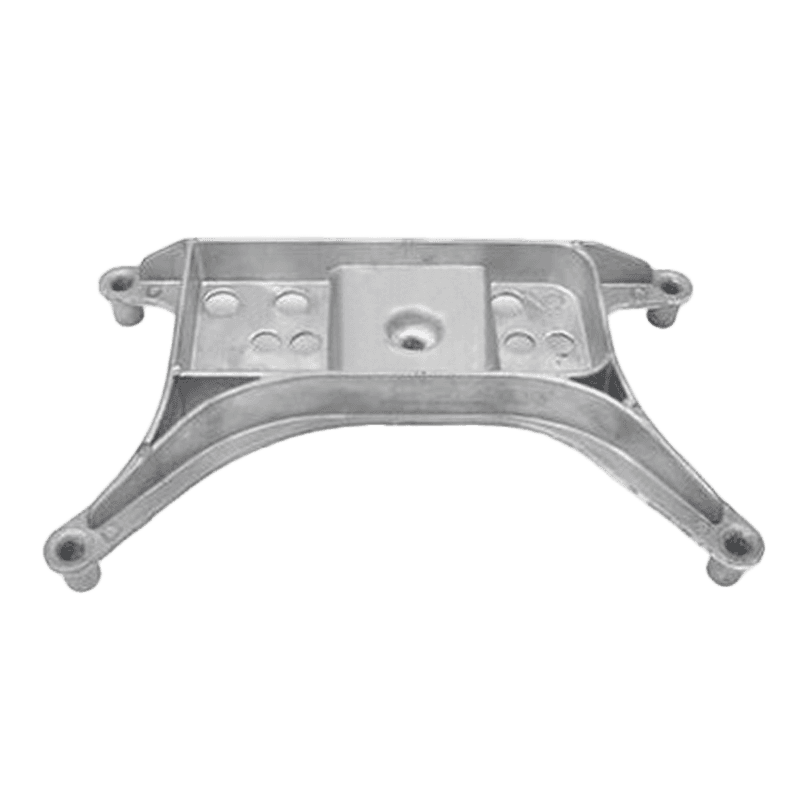

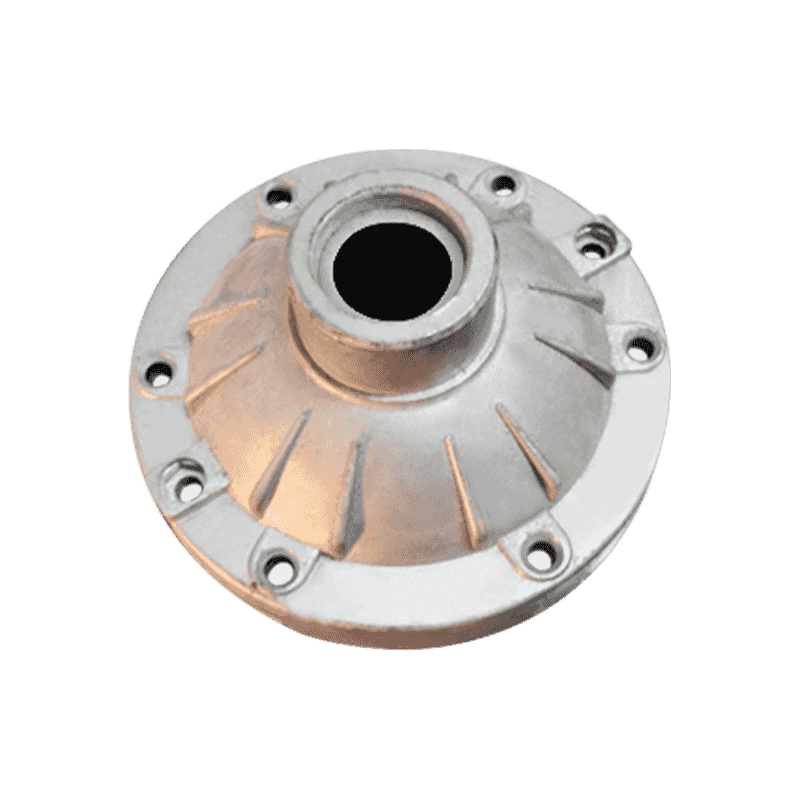

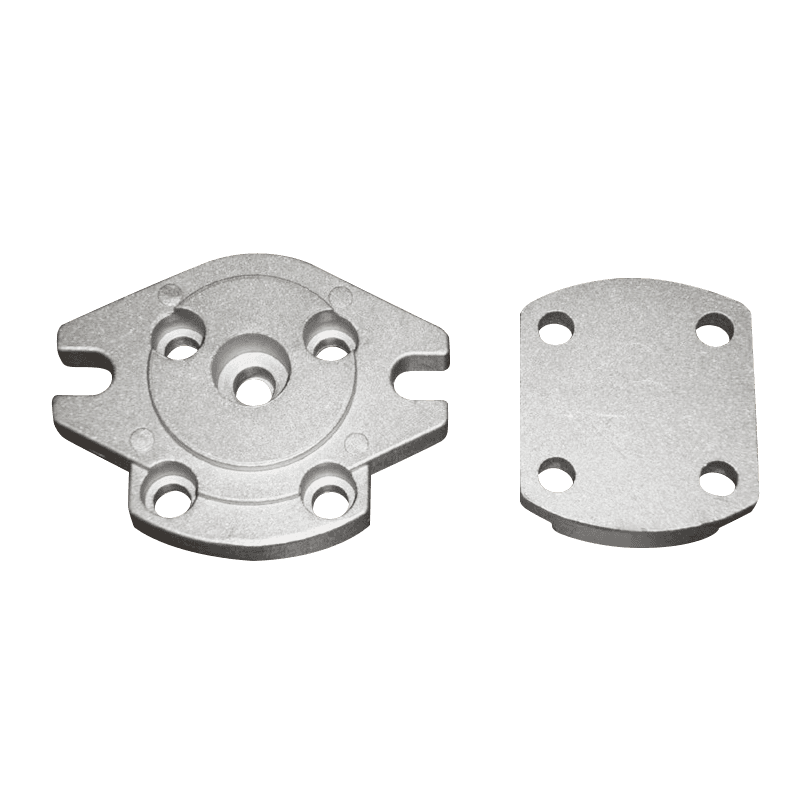

Lorsqu’ils sont utilisés dans des pièces structurelles, les composants moulés sous pression en alliage de zinc offrent plusieurs avantages. Ils permettent la production de formes complexes avec une répartition uniforme de la résistance, ce qui est important dans les châssis, boîtiers et connecteurs automobiles. Leur capacité à maintenir des tolérances serrées garantit la compatibilité et la fonctionnalité. De plus, les alliages de zinc ont une résistance élevée aux chocs, offrant sécurité et fiabilité dans certaines applications structurelles. Leur recyclabilité ajoute également de la valeur aux pratiques de fabrication automobile durable.

4. Inconvénients des pièces structurelles automobiles

Malgré ces avantages, les alliages de zinc présentent des limites dans les applications structurelles. Leur densité est supérieure à celle de l’aluminium, ce qui entraîne des pièces plus lourdes susceptibles de réduire l’efficacité globale du véhicule. Les alliages de zinc ont également des points de fusion plus bas, ce qui peut limiter leurs performances dans des conditions de température élevée à l'intérieur du véhicule. Dans certaines applications porteuses, l'acier ou les alliages d'aluminium peuvent être préférés en raison de leur résistance à la traction plus élevée. Ces limitations doivent être soigneusement prises en compte lors du choix de composants moulés sous pression en alliage de zinc à des fins structurelles.

5. Avantages des pièces décoratives automobiles

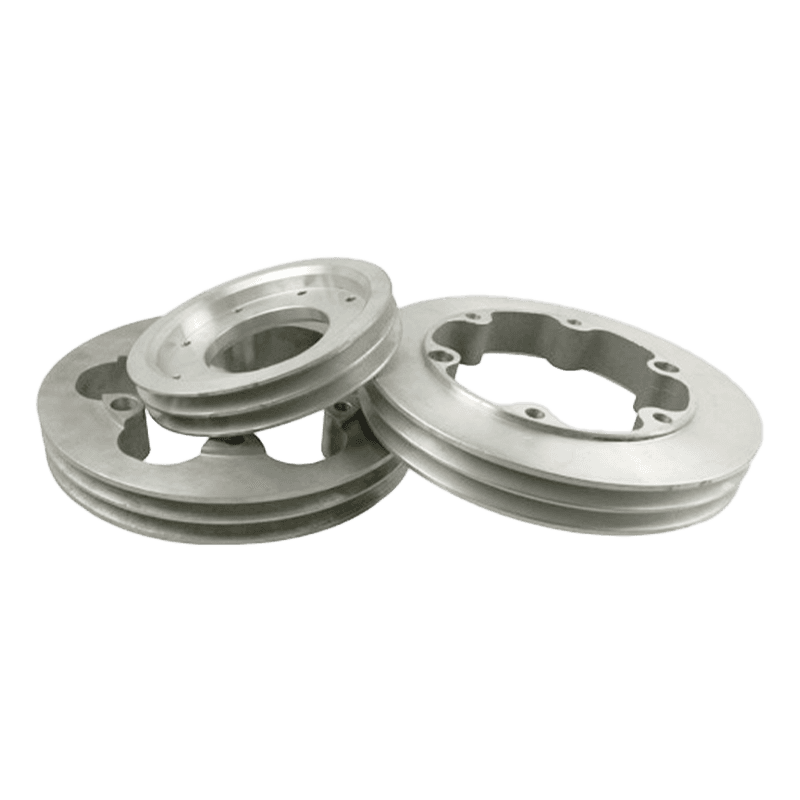

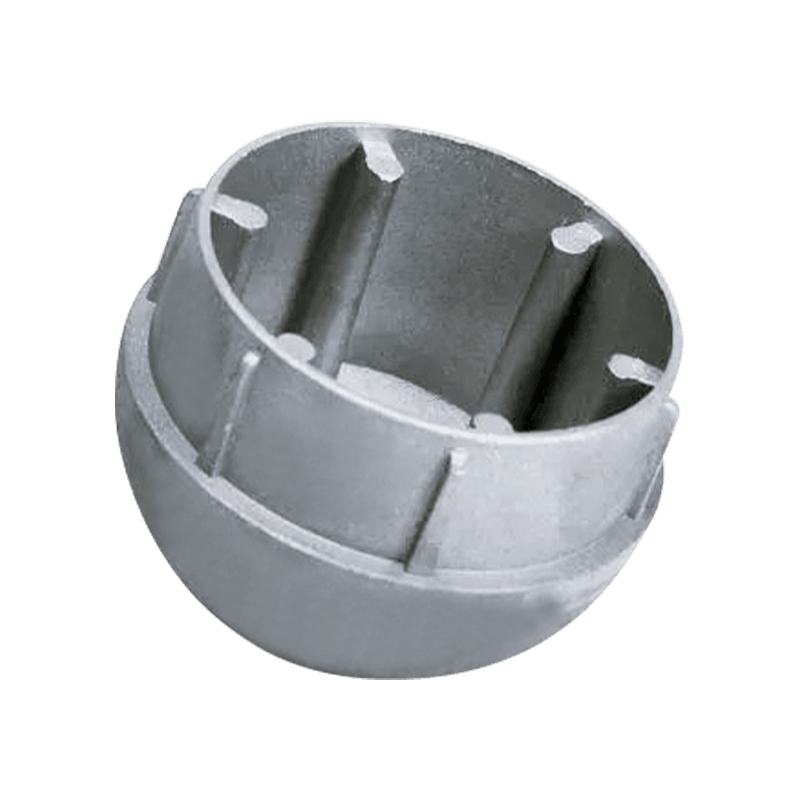

Les pièces moulées sous pression en alliage de zinc sont particulièrement appréciées dans les applications automobiles décoratives telles que les garnitures, les emblèmes, les poignées et les composants intérieurs. Leur excellente fluidité de coulée permet des finitions de surface détaillées et des conceptions complexes, améliorant ainsi l'attrait esthétique des véhicules. Les alliages de zinc peuvent être facilement plaqués, peints ou polis, offrant ainsi une large gamme de traitements de surface. Cette flexibilité les rend idéales pour les applications décoratives où l’apparence et la finition sont des considérations primordiales. Leur durabilité garantit également que les éléments décoratifs conservent leur aspect même après une utilisation prolongée.

6. Inconvénients des pièces décoratives automobiles

Même si les alliages de zinc fonctionnent bien dans les pièces décoratives, certains défis doivent être pris en compte. L'exposition à l'humidité et aux environnements corrosifs peut affecter la longévité des finitions de surface si les revêtements de protection ne sont pas appliqués correctement. De plus, bien que les alliages de zinc offrent une bonne stabilité dimensionnelle, les pièces décoratives peuvent toujours rencontrer des problèmes de dilatation thermique dans des environnements à haute température. Pour les applications nécessitant des matériaux ultra-légers, des alternatives comme le plastique ou l’aluminium peuvent parfois être plus adaptées.

7. Considérations relatives aux coûts des pièces moulées sous pression en alliage de zinc

Le coût d’utilisation de pièces moulées sous pression en alliage de zinc dépend à la fois de l’efficacité des matériaux et du processus. Les alliages de zinc sont relativement abordables et le processus de moulage sous pression permet la production en série de pièces identiques avec un post-traitement minimal. Cela réduit les coûts de main-d’œuvre et le temps de fabrication. Cependant, la densité plus élevée du zinc par rapport à l’aluminium peut augmenter le coût du matériau par unité de volume. Dans les applications décoratives, les dépenses supplémentaires liées au placage ou à la peinture peuvent également affecter la rentabilité globale.

| Facteur de coût | Pièces moulées sous pression en alliage de zinc | Matériaux alternatifs |

|---|---|---|

| Coût du matériel | Modéré, avec une large disponibilité | L'aluminium est plus léger mais plus cher ; les plastiques sont moins chers |

| Efficacité de fabrication | Élevé grâce au moulage sous pression de précision | Varie, nécessitant souvent plus d’usinage |

| Coûts de finition | Un placage ou une peinture supplémentaire peut être nécessaire | Les plastiques nécessitent souvent moins de finition ; l'acier peut avoir besoin de revêtements |

8. Aspects environnementaux et durables

La durabilité est une préoccupation croissante dans la fabrication automobile. Les alliages de zinc sont entièrement recyclables, ce qui correspond aux objectifs environnementaux. Le processus de moulage sous pression minimise également les déchets de matériaux grâce à un rendement élevé. Comparés aux plastiques, les alliages de zinc fournissent des pièces plus durables, réduisant ainsi la fréquence de remplacement et la génération de déchets. Cependant, la consommation d'énergie dans le processus de moulage sous pression et l'exigence de revêtements dans les applications décoratives introduisent des considérations environnementales supplémentaires qui doivent être prises en compte.

9. Comparaison des performances mécaniques

Les propriétés mécaniques des pièces moulées sous pression en alliage de zinc influencent leur adéquation à différentes applications automobiles. Dans les composants structurels, les propriétés telles que la résistance à la traction, la dureté et la résistance aux chocs sont essentielles, tandis que dans les pièces décoratives, la finition de surface et la stabilité dimensionnelle sont prioritaires. Le tableau suivant fournit une comparaison des aspects de performance mécanique des alliages de zinc avec des alternatives naturelles telles que l'aluminium et l'acier.

| Propriété | Pièces moulées sous pression en alliage de zinc | Pièces en aluminium | Pièces en acier |

|---|---|---|---|

| Densité | Plus haut, conduisant à des pièces plus lourdes | Avantage inférieur et léger | Élevé, nettement plus lourd |

| Résistance à la traction | Modéré, adapté aux charges légères | Modéré à élevé selon l'alliage | Élevé, idéal pour les charges lourdes |

| Résistance aux chocs | Bon dans des conditions normales | Modéré | Haut |

| Résistance à la corrosion | Bon avec les revêtements | Bon oxyde naturellement protecteur | Nécessite des revêtements pour résister à la corrosion |

10. Applications dans la conception automobile moderne

La conception automobile moderne intègre des pièces moulées sous pression en alliage de zinc dans des rôles à la fois structurels et décoratifs. Les applications structurelles incluent les boîtiers, les supports et les connecteurs, tandis que les applications décoratives couvrent les garnitures, les emblèmes et les poignées. Le choix d’utiliser un alliage de zinc dépend souvent de considérations d’équilibre entre durabilité, esthétique et coût. Par exemple, les poignées et garnitures en alliage de zinc offrent à la fois résistance et finitions détaillées, tandis que les composants structurels bénéficient de leur stabilité dimensionnelle.

11. Résumé des avantages et des inconvénients

Les avantages et les inconvénients des pièces automobiles moulées sous pression en alliage de zinc peuvent être résumés dans le tableau ci-dessous, mettant en évidence les différences entre les applications structurelles et décoratives :

| Application | Avantages | Inconvénients |

|---|---|---|

| Pièces structurelles | Haut impact resistance, dimensional stability, recyclability | Plus lourd que l'aluminium, tolérance à la température inférieure, résistance à la traction modérée |

| Pièces décoratives | Excellente finition de surface, conceptions complexes, placage et peinture faciles | Nécessite des revêtements de protection, problèmes possibles de dilatation thermique |

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.