La résistance à la corrosion des pièces automobiles en alliage d’aluminium moulé sous pression est-elle suffisante dans l’environnement d’utilisation automobile ?

03-09-2025 Introduction aux pièces automobiles en alliage d'aluminium moulé sous pression

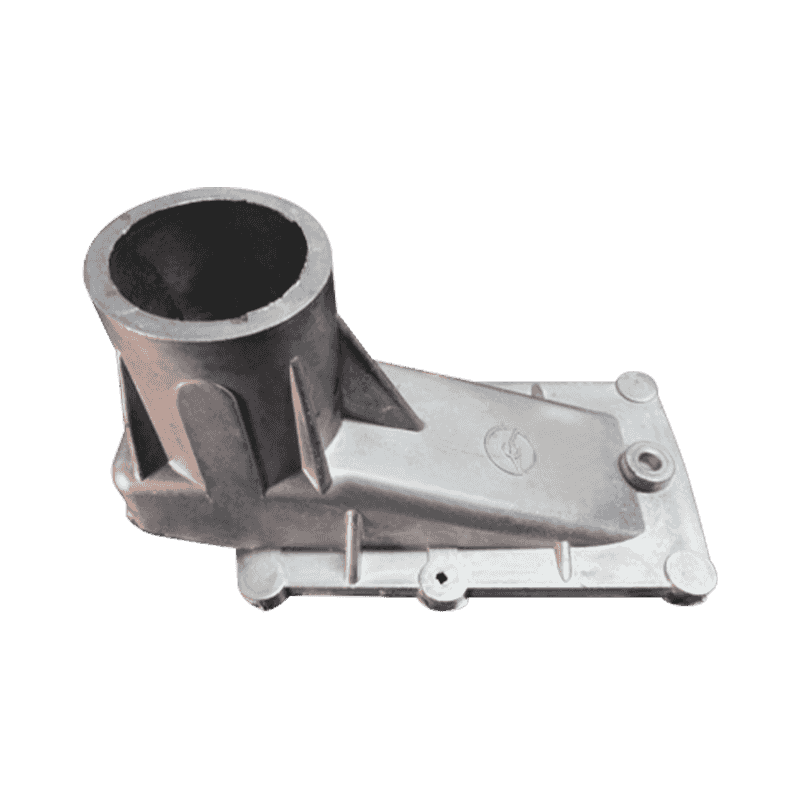

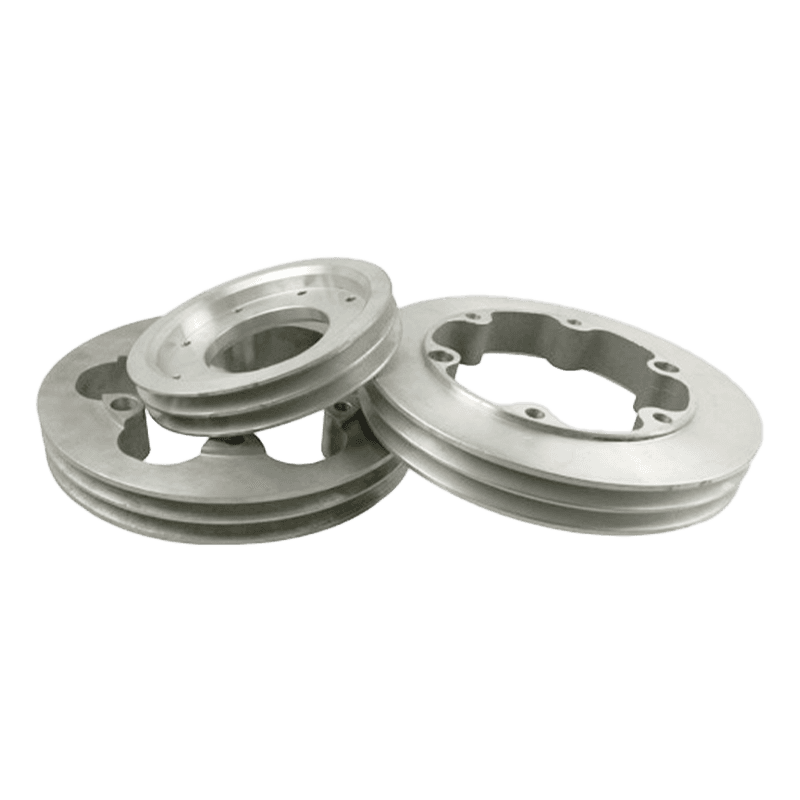

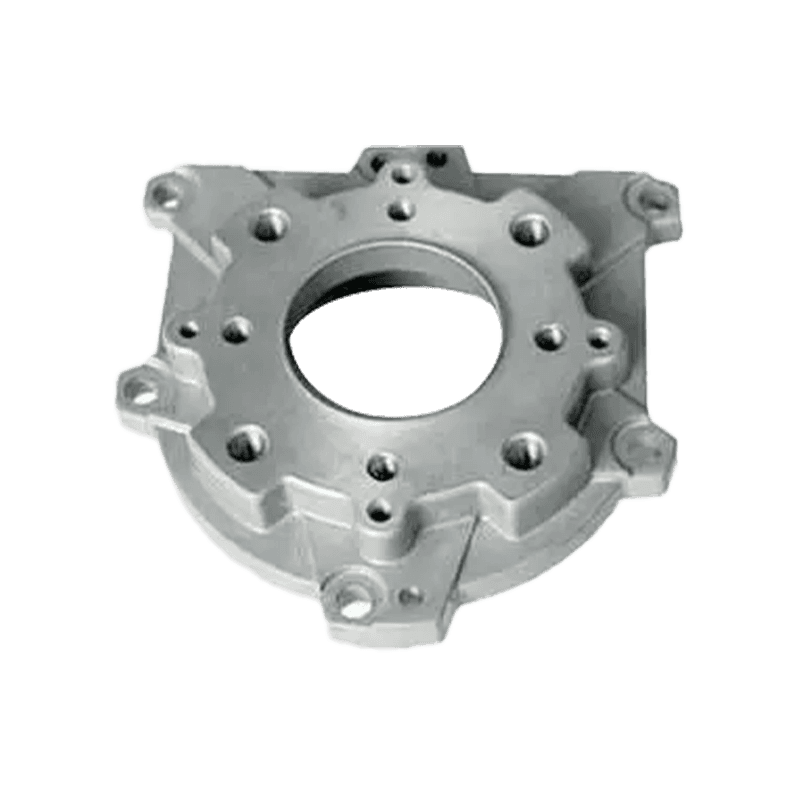

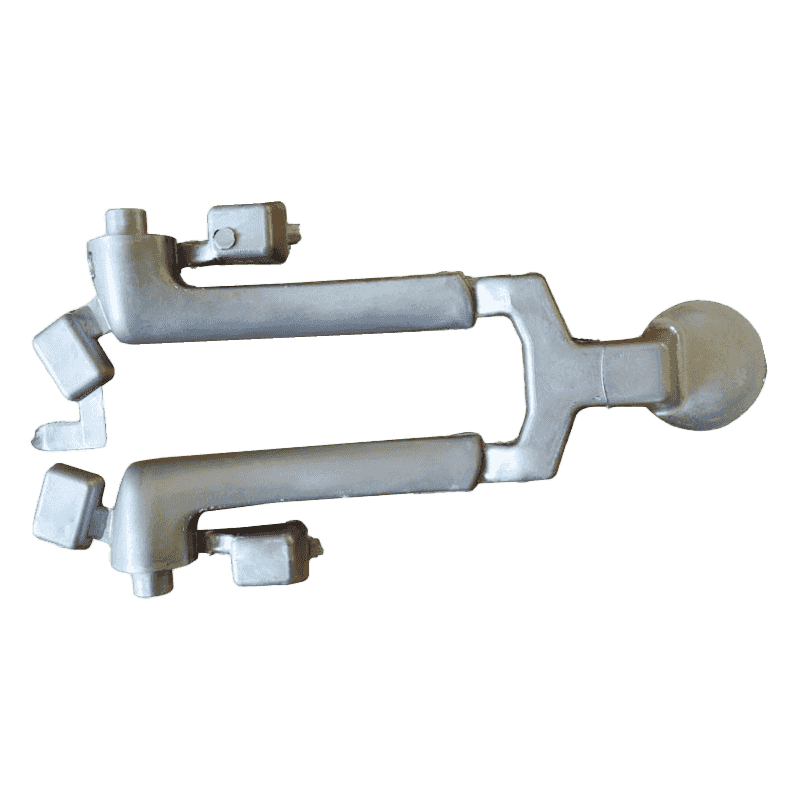

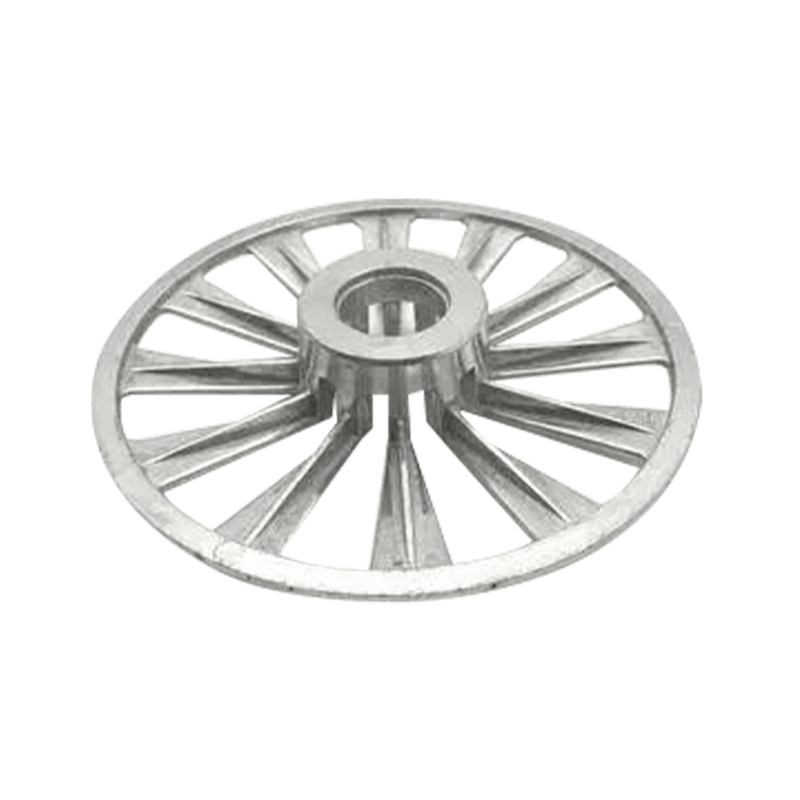

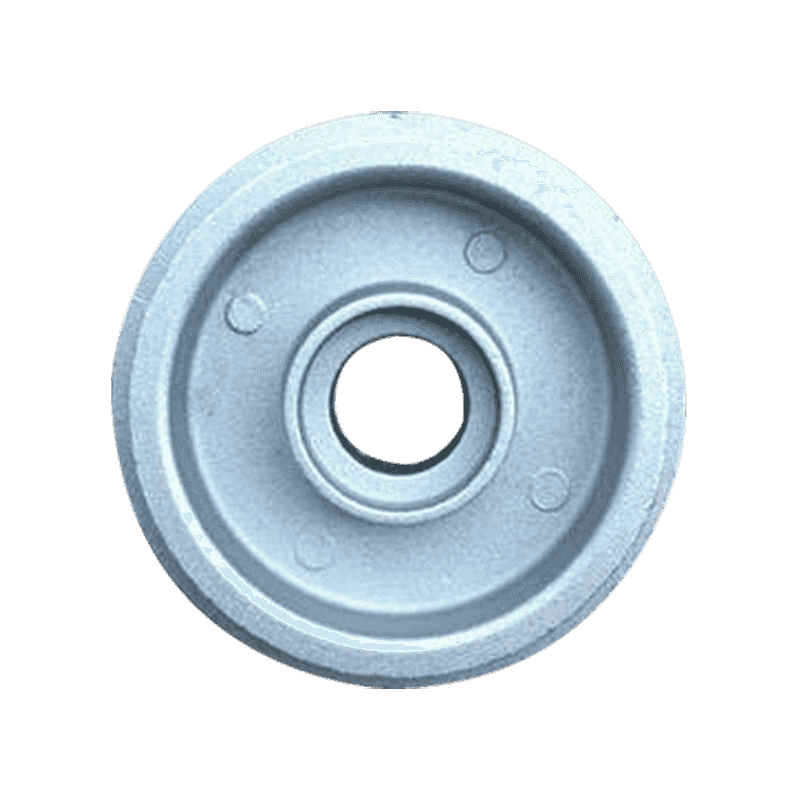

Pièces automobiles en alliage d'aluminium moulé sous pression sont largement utilisés dans l'industrie automobile en raison de leur légèreté, de leur flexibilité de conception et de leur capacité à former des formes complexes. Ces pièces sont utilisées dans les composants de moteur, les carters de transmission, les pièces de châssis et les structures de carrosserie. Une propriété essentielle qui affecte leurs performances à long terme est la résistance à la corrosion, d’autant plus que les pièces automobiles sont exposées à diverses conditions environnementales, notamment l’humidité, le sel de déneigement, les changements de température et les contaminants chimiques. Évaluer si les alliages d'aluminium moulés sous pression offrent une résistance suffisante à la corrosion dans les environnements d'utilisation automobile nécessite une compréhension détaillée de leurs propriétés matérielles, de leurs processus de fabrication et de leurs mesures de protection.

Composition des matériaux et résistance à la corrosion

Les alliages d'aluminium utilisés dans le moulage sous pression comprennent généralement du silicium, du magnésium, du cuivre ou d'autres éléments d'alliage pour améliorer la résistance et la coulabilité. Le silicium, en particulier, améliore la fluidité et réduit le retrait lors de la coulée, mais il influence également le comportement à la corrosion. Le magnésium peut améliorer les propriétés mécaniques mais peut rendre l'alliage plus sensible à certaines formes de corrosion s'il n'est pas correctement traité. La teneur en cuivre peut augmenter la résistance mais peut réduire la résistance à la corrosion. L'équilibre de ces éléments, combiné à un traitement thermique approprié, affecte la capacité de l'alliage d'aluminium à résister à l'oxydation et à la dégradation dans les conditions automobiles.

| Type d'alliage | Éléments typiques | Comportement à la corrosion | Utilisation automobile courante |

|---|---|---|---|

| Al-Si | Aluminium, Silicium | Résistance modérée ; peut former une couche d'oxyde protectrice | Capots moteur, carters |

| Al-Si-Mg | Aluminium, Silicium, Magnesium | Résistance à la corrosion améliorée après traitement thermique | Composants de châssis et de suspension |

| Al-Cu | Aluminium, Cuivre | Résistance à la corrosion réduite dans les environnements humides | Composants structurels nécessitant une résistance élevée |

| Al-Si-Cu-Mg | Aluminium, Silicium, Copper, Magnesium | Propriétés mécaniques équilibrées avec corrosion contrôlée | Carters de transmission, pièces de moteur |

Facteurs affectant la corrosion dans les environnements automobiles

Les environnements automobiles présentent de multiples défis pour les matériaux, notamment l'exposition aux sels de déneigement, à l'humidité et aux polluants atmosphériques. Le sel des routes d’hiver accélère la corrosion par piqûres, particulièrement dans les zones où l’eau peut s’accumuler. Les fluctuations de température provoquent une expansion et une contraction, qui peuvent provoquer des microfissures dans la couche d'oxyde protectrice. De plus, des contaminants chimiques tels que des acides ou des agents de nettoyage peuvent interagir avec la surface en aluminium. La conception spécifique et l'emplacement du composant moulé sous pression influencent également le risque de corrosion ; les zones comportant des crevasses, des parois minces ou des joints sont plus sujettes à la corrosion localisée.

Mécanismes de protection en aluminium moulé sous pression

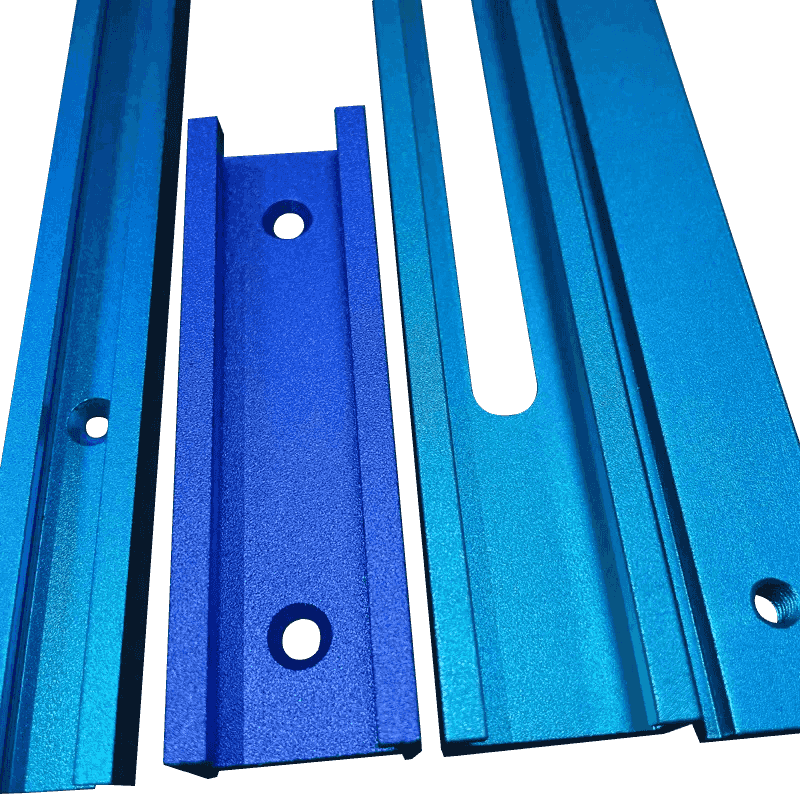

Les alliages d'aluminium moulés sous pression forment une couche d'oxyde naturelle à leur surface lorsqu'ils sont exposés à l'air. Cette couche peut agir comme une barrière contre une oxydation et une corrosion ultérieures. Cependant, l’efficacité de cette couche d’oxyde naturel dépend de la composition de l’alliage et des conditions environnementales. Dans les applications automobiles, des mesures de protection supplémentaires sont souvent utilisées, notamment l'anodisation, les revêtements par conversion chimique et le revêtement en poudre. L'anodisation épaissit la couche d'oxyde et peut offrir une meilleure résistance aux piqûres, tandis que les revêtements de conversion chimique tels que les traitements au chromate améliorent l'adhérence de la peinture et des revêtements supplémentaires. Ces traitements de surface sont particulièrement importants pour les composants exposés au contact direct avec l'eau et le sel.

| Type de protection | Mécanisme | Exemple d'application | Efficacité |

|---|---|---|---|

| Couche d'oxyde naturel | Se forme spontanément dans l'air | Toutes les surfaces en aluminium | Modéré dans des conditions sèches |

| Anodisation | Épaississement électrochimique de l'oxyde | Capots moteur, garnitures décoratives | Réduit les piqûres, améliore la durabilité |

| Revêtement de conversion chimique | Fine couche de protection par traitement chimique | Composants du châssis | Améliore la résistance à la corrosion et l’adhérence de la peinture |

| Revêtement en poudre | Finition semblable à une peinture durcie sur la surface | Garnitures extérieures, boîtiers | Protège de l'humidité et de l'usure mécanique |

Influence du processus de moulage sous pression sur la résistance à la corrosion

Le processus de moulage sous pression lui-même peut influencer la résistance à la corrosion. Des facteurs tels que la température de coulée, la conception du moule et la vitesse de refroidissement déterminent la microstructure de l'alliage. Un refroidissement rapide pendant le moulage sous pression peut entraîner l'apparition de microstructures fines susceptibles d'améliorer la résistance mécanique, mais peut également créer des régions présentant un potentiel électrochimique différent, augmentant ainsi le risque de corrosion localisée. La porosité, une caractéristique courante des composants moulés sous pression, peut permettre à l'eau ou aux produits chimiques de pénétrer à l'intérieur, déclenchant ainsi la corrosion depuis l'intérieur de la pièce. Par conséquent, un contrôle minutieux des paramètres de moulage sous pression, notamment la vitesse de remplissage du moule et le contrôle de la température, est essentiel pour minimiser la porosité et améliorer la résistance à la corrosion.

Tests environnementaux et normes

Les constructeurs automobiles effectuent des tests approfondis pour évaluer la résistance à la corrosion des composants en aluminium moulé sous pression. Les tests courants comprennent les tests au brouillard salin (brouillard), les tests de corrosion cycliques et l'exposition aux cycles d'humidité et de température. Les essais au brouillard salin simulent l’exposition au sel de déneigement et évaluent l’apparition de piqûres ou de dégradation de la surface. Les tests de corrosion cycliques reproduisent les fluctuations d’humidité et de température, plus proches des conditions réelles. Les normes automobiles, telles que ASTM B117 pour les essais au brouillard salin et ISO 9227, fournissent des références pour évaluer les performances. Les résultats de ces tests aident les fabricants à identifier les faiblesses potentielles et à déterminer la nécessité de traitements de surface supplémentaires.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.