Comment assurer la stabilité de la connexion des pièces de mise en service des véhicules électriques et d'autres composants?

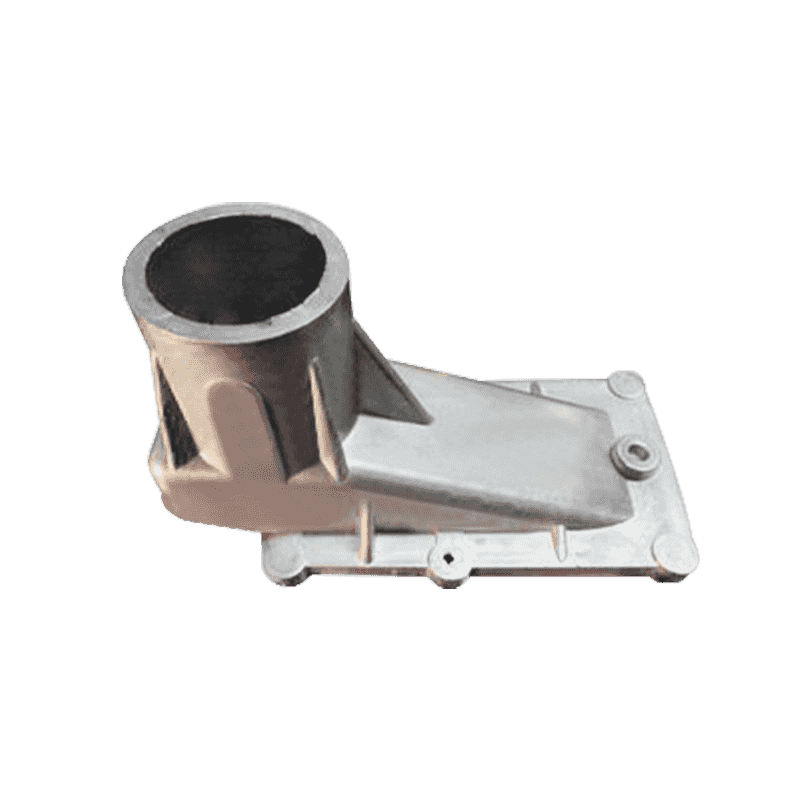

02-01-2025 Assurer la stabilité de la connexion entre accessoires de dédouage des véhicules électriques et d'autres composants sont un travail systématique, qui nécessite une considération complète de divers facteurs provenant de plusieurs liens tels que la conception, la sélection des matériaux, le processus de fabrication, le processus d'assemblage et le post-test. Tout d'abord, au stade de conception, il est nécessaire de sélectionner une méthode de connexion appropriée en fonction du scénario d'utilisation réel et des exigences de structure mécanique, telles que la connexion filetée, la connexion SNAP, le soudage ou le rivetage. Pendant la conception, la force de la pièce de connexion doit être calculée avec précision pour s'assurer qu'elle peut résister à la charge dynamique dans le travail et à la contrainte de fatigue à long terme. Dans le même temps, la plage de tolérance doit être réglée raisonnablement pour assurer une correspondance de bonne taille entre les pièces pour éviter les problèmes de défaillance causés par des difficultés excessives de relâchement ou d'assemblage.

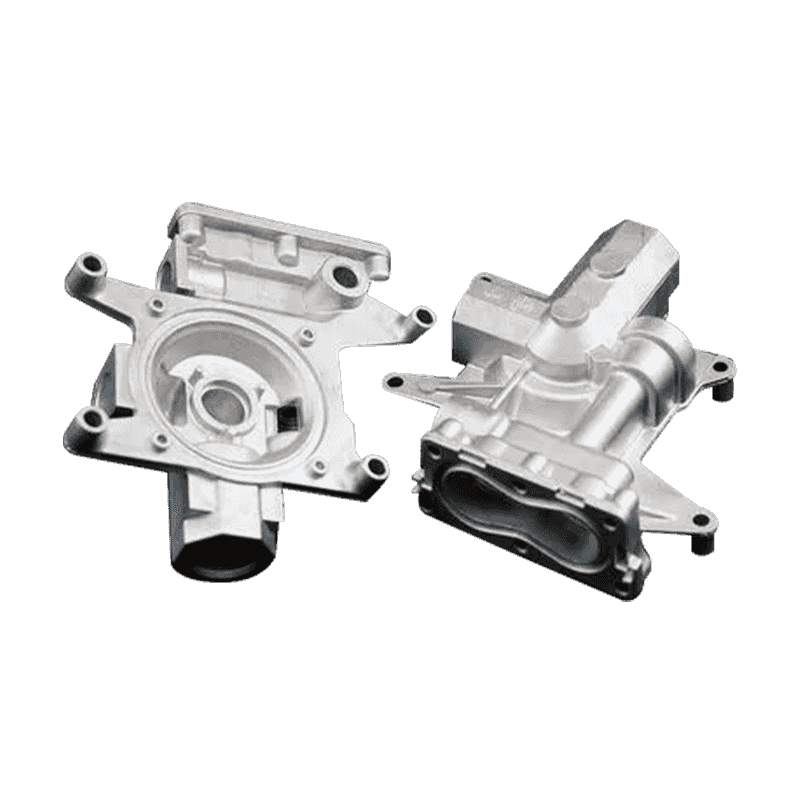

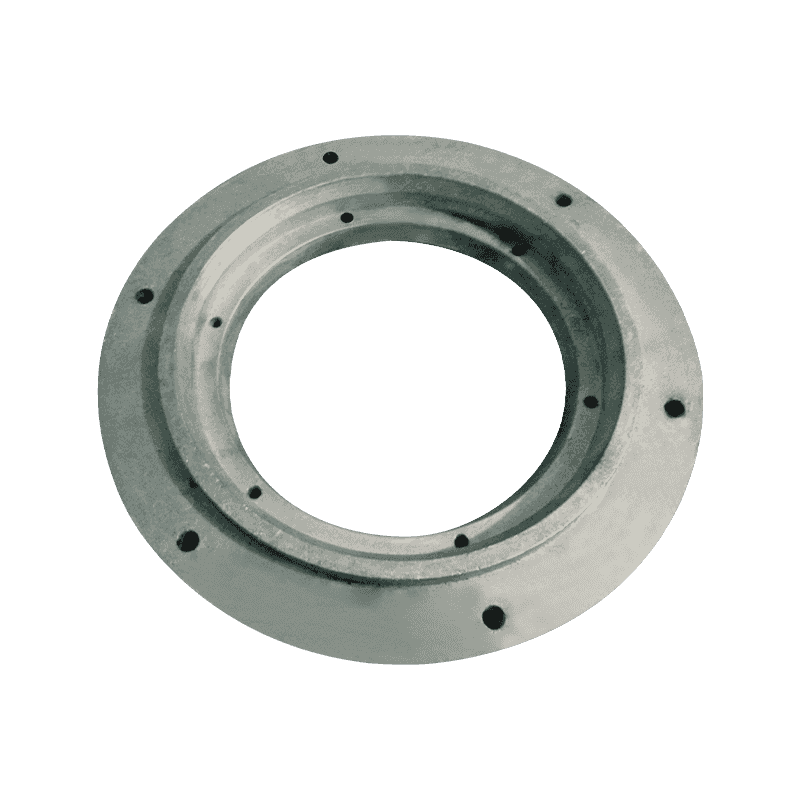

En termes de sélection des matériaux, les matériaux d'accessoires en cas de dépérissement des pièces de connexion doivent avoir suffisamment de résistance, de ténacité et de résistance à la corrosion. Par exemple, les alliages en aluminium et les alliages de magnésium sont couramment utilisés des matériaux de casting, mais pour des exigences spécifiques pour la stabilité de la connexion, les alliages à haute résistance ou les matériaux spécialement traités peuvent devoir être sélectionnés pour améliorer la résistance à la fatigue et l'adaptabilité environnementale.

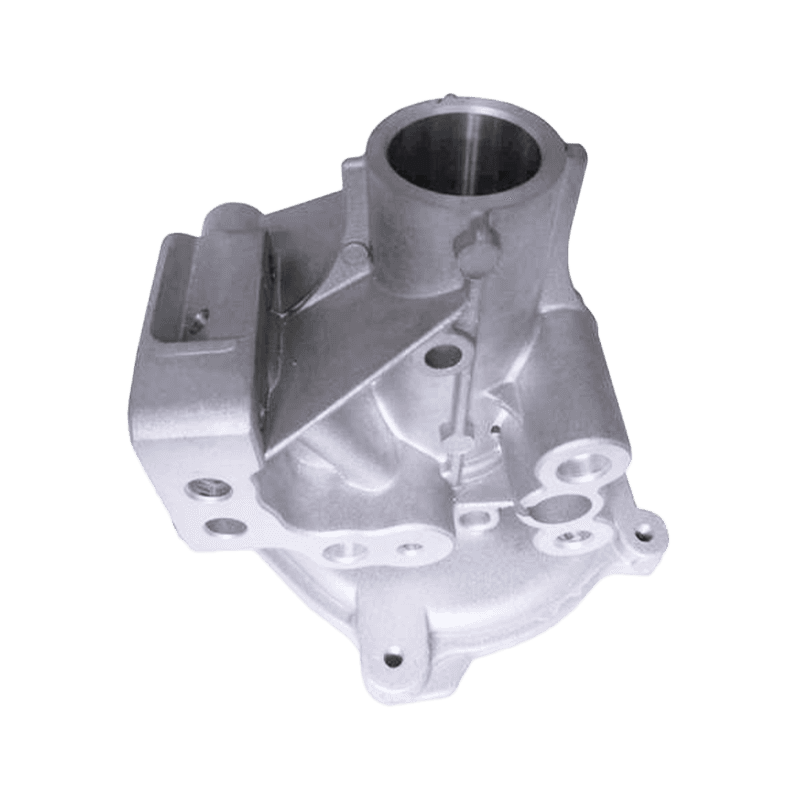

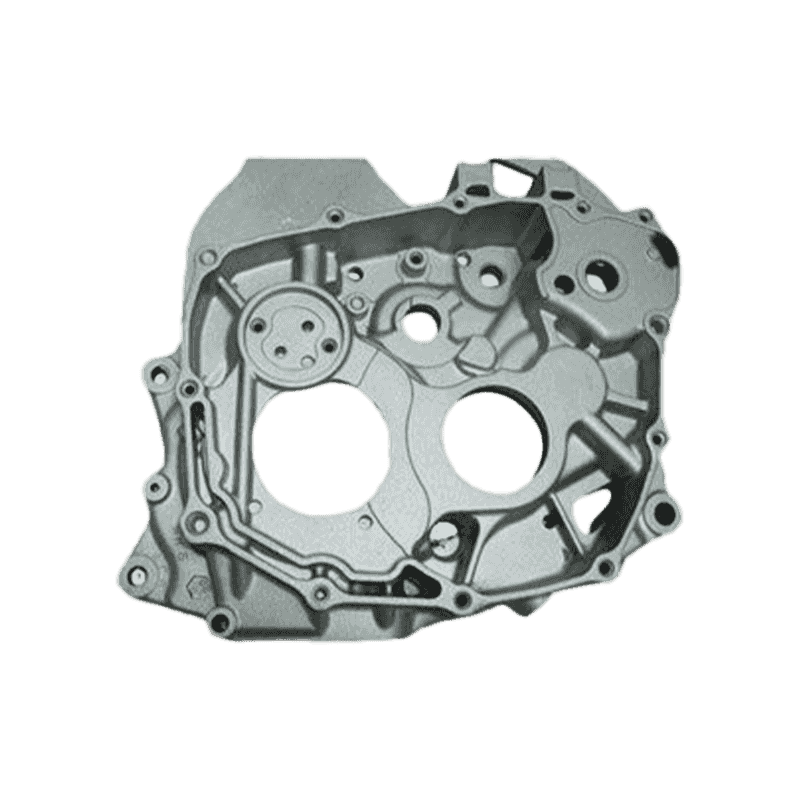

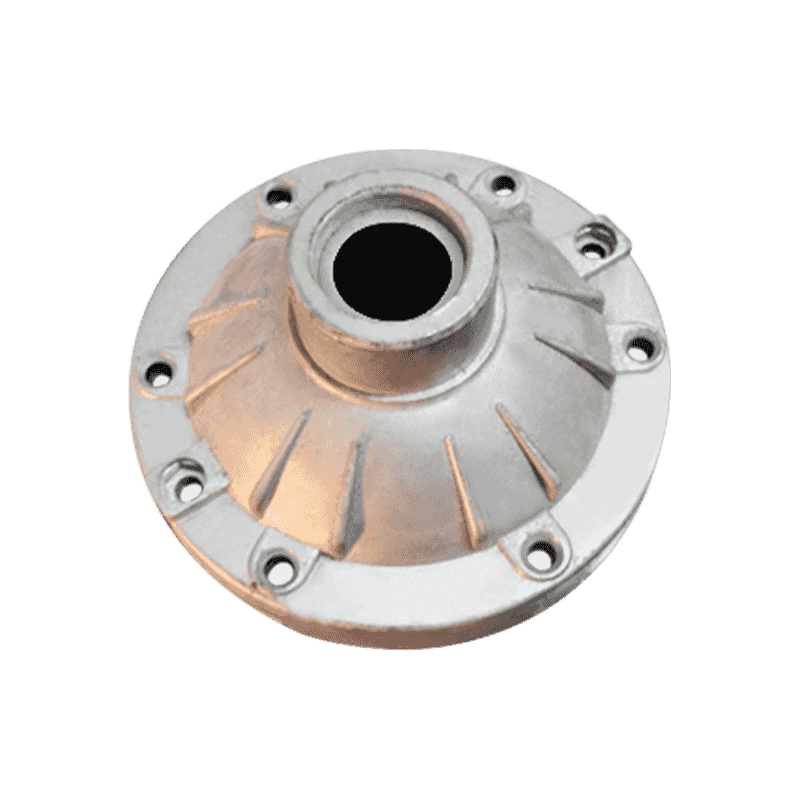

Le processus de fabrication a également un impact important sur la stabilité de la connexion. Pendant le processus de casting de dépérissement, la qualité de moulage et la densité interne des pièces doivent être assurées en contrôlant strictement les paramètres de processus (tels que la température, la pression et le taux de refroidissement) pour éviter les défauts tels que les pores et les fissures qui affectent la résistance de la connexion. La précision du moule est également l'un des facteurs clés. Les moisissures de haute précision peuvent réduire la déviation dimensionnelle des pièces, améliorant ainsi la cohérence de l'assemblage. De plus, un traitement secondaire tel que la coupe de précision ou le broyage peut être nécessaire aux points de connexion clés pour améliorer encore la qualité de la surface et la précision dimensionnelle.

Le processus de traitement de surface est un autre lien important pour améliorer la stabilité de la connexion. Grâce à des processus tels que l'anodisation, l'électroples ou la pulvérisation, la résistance à la corrosion et la dureté de surface des pièces de casting de la matrice peuvent être efficacement améliorées, réduisant ainsi le risque de connexion ou de défaillance lâche en raison de facteurs environnementaux. Pour certaines pièces de connexion à haute demande, des revêtements spéciaux ou des processus de traitement thermique peuvent également être utilisés pour améliorer davantage les performances du matériau.

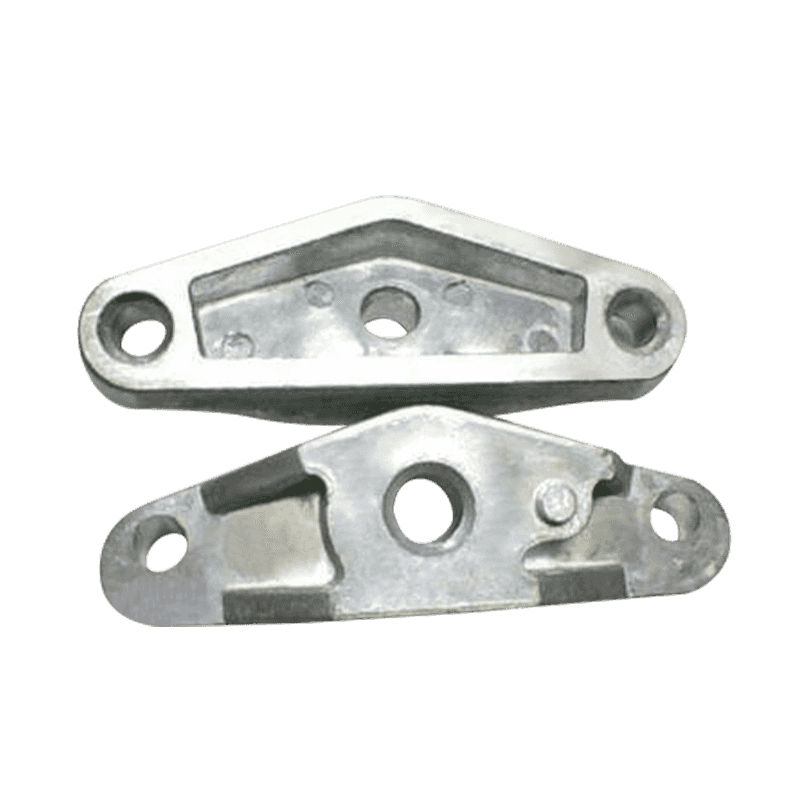

Pendant le processus d'assemblage, il est nécessaire de suivre strictement l'opération standard pour s'assurer que la connexion entre les pièces est ferme et que la force est uniforme. Les outils d'assemblage professionnel et l'équipement peuvent être utilisés, et le couple des pièces de connexion peut être contrôlé avec précision pour éviter les dommages au fil en raison d'une force excessive ou d'une connexion lâche en raison d'une force insuffisante. Pour les pièces qui peuvent être soumises à des vibrations ou à un impact, des rondelles de verrouillage, des adhésifs ou d'autres mesures anti-localisation peuvent être ajoutées pour améliorer la stabilité de la connexion.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.