Comment assurer la précision dimensionnelle et la qualité de surface des pièces moulées de piste?

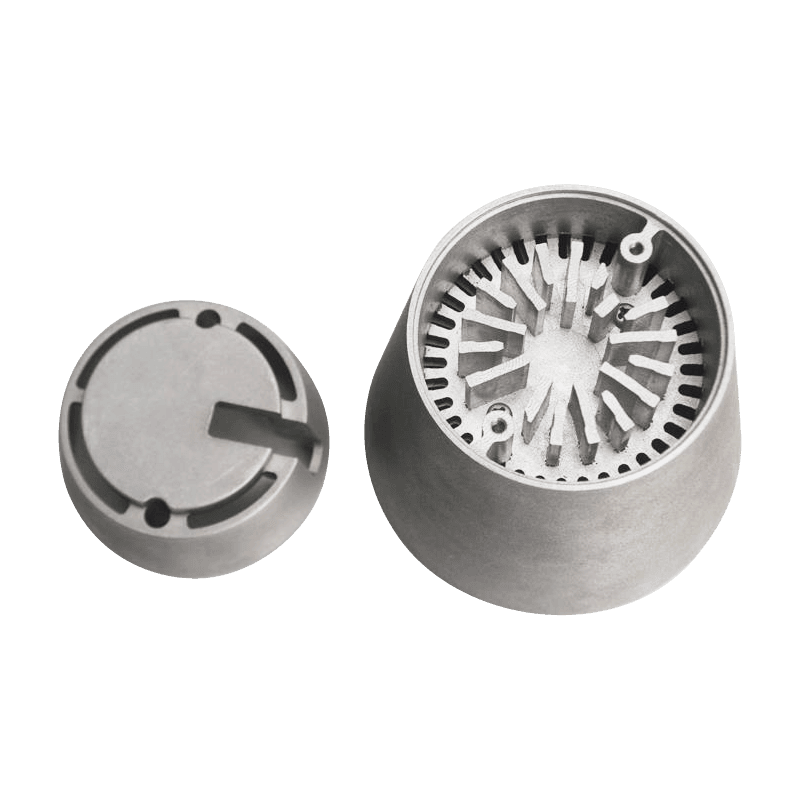

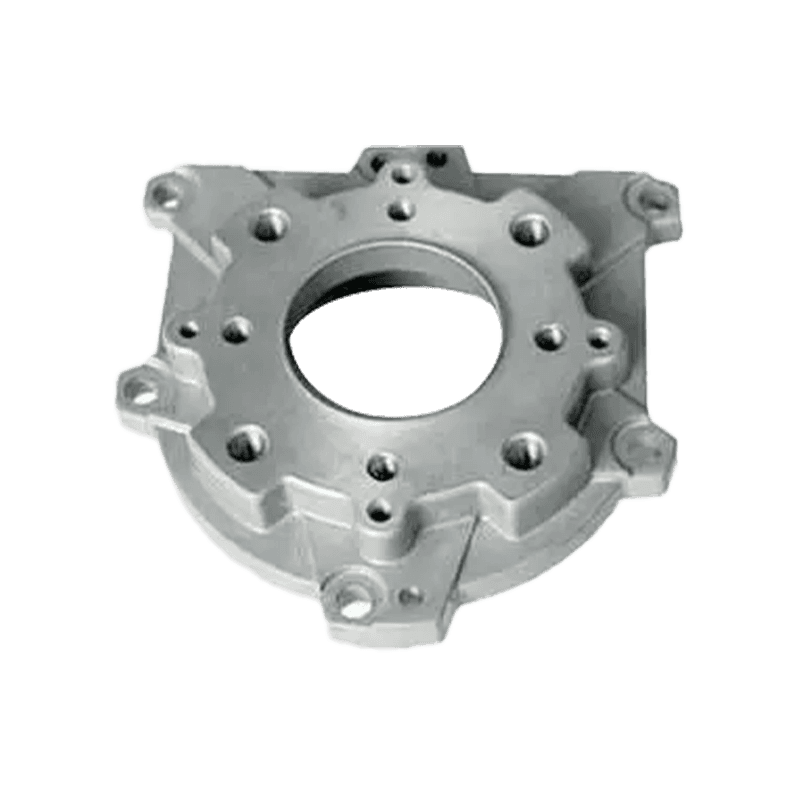

04-03-2025 Coulage de la matrice de plomb est un processus de fabrication de précision qui vise à produire des moulages avec une forme stable et une surface lisse. Dans le processus de production, afin d'assurer la précision dimensionnelle et la qualité de surface de la coulée, l'optimisation est requise à partir de nombreux aspects, notamment la sélection des matériaux, la conception de moisissures, le contrôle des processus et le post-traitement.

La sélection des matériaux est cruciale pour la qualité du produit fini de la moulage de la matrice de plomb. Les alliages de plomb de haute qualité devraient avoir une bonne fluidité et un faible retrait pour garantir que l'effet idéal peut être obtenu lors du remplissage du moule. De plus, le contrôle de la pureté des matériaux ne peut pas être ignoré. Un contenu excessif à l'impureté peut affecter la résistance et la qualité de surface de la coulée, et même provoquer des défauts internes. Par conséquent, pendant le processus de fusion, des mesures appropriées de raffinage et d'élimination des impuretés doivent être prises pour améliorer la qualité globale de la coulée.

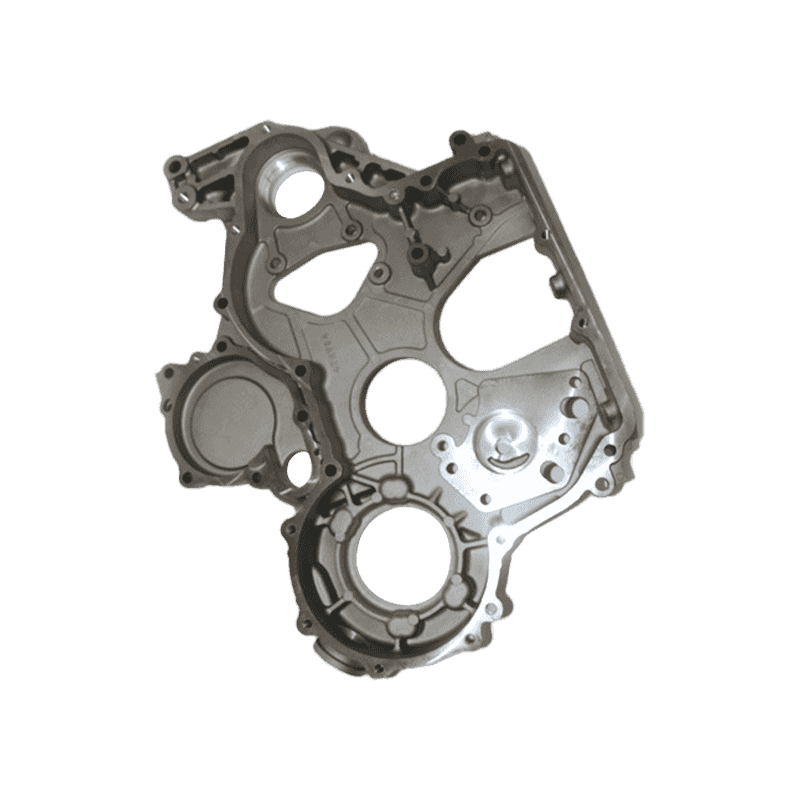

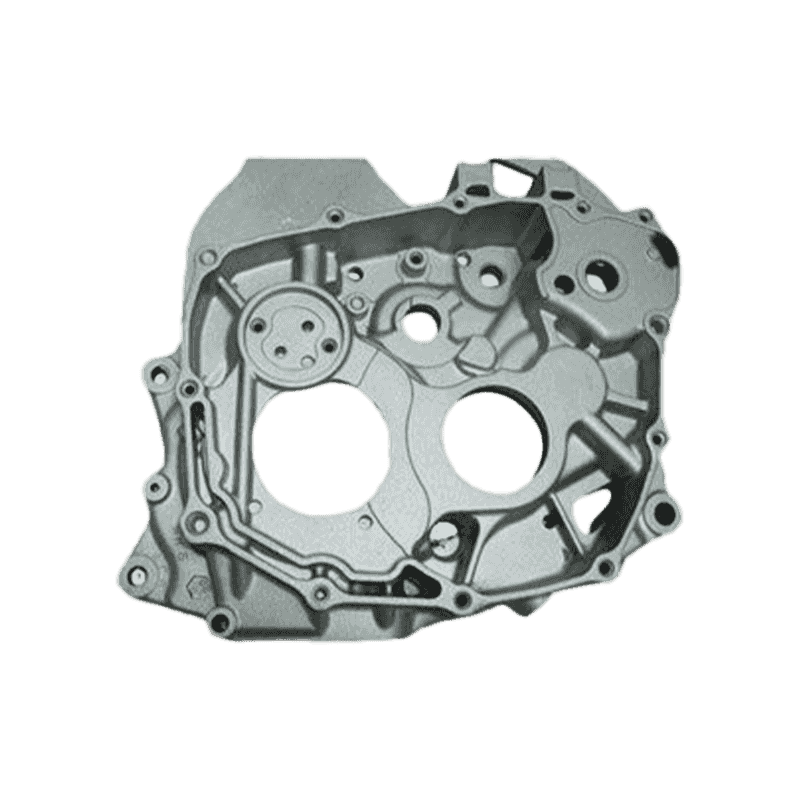

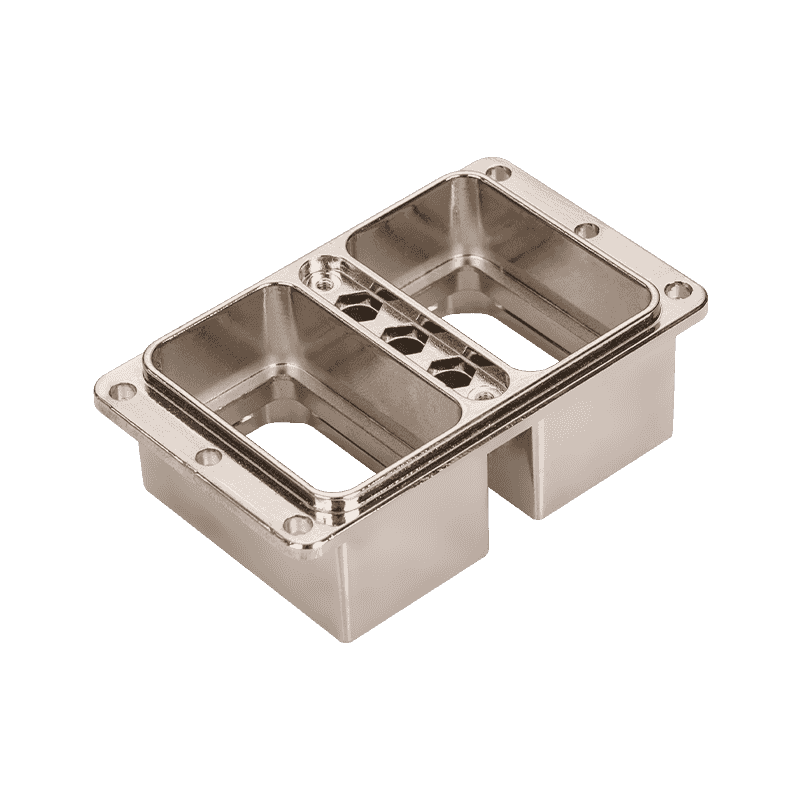

La conception de moisissure affecte directement la précision dimensionnelle et la qualité de surface de la coulée. La précision du moule détermine la forme et la taille du produit final, donc la compensation de retrait, la disposition du système de refroidissement et l'optimisation de la structure d'échappement doivent être pleinement prises en compte pendant la conception. Un système de refroidissement raisonnable aide à contrôler le taux de solidification, à faire la structure interne de l'uniforme de coulée et à réduire la déformation et les fissures. Une bonne conception d'échappement peut épuiser efficacement l'air et les gaz volatils, éviter les défauts de porosité et ainsi améliorer la finition de surface des pièces moulées.

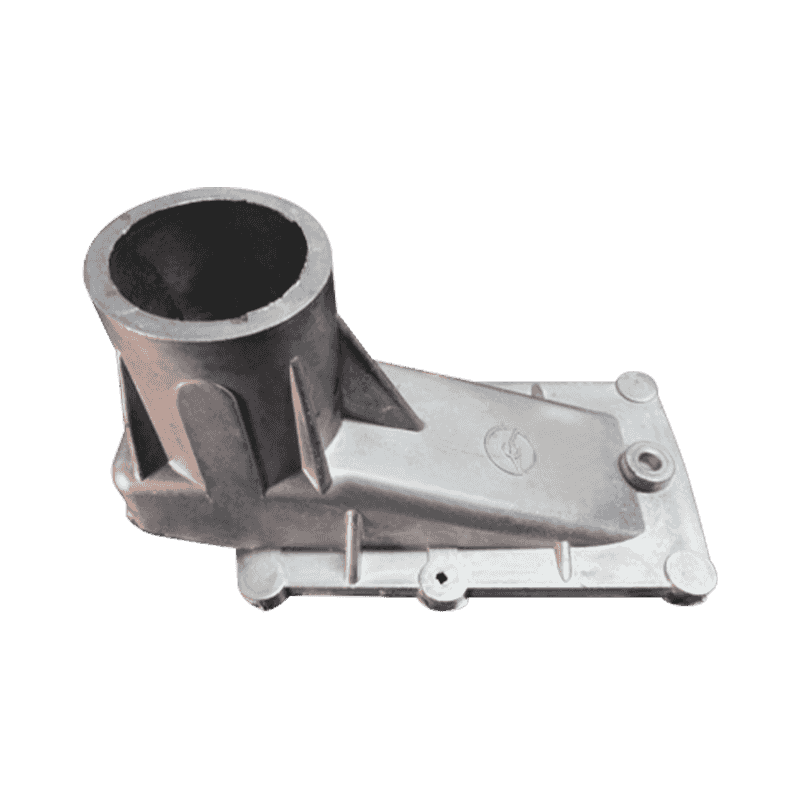

Le contrôle du processus traverse l'ensemble du processus de production de la coulée du plomb, y compris le contrôle de la température, la vitesse d'injection, le réglage de la pression et d'autres liens. La température de l'alliage de plomb à l'état fondu doit être maintenue stable pour garantir une fluidité appropriée et réduire les défauts de fermeture du froid. L'appariement de la vitesse et de la pression d'injection est crucial. Une vitesse trop élevée peut causer des lésions flash et des moisissures, tandis que une vitesse trop basse peut provoquer un remplissage insuffisant et des défauts de fermeture à froid. Un ajustement raisonnable des paramètres de processus peut réduire efficacement les erreurs dimensionnelles et améliorer la qualité globale des pièces moulées.

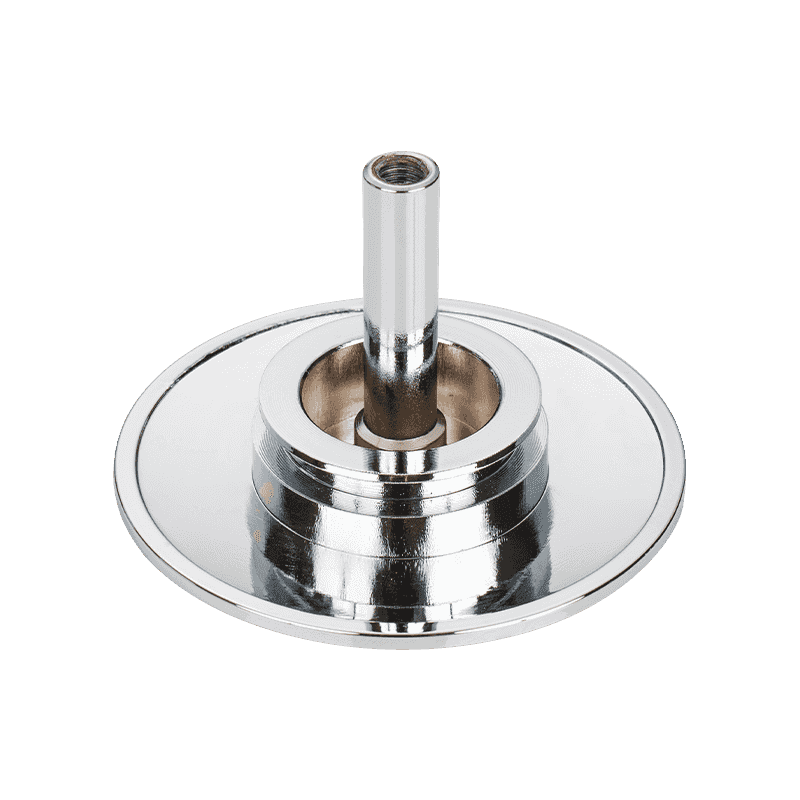

Une fois la coulée qui s'est formée, le processus de post-traitement joue également un rôle important. Pendant le processus de nettoyage, un broyage excessivement rugueux doit être évité pour éviter d'endommager la qualité de la surface. Pour les pièces moulées avec des exigences de haute précision, le traitement mécanique peut être utilisé pour la coupe pour garantir que la taille répond aux exigences attendues. De plus, les processus de traitement de surface tels que le polissage et le revêtement peuvent également améliorer la résistance à la corrosion et la qualité de l'apparence des pièces moulées, ce qui les rend plus conformes aux exigences d'utilisation.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.