Comment les pièces automobiles automobiles moulées en alliage zinc peuvent-elles minimiser les coûts sans compromettre la qualité?

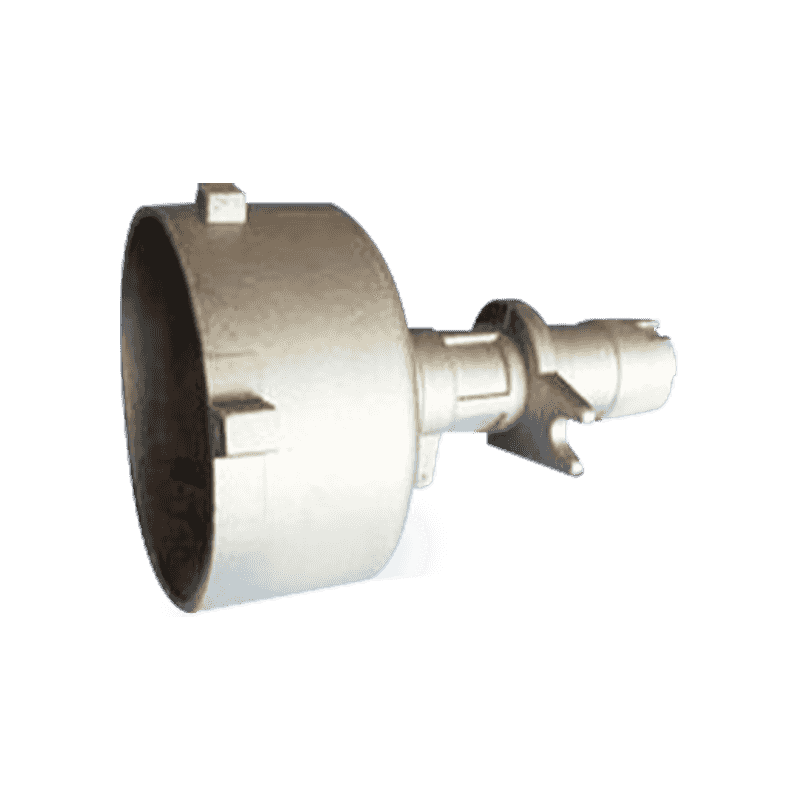

21-11-2024 Minimisation des coûts sans compromettre la qualité de parties automobiles en alliage en alliage zinc implique plusieurs approches stratégiques tout au long du processus de fabrication.

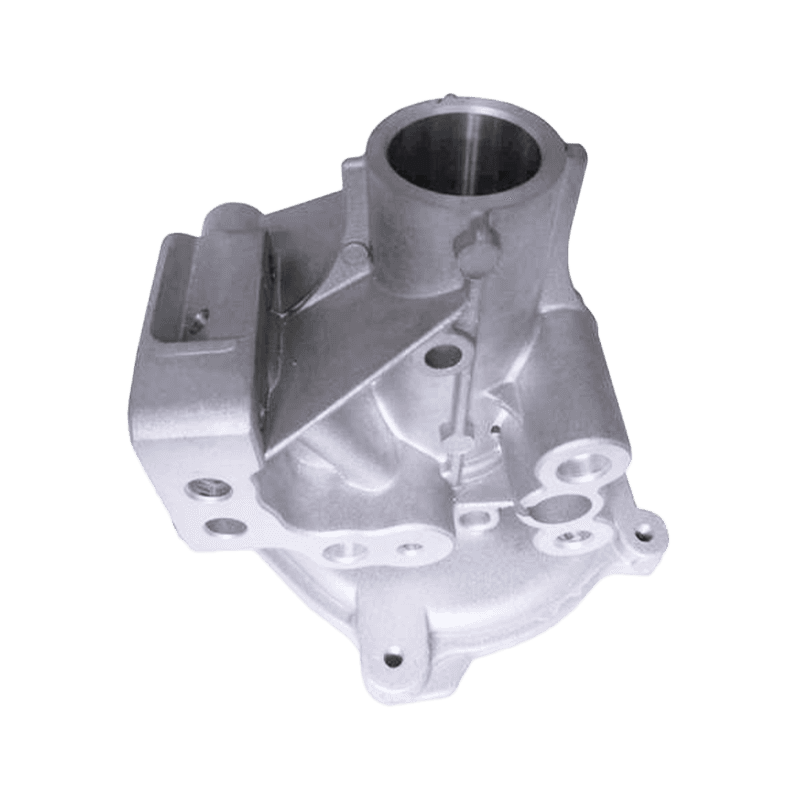

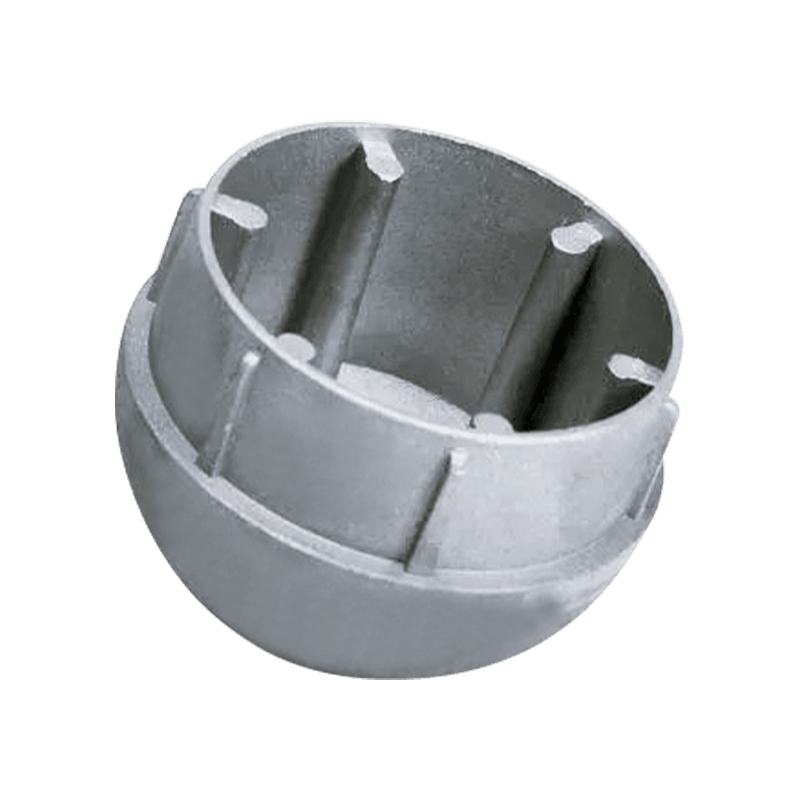

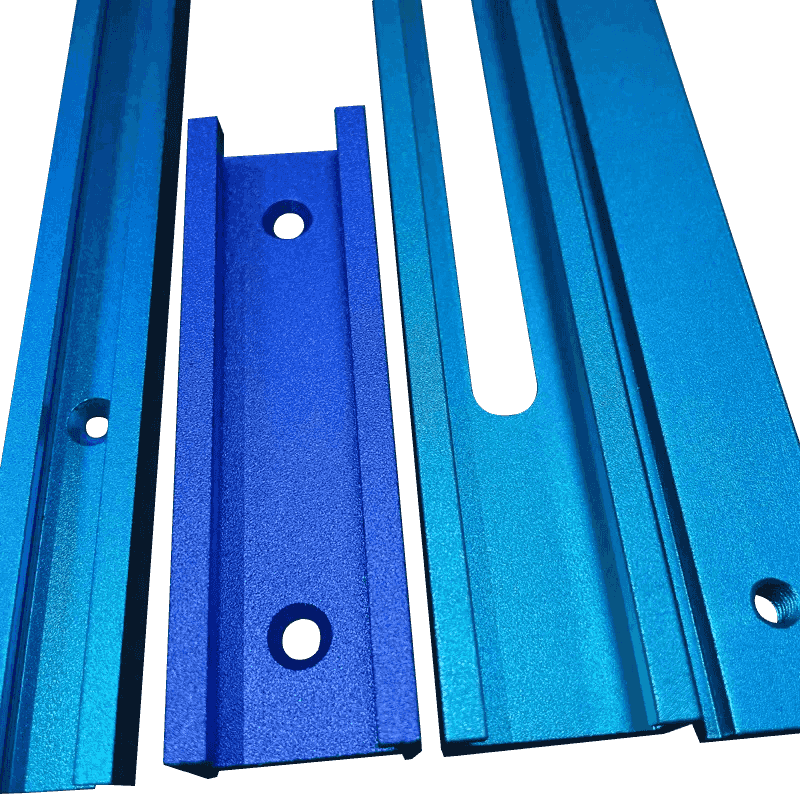

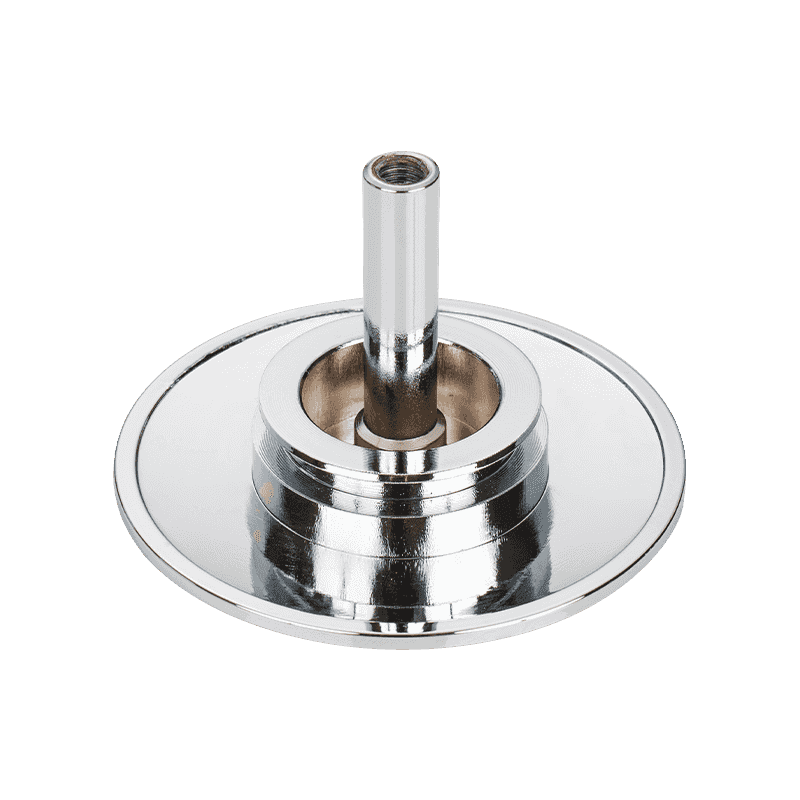

Conception pour la fabrication: s'assurer que la conception des pièces automobiles est optimisée pour le processus de casting de dépérissement peut réduire les déchets de matériaux, simplifier l'outillage et minimiser les travaux de post-traitement. L'utilisation de géométries simples, la minimisation des contre-dépouilles et l'évitement des caractéristiques complexes peuvent réduire les coûts de production. Conception de la paroi: les alliages de zinc peuvent obtenir une bonne résistance même avec des murs plus fins. La conception de pièces avec des murs plus minces peut réduire l'utilisation et le poids des matériaux, réduisant à la fois les coûts des matériaux et la consommation d'énergie pendant le processus de casting.

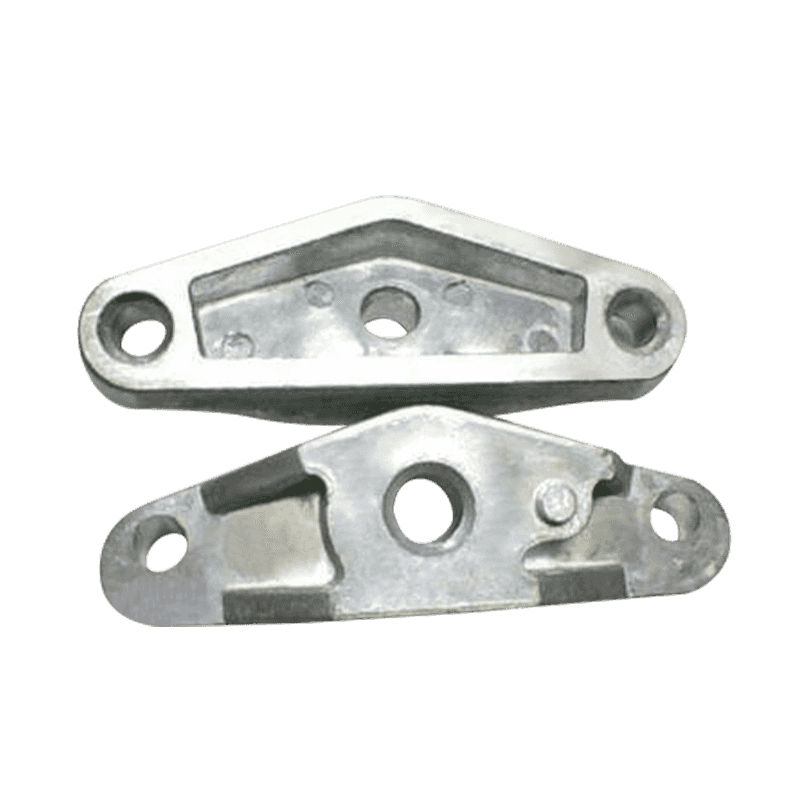

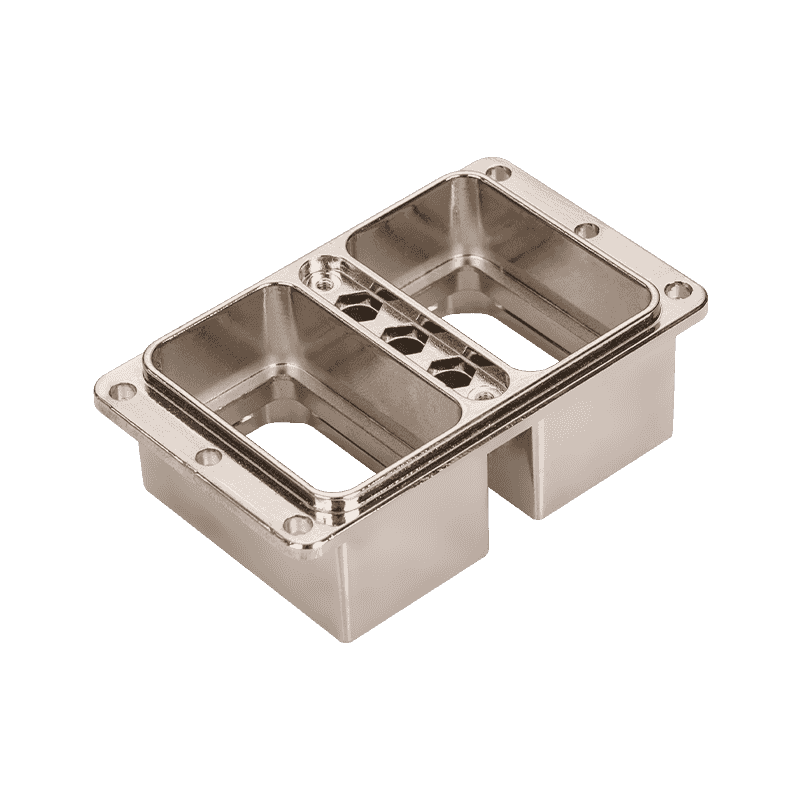

Consolidation des pièces: La combinaison de plusieurs composants en une seule partie moulée peut éliminer le besoin de processus d'assemblage supplémentaires, la réduction des coûts de main-d'œuvre et de matériaux. Utilisation d'un outillage standard: l'utilisation de matrices et de moules standard plutôt que d'outillage personnalisé peut réduire les coûts d'installation initiaux, en particulier pour la production à haut volume.

L'optimisation de la composition des alliages: tandis que les alliages de zinc offrent d'excellentes performances, de légères modifications à la composition des alliages (comme l'utilisation d'alliages avec des niveaux plus faibles d'éléments coûteux) peuvent réduire les coûts des matériaux. Cependant, cela doit être fait avec soin pour éviter de compromettre la résistance, la résistance à la corrosion ou d'autres propriétés essentielles.

Recyclage du matériau de ferraille: recyclage de la ferraille en alliage de zinc généré pendant le processus de casting de la matrice peut réduire le coût des matières premières. La mise en œuvre d'un système de gestion de ferraille efficace permet de minimiser les déchets et de réduire le besoin d'achats d'alliages frais. Source par rapport: l'achat d'alliages de zinc en vrac ou auprès de fournisseurs rentables peut réduire le coût des matériaux par pièce. Assurer une chaîne d'approvisionnement fiable et rentable pour les matières premières contribue également aux économies de coûts.

Améliorations du processus de casting de dépérissement: le raffinement du processus de casting peut améliorer l'efficacité. L'utilisation de contrôles de température plus précises, l'optimisation des temps de refroidissement et l'utilisation de technologies avancées comme le casting sous vide peuvent améliorer la qualité des pièces, réduire les défauts et augmenter le rendement global.

Réduire le temps du cycle: le raccourcissement du temps nécessaire pour lancer chaque partie peut augmenter le débit de production et réduire les coûts de main-d'œuvre. Cela peut être réalisé grâce à de meilleurs contrôles de processus, à des techniques de refroidissement plus rapides et à des réglages de machines optimisés.

Optimisation de la durée de vie de l'outil: L'étendue de la durée de vie des moules et des outils peut réduire la fréquence et le coût des remplacements ou réparations des moisissures. Cela peut être réalisé en sélectionnant les bons matériaux d'outils, en maintenant correctement les moules et en optimisant le processus de casting de la détérioration pour minimiser l'usure.

Matériaux de moule à faible coût: l'utilisation de matériaux rentables pour les moules qui sont encore suffisamment durables pour les exécutions de production requises peuvent réduire les coûts d'outillage. De plus, certains fabricants explorent les systèmes d'outillage modulaires, où les composants du moule peuvent être remplacés individuellement au besoin, plutôt que l'ensemble du moule.

Techniques de production maigres: la mise en œuvre des principes de fabrication Lean aide à minimiser les déchets, à réduire les stocks excédentaires et à rationaliser la production. Des techniques telles que l'inventaire juste dans le temps, la cartographie des flux de valeur et l'amélioration continue peuvent identifier et éliminer les inefficacités tout au long du processus de production. Réduire les taux de ferraille: améliorer la cohérence et la précision du processus de mise en service peuvent réduire le taux de parties défectueuses, ce qui, à son tour, baisse les déchets et le besoin de retravail. Cela peut être réalisé en investissant dans un meilleur étalonnage des machines, une surveillance des processus et des mesures de contrôle de la qualité.

Êtes-vous intéressé par nos produits

Laissez votre nom et votre adresse e-mail pour obtenir nos prix et nos détails immédiatement.